Kunststoff-Folienkondensator

Kunststoff-Folienkondensatoren, auch Folienkondensatoren oder kurz Folkos genannt, sind elektrische Kondensatoren mit isolierenden Kunststofffolien als Dielektrikum. Die Kunststoffe werden dafür in speziellen Verfahren zu extrem dünnen Folien gezogen, mit den Elektroden versehen und dann als Wickel gewickelt oder aus Einzellagen geschichtet zu einem Kondensator zusammengefügt. Sie gehören nach den Keramikkondensatoren und Elektrolytkondensatoren zu den am häufigsten eingesetzten Kondensatorbauarten und werden in vielen Bereichen der Elektronik und Elektrotechnik genutzt.

Aufbau und Einsatz

[Bearbeiten | Quelltext bearbeiten]Kunststoff-Folienkondensatoren bestehen üblicherweise aus zwei Kunststofffolien als Dielektrikum, die metallisiert oder mit Metallfolien belegt sind, und den Elektroden. Da Kunststoff-Folienkondensatoren, wie fast alle Kondensatoren in der Elektronik, im Grunde genommen Plattenkondensatoren sind, deren Kapazität umso größer ist, je größer die Elektrodenfläche und die Dielektrizitätszahl ist und je dichter die Elektroden zueinander stehen

wird die Kapazität eines Kondensators umso größer, je dünner das Dielektrikum ist. Deshalb wird das Folien-Grundmaterial, soweit die gewünschte Spannungsfestigkeit des späteren Kondensators es zulässt, in speziellen Verfahren zu extrem dünnen Folien gezogen. Die belegten Folien werden zu einem Wickel gewickelt, an den Seitenflächen kontaktiert, mit den Anschlüssen versehen und mit einer Umhüllung gegenüber äußeren Einflüssen geschützt.

Durch die heute übliche Kontaktierung der Elektroden an den Stirnflächen des Kondensatorwickels wird die gesamte Stromzuführung zu den beiden Elektroden sehr kurz gehalten. Ein Stromfluss rundherum im Wickel findet nicht statt. Dadurch werden die internen ohmschen Verluste (ESR) und die parasitäre Induktivität des Kondensators (ESL) reduziert. Heutige Kunststoff-Folienkondensatoren haben deshalb schon von ihrem Aufbau her sehr geringe ohmsche Verluste und eine sehr niedrige parasitäre Induktivität, wodurch sie speziell für Anwendungen im höheren Frequenzbereich, zum Abblocken von Spannungsspitzen und hohen (Stör)-Impulsen oder für steile Impulsflanken bzw. hohe Impulsstrombelastbarkeit geeignet sind, z. B. als Snubber-Kondensatoren in der Leistungselektronik.

Typische Kapazitätswerte von Kunststoff-Folienkondensatoren beginnen bei einigen 10 Pikofarad und reichen in den Mikrofaradbereich hinein, die Spannungsfestigkeit beginnt je nach Konstruktion bei 40 V und reicht bis in den vierstelligen Volt-Bereich hinein. Entsprechend vielfältig sind die Bauformen und -größen: von wenigen Kubikmillimetern bis hin zu den Leistungskondensatoren in metergroßen Abmessungen.

Metallisierte Kunststoff-Folienkondensatoren haben selbstheilende Eigenschaften, Durchschläge führen nicht zur Zerstörung des Bauteils. Dadurch eignen sie sich gut als Entstörkondensatoren parallel zur Netzspannung (X-Kondensator) oder auch gegen Erde, Gehäusemasse oder berührbare Teile (Y-Kondensatoren).

Ein weiteres Charakteristikum von Kunststoff-Folienkondensatoren, speziell von Folienkondensatoren mit Polypropylenfolie als Dielektrikum, ist die vergleichsweise niedrige Temperaturabhängigkeit der elektrischen Werte. Daher findet man sie als so genannte „Klasse-1-Kondensatoren“ häufig auch in frequenzbestimmenden Gliedern von Oszillatorschaltungen.

Herstellung

[Bearbeiten | Quelltext bearbeiten]Bei den Kunststoff-Folienkondensatoren werden aufgrund unterschiedlicher Elektrodenkonstruktionen zwei Bauarten unterschieden:

- Metallfolienkondensatoren, auch Kunststoff-Folienkondensatoren mit Metallbelägen genannt, bestehen aus zwei Metallfolien als Elektrode und zwei dazwischenliegenden Kunststofffolien als Isolator. Sie besitzen die höchste Stromimpulsbelastbarkeit aller bekannten Kondensatoren.

- Metallisierte Kunststoff-Folienkondensatoren: Bei ihnen stellen direkt auf die Isolierfolien ein- oder beidseitig aufgebrachte Metallisierungen die Elektrode dar. Sie besitzen selbstheilende Eigenschaften. Durch geeignete Konstruktionen kann das auch für spezielle Metallfolienkondensatoren gelten.

- Metallisierung: Das Kunststoffmaterial wird zunächst in einem Extrudierprozess in bi-axialer Richtung zu extrem dünnen Folien gezogen[1][2][3] Danach wird diese Folie in einer Vakuum-Bedampfungsanlage im Hochvakuum bei etwa 1015 bis 1019 Luftmolekülen pro Kubikmeter mit Aluminium oder Zink metallisiert (Schichtdicke ~ 0,03 µm[4]). Diese metallisierten Folien haben eine Breite von etwa einem Meter und werden „Mutterrollen“ genannt.

- Folienschneiden: Die Mutterrollen werden entsprechend der Baugröße der späteren Kondensatoren auf die geforderte Breite geschnitten.

- Wickeln: Die Folien werden zu einem Wickel gerollt. Dabei werden die beiden metallisierten Folien, die zu einem Kondensator gehören, leicht gegeneinander versetzt gewickelt, so dass durch die versetzte Anordnung der Elektroden jeweils eine Kante der Metallisierung aus einer der beiden Seitenflächen (Stirnflächen) des Wickels herausragt.

- Plätten: Der Wickel des späteren Kondensators wird durch Druck (plätten) in eine ovale Form gebracht. Dadurch reduziert sich die Projektionsfläche des Bauteils auf einer Leiterplatte und reduziert durch geringeren Leiterplattenbedarf die Kosten.

- Kontaktieren: Die herausragenden Elektroden werden mit einem nach Max Ulrich Schoop genannten Verfahren mit Zinn, Zink und/oder Aluminium metallisiert (schoopiert), also elektrisch kontaktiert. Dabei wird das Kontaktmetall verflüssigt und unmittelbar mit Hilfe von Pressluft als fein verteilter Nebel auf die jeweilige Stirnfläche des Kondensators aufgesprüht.

- Ausheilen: Der Wickel, der durch die Schoopierung elektrisch kontaktierbar ist, wird „ausgeheilt“. Dabei wird eine geeignete (hohe) Spannung an den Wickel gelegt und dadurch eventuell vorhandene Fehlstellen im Wickel „weggebrannt“, d. h. ausgeheilt (siehe auch „Selbstheilung“ weiter unten).

- Imprägnieren: Zum erhöhten Schutz gegen Umwelteinflüsse können die Wickel nach dem Ausheilen noch imprägniert werden, z. B. mit einem Silikonöl oder einem Silikonlack.

- Anschweißen der Anschlüsse: An die Kontaktschicht der Wickel-Stirnflächen werden die Anschlüsse angelötet oder angeschweißt.

- Umhüllung: Nach dem Anbringen der Anschlüsse wird die Kondensatorzelle in das gewünschte Gehäuse gebracht oder mit einer Schutzlackierung versehen. Aus Gründen der geringeren Herstellkosten kommen aber auch Folienkondensatoren ohne weitere Umhüllung des Wickels zum Einsatz.

- Endkontrolle: Jeder Kondensator wird bei der elektrischen Endprüfung zu 100 % auf Einhaltung des spezifizierten Kapazitätswertes, des Verlustfaktors und der Impedanz getestet.

Die Herstellung von Kunststoff-Folienkondensatoren mit Metallfolien erfolgt in ähnlicher Weise. Hier werden beim Wickeln lediglich die Metallfolien zwischen die Kunststofffolien mit eingewickelt.

Die Wickel von Folienkondensatoren werden üblicherweise in Form und Größe des späteren Kondensators hergestellt. Eine weitere Herstellmöglichkeit besteht darin, den Wickel auf einen Kern mit einem großen Durchmesser zu wickeln und daraus einzelne Segmente herauszusägen. Dieser Fertigungsprozess erlaubt bei metallisierten Kunststofffolien die preiswerte Herstellung sogenannter Mehrschichtkondensatoren (MLP, Multilayer Polymer Capacitors) oder auch „stacked“ Folienkondensatoren genannt, wobei das durch das Sägen zerstörte Gefüge an den Schnittflächen im Laufe der weiteren Fertigung ausgeheilt wird.

Konstruktive Möglichkeiten zur Erhöhung der Spannungsfestigkeit

[Bearbeiten | Quelltext bearbeiten]

Technisch ergibt sich die Spannungsfestigkeit von Kunststoff-Folienkondensatoren zunächst einmal aus der Dicke der Kunststofffolie, dem Dielektrikum. Beispielsweise reicht die minimal verfügbare Folienstärke von 0,7 µm bei Polyesterfolien aus, um Kondensatoren mit der Nennspannung von 400 V Gleichspannung herzustellen. Werden höhere Nennspannungen benötigt, kann man eine dickere Folie verwenden oder indem man durch partielle Metallisierung der Isolierfolien eine interne Serienschaltung von miteinander verbundenen Einzelkondensatoren erzeugt. Am Gesamtkondensator vervielfacht sich dadurch die Spannungsfestigkeit, jedoch verringert sich die Kapazität auf einen entsprechenden Bruchteil. Das hat Vorteile gegenüber einer dickeren Folie:

- die Durchschlagspannung einer Folie steigt bei Gleichspannung aufgrund möglicher inhomogener Feldverteilung nicht linear mit der Dicke an (siehe auch Durchschlagsfestigkeit)

- der Einsatz von isolierstoffschädigenden Teilentladungen wird hin zu höheren Wechselspannungen verschoben[5]

Neben der Möglichkeit, durch partiell einseitig metallisierte Folien die Spannungsfestigkeit des Kondensators erhöhen zu können, werden höhere Spannungsfestigkeiten häufig auch mit doppelseitig beschichteten Folien erzeugt. Auch diese können durch partielle Beschichtung zu internen Serienschaltungen zusammengefügt werden. Diese Konstruktionen finden besonders bei professionellen Anwendungen mit Polypropylenfolien breite Anwendung.

- Erhöhung der Spannungsfestigkeit bei Folienkondensatoren durch doppelseitig metallisierte Folien

-

MKP-Kondensator mit doppelseitiger Beschichtung

-

Hochspannungskondensator mit interner Serienschaltung von zwei Kondensatoren

-

Hochspannungskondensator mit interner Serienschaltung von vier Kondensatoren

Erhöhung der Impulsfestigkeit

[Bearbeiten | Quelltext bearbeiten]Um hohe Spannungs- bzw. Stromimpulse aufnehmen oder abzugeben müssen Kondensatoren Temperaturerhöhungen vertragen. Hier sind die Kontaktbereiche der Metallisierung der Elektroden gemeint. Die Kontaktierung besteht aus einer Vielzahl punktförmiger Kontakte, die den kritischen Bereich des Kondensator-Innenwiderstandes darstellen. Durch Stromfluss wird insbesondere in diesen Kontaktpunkten Wärme erzeugt, die punktuell zu so hohen Temperaturen führen kann, dass es zu einem Abbrennen des Kontaktes kommen kann. Eine zweite Begrenzung der Stromtragfähigkeit ist in der Dicke der Elektroden zu sehen. Bei metallisierten Kunststoff-Folienkondensatoren, die mit Schichtstärken von 0,02 bis 0,05 μm arbeiten, wird die Stromtragfähigkeit auch durch diese dünnen Schichten begrenzt.

Auf der anderen Seite verdanken die Folienkondensatoren ihrem Aufbau sowieso schon eine (im Vergleich zu anderen Kondensatortechnologien) hohe Impulsfestigkeit. Durch die Wickel- bzw. Schichttechnik werden die Elektroden an den Stirnflächen des Wickelpaketes über die Schoopierung kontaktiert. Dadurch wird gewissermaßen eine große Anzahl von Einzelkondensatoren parallel geschaltet; auch ihre ohmschen und induktiven Verluste, die sich im äquivalenten Serienwiderstand (ESR) und in der äquivalenten Serieninduktivität (ESL) (siehe Kondensator, Induktivität und Reihenwiderstand) niederschlagen, werden parallel geschaltet. Die gesamten ohmschen Kondensatorverluste sinken ab, auch die Induktivität, die die Anstiegsgeschwindigkeit eines Impulses begrenzt, wird kleiner. Die Induktivität ist etwa proportional zur Breite des Kondensators.

Konstruktiv kann die Impulsfestigkeit von Kunststoff-Folienkondensatoren durch verschiedene Maßnahmen beeinflusst werden. Da die einseitige Metallisierung der Kunststofffolie die preiswerteste Art ist, die Elektroden im Kondensator zu bilden, die gegenüber anderen Kondensatortechnologien schon eine recht hohe Impulsbelastbarkeit aufweist, kann beispielsweise durch eine Verstärkung der Metallisierung im Kontaktbereich der Übergangswiderstand verringert werden. Dadurch steigt die Stromtragfähigkeit und somit die Impulsbelastbarkeit an, ohne dass die Selbstheilfähigkeit der Metallisierung verloren geht.[6] Daneben können die Folien auch doppelseitig metallisiert werden. Der Gesamtstrom für eine Folie verteilt sich auf zwei Zweige. Somit verdoppeln sich zulässige Stromdichte und Impulsfestigkeit. Außerdem halbiert diese Konstruktion die Induktivität des Kondensators, weil im Prinzip zwei Induktivitäten parallel geschaltet werden, was wiederum schnellere Impulse (also größer) ermöglicht.

Die beidseitig bedampfte Folie ist wegen des beidseitig gleichen Potentials feldfrei und trägt nicht zur Kapazität bei. Sie kann daher abweichend von der Dielektrikumsfolie aus einem preiswerteren Material bestehen, z. B. bei Polypropylen-Folienkondensatoren aus einer Polyesterfolie, die nicht nur preiswerter, sondern auch dünner ist und somit zur Verkleinerung des Kondensators beiträgt. Denn Folienkondensatoren mit beidseitig bedampfter Folie sind gegenüber Kondensatoren mit einseitig bedampfter Folie etwas großvolumiger und jede Möglichkeit zur Bauteilverkleinerung wird ausgenutzt. Folienkondensatoren mit beidseitig bedampfter Folie haben im Gegensatz zu den Metallfolienkondensatoren ebenfalls selbstheilende Eigenschaften.

Die höchste Impulsbelastbarkeit haben Folienkondensatoren, deren Elektroden aus Metallfolien gebildet werden. Bei dieser Konstruktion ist der Übergangswiderstand im Bereich der Schoopierung am geringsten. Der Metallfolienkondensator ist allerdings die teuerste und großvolumigste Lösung, da Metallfolien nur bis zu etwa 25 µm herunter gefertigt werden können.

Selbstheilung metallisierter Kunststoff-Folienkondensatoren

[Bearbeiten | Quelltext bearbeiten]

Metallisierte Kunststoff-Folienkondensatoren sind selbstheilend, d. h., bei einem punktuellen Kurzschluss zwischen den metallisierten Elektroden verdampfen infolge der hohen Lichtbogentemperatur sowohl das Dielektrikum in der Durchschlagstelle als auch die metallischen Folienbeläge, die nur eine Stärke von etwa 0,02 bis 0,05 μm haben, in der Umgebung der Durchschlagsstelle. Die Kurzschlussursache wird förmlich weggebrannt, wobei der entstehende Dampfdruck den Lichtbogen des Kurzschlusses auch noch ausbläst. Die Eigenschaft der Selbstheilung gestattet ein einlagiges Wickeln der metallisierten Folien ohne zusätzlichen Schutz gegen Fehlstellen und führt dadurch zur Verringerung des benötigten Bauvolumens.

Die Fähigkeit metallisierter Kunststofffolien zur Selbstheilung wird während des Herstellprozesses dieser Kondensatoren mehrfach ausgenutzt. So werden nach dem Zuschneiden der metallisierten Folien auf die gewünschte Breite eventuell entstandene Fehlstellen durch Anlegen einer geeigneten Spannung schon vor dem Wickeln ausgebrannt (geheilt) und auch nach dem Schoopieren werden eventuell entstandene Fehlstellen im Kondensator mit der gleichen Methode ausgeheilt.

Die durch die Selbstheilung entstandenen „Löcher“ in der Metallisierung mindern die Kapazität des Kondensators. Die Größenordnung dieser Minderung ist allerdings recht gering, selbst bei einigen Tausend ausgebrannten Fehlstellen wird diese Minderung meist deutlich kleiner als 1 % der Gesamtkapazität sein.

Für größere Kunststoff-Folienkondensatoren, an denen sehr hohe Anforderungen an die Stabilität der Kennwerte und an eine sehr lange Lebensdauer-Erwartungen gelegt werden, wie z. B. an Zwischenkreiskondensatoren in Wechselrichtern für Windkraftanlagen, kann die Metallisierung auch in bestimmten Mustern (Texturen) erfolgen. Im Bild rechts ist solch ein Muster in „T“-Form gezeigt. Diese Art der Metallisierung in einer streifenförmigen Struktur hat im Bereich der Stromzuführung zum Elektrodenstreifen einen nur recht kleinen Leiterbahnquerschnitt. Im Falle eines Durchschlages zwischen den Elektroden fließt über diesen Querschnitt ein Strom, der diesen Bereich sofort verdampft; er wirkt wie eine Schmelzsicherung. Dadurch wird der Kurzschlussstrom im Bereich des Lichtbogens und somit auch die Auswirkungen im Kondensator signifikant begrenzt.[7]

Materialien

[Bearbeiten | Quelltext bearbeiten]Kunststoff-Folienkondensatoren werden meist nur mit einem einzigen Folienmaterial als Dielektrikum hergestellt. Einige Kunststoffe haben sich hier besonders bewährt. Die nachfolgende Tabelle benennt die heute am meisten verwendeten Kunststoffe für Folienkondensatoren.

| Dielektrikum | Chemische Kurzbezeichnung |

Markenname | Kennbuchstabe |

|---|---|---|---|

| Polyethylenterephthalat, Polyester | PET | Hostaphan, Melinex, Mylar | T |

| Polyethylennaphthalat | PEN | Kaladex | |

| Polyphenylensulfid | PPS | Torelina | |

| Polypropylen | PP | Kopafilm, Treofan | P |

| Polytetrafluorethylen | PTFE | Teflon | |

| Polystyrol | PS | Styroflex | S |

| Polycarbonat | PC | Makrofol | C |

Die Kunststofffolien werden weltweit jeweils nur von einem oder zwei großen Lieferanten hergestellt. Grund dafür ist, dass die vom Markt insgesamt geforderten Mengen ziemlich klein sind. Dadurch ergibt sich eine große Abhängigkeit der Kondensatorhersteller von der chemischen Großindustrie. Beispielsweise führte die im Jahre 2000 von der Bayer AG aufgrund zu kleiner Verkaufsmengen bzw. zu geringer Preise eingestellte Fertigung von Polycarbonatfolie zu hohen Kosten bei Geräteherstellern, die ihre Produkte auf einen anderen Kondensatortyp umstellen mussten.

Die am häufigsten verwendeten Kunststofffolien sind Polyethylenterephthalat (Polyester) und Polypropylen. Polyethylennaphthalat, Polyphenylensulfid werden für einige Hochtemperaturanwendungen verwendet. Polytetrafluorethylen-Folienkondensatoren werden nur für sehr spezielle Hochtemperaturanwendungen hergestellt. Kunststoff-Folienkondensatoren mit Polycarbonatfolie werden nur noch von wenigen, meist amerikanischen Herstellern gebaut. Polystyrol-Folienkondensatoren sind weitgehend durch Polypropylen-Folienkondensatoren abgelöst worden.

Zur Erzielung spezieller Eigenschaften der Kondensatoren können auch sogenannte Mischdielektrika eingesetzt werden. Diese bestehen aus zwei oder mehr unterschiedlichen Materialien, die übereinandergelegt gewickelt werden.

Bauformen

[Bearbeiten | Quelltext bearbeiten]Kunststoff-Folienkondensatoren werden in den in der Industrie üblichen Bauformen hergestellt. Die früher übliche axiale Bauform wurde in den 1970er Jahren ersetzt und ist nur noch selten anzutreffen. Am häufigsten findet man heute die radiale Bauform mit einseitig herausgeführten Lötanschlüssen. Bedingt durch die Bestückungstechnik mit ihren genormten Lochabständen im 2,5 mm-Raster, werden radiale Kunststoff-Folienkondensatoren üblicherweise mit einem Anschlussabstand von einem Vielfachen dieses Wertes hergestellt. Man bekommt diese radialen Kondensatoren in gebecherter Ausführung, d. h., der Wickel ist in einem Plastikbecher eingebaut und vergossen und dadurch weitgehend gegen Feuchteeinflüsse geschützt sowie standfest einzubauen wie auch in lackierter Ausführung und auch als sogenannte „Nacktwickel“ ohne zusätzlichen Schutz. Letztere Version wird aus Gründen niedrigerer Kosten in Geräten mit geringen Umwelteinflüssen eingesetzt.

Kunststoff-Folienkondensatoren gibt es auch als Bauelemente für Oberflächenmontage (engl. surface mounted device, SMD). Diese „SMD-Folienkondensatoren“, bei denen anstelle der Anschlussdrähte flächenhafte Anschlüsse den Folienwickel kontaktieren, werden auch für die erhöhten Lötbedingungen der bleifreien Lötung angeboten.

Darüber hinaus werden Kunststoff-Folienkondensatoren auch mit speziellen Anschlüssen geliefert, beispielsweise die sogenannten „Snubber“-Kondensatoren, bei denen die Stromtragfähigkeit der Anschlüsse den recht hohen Stromimpulsen bei der IGBT-Beschaltung gewachsen sein muss.

- Bauformen von Kunststoff-Folienkondensatoren

-

SMD-Bauform, Folienkondensator für die Oberflächenmontage.

-

Axiale Bauform, Folienkondensatoren für liegende Montage.

-

Radiale Bauform, Folienkondensatoren mit Lötanschlüssen in Rastermaßabständen für stehende Montage.

-

Die Bauform für "Snubber"-Kondensatoren besitzt breite Flachanschlüsse für höchste Strombelastbarkeit

Die Bilder der Bauformen zeigen nur Kunststoff-Folienkondensatoren für Elektronikschaltungen und für elektrische Schaltungen kleinerer Leistung. Entstörkondensatoren und Leistungskondensatoren für energietechnische Anwendungen werden hier nicht gezeigt.

Geschichte

[Bearbeiten | Quelltext bearbeiten]Kunststoff-Folienkondensatoren sind eine Weiterentwicklung geschichteter oder gewickelter und imprägnierter Papierkondensatoren mit Metallfolienbelägen oder metallisierten Papierfolien. Papierkondensatoren wurden seit 1876 bzw. 1900 hergestellt und fanden in der beginnenden Kommunikationstechnik (Telefonie) als sogenannte Blockkondensatoren Verwendung. Als Metall-Papier-Kondensatoren (MP-Kondensatoren) auch heute noch als Funkentstörkondensatoren oder in der Leistungselektronik zu finden.

Mit der Entwicklung von Kunststoffen in der organischen Chemie begann die Kondensatorindustrie nach dem Zweiten Weltkrieg, das Papier in den Papierkondensatoren durch dünnere und spannungsfestere Kunststofffolien zu ersetzen. Die Kunststoffe Polyester (PET) und Polypropylen (PP) beispielsweise wurden zu Beginn der 1950er Jahre erstmals in großen Mengen hergestellt, Polycarbonat (PC) folgte 1953. Die Einführung der Kunststoffe in Kunststoff-Folienkondensatoren erfolgte etwa in der Reihenfolge Polystyrol, Polyester, Celluloseacetat (CA), Polycarbonat, Polytetrafluorethylen, Polyparaxylylen, Polypropylen, Polyethylennaphthalat und Polyphenylensulfid (Roe-22-79). Bis zur Mitte der 1960er Jahre hatte sich bereits eine breite Palette von unterschiedlichen Kunststoff-Folienkondensatoren entwickelt, die von vielen Herstellern angeboten wurden. Hier waren speziell Hersteller im deutschen Sprachraum wie WIMA, Roederstein, Siemens und Philips Trendsetter und führend auf dem Weltmarkt.[8]

Einer der großen Vorteile der Kunststofffolien für die Kondensatorfertigung war, dass sie erheblich weniger Fehlstellen im Material hatten als die Kondensatorpapiere der Papierkondensatoren. Dadurch konnten Kunststoff-Folienkondensatoren mit nur einer Lage Kunststofffolie gewickelt werden. Papierkondensatoren benötigten dagegen immer eine doppellagige Papierwicklung. Kunststoff-Folienkondensatoren hatten daher von Anfang an deutlich kleinere Abmessungen bei gleicher Kapazität und Spannungsfestigkeit als Papierkondensatoren.

Eine Besonderheit bei der Entwicklung von Kunststoff-Folienkondensatoren waren die Celluloseacetat-Folienkondensatoren, auch MKU-Kondensatoren genannt. Der polare Isolierstoff Celluloseacetat, ein Kunstharzlack, konnte für metallisierte Lack-Kondensatoren in Schichtdicken bis etwa 3 µm hergestellt werden. Das war eine Möglichkeit, die Dicke des Dielektrikums gegenüber anderen Kunststoff-Folienkondensatoren herabzusetzen, um zu kleineren Bauformen zu kommen. Der Lack wurde dazu zunächst auf einen Träger aus glattem (bewachstem) Papier aufgebracht, getrocknet und dann metallisiert; erst beim Wickeln wurde das Trägerpapier von der metallisierten Folie abgezogen und verworfen. Mit dieser dünnen Schichtdicke, die seinerzeit von den anderen Kunststofffolien nicht erreicht wurde, konnten Folienkondensatoren mit einer damals sehr hohen spezifischen Kapazität hergestellt werden. Das Resultat war eine seinerzeit relativ kleine Bauform, deren Spannungsfestigkeit mit 63 V allerdings auch recht gering war. CA-Folienkondensatoren werden nicht mehr hergestellt, weil Polyester-Folienkondensatoren inzwischen in kleineren Bauformen hergestellt werden können.

Die neuen Kunststoffe zeigten außerdem im Langzeitverhalten keine Anzeichen von chemischen Veränderungen, boten also eine hervorragende Langzeitstabilität der elektrischen Eigenschaften. Außerdem wiesen die neuen Kunststoffe geringere hygroskopische Eigenschaften als Papier auf, wodurch auch die Gehäuse der Kondensatoren aus den neuen, preiswerten Kunststoffmaterialien anstelle teurerer Metallbecher hergestellt werden konnten.

Die damals neuen Kondensatoren boten aber auch einige Verbesserungen gegenüber anderen Kondensatortechnologien. Sie erwiesen sich als hoch belastbar und unempfindlich gegenüber Stromimpulsen, speziell die Ausführungen mit Metallbelägen. Einige Folienarten eigneten sich wegen ihrer geringen und nahezu linearen elektrischen Verluste über einen sehr breiten Frequenzbereich auch für Schwingkreisanwendungen. Beides war vorher nur mit Keramikkondensatoren möglich. Für einfache Siebschaltungen boten außerdem speziell die Polyester-Kondensatoren preiswerte Lösungen mit hoher Langzeitstabilität, wodurch kleinere Elektrolytkondensatoren ersetzt werden konnten.

Aus den einfachen Anfängen hat sich heute eine sehr breite und hochspezialisierte Palette von Kunststoff-Folienkondensatoren entwickelt, die in bedrahteter Technik gleichwertig neben den beiden anderen großen Kondensatortechnologien, den Keramik- und den Elektrolytkondensatoren steht und die in Hinsicht auf Konstanz der elektrischen Werte, Güte und Sicherheit in vielen Bereichen Anforderungen erfüllt, die mit den anderen Technologien nicht oder nur schwer zu realisieren sind.

Auch hinsichtlich der Miniaturisierung haben sich bei den Folienkondensatoren erhebliche Fortschritte gegenüber dem Beginn der Folientechnik ergeben. Durch Entwicklung immer dünnerer Kunststofffolien konnte zum Beispiel im Zeitraum von ca. 1990–2010 eine Erhöhung eines gegebenen Kapazitäts-/Spannungswertes eines metallisierten Polyester-Folienkondensators bei gleichen Abmessungen um den Faktor 10 erreicht werden.

Im Stromnetz, in elektrischen Anlagen, zum Beispiel als Anlaufkondensatoren oder zur Blindstromkompensation sowie in Resonanzwandlern bei Frequenzen bis in den MHz-Bereich (u. a. induktive Erwärmung) werden Kunststoff-Folienkondensatoren, hier Leistungskondensatoren genannt, eingesetzt.

Markt

[Bearbeiten | Quelltext bearbeiten]Heute werden im Wesentlichen nur noch fünf Kunststoffe als Folien für Kondensatoren eingesetzt: PET, PEN, PP, PPS und vereinzelt PTFE. Die übrigen Kunststoffe sind nicht mehr gebräuchlich, weil sie durch bessere Materialien ersetzt wurden oder, wie im Beispiel Polycarbonat, der Hersteller des Materials die Belieferung mit PC-Folien eingestellt hat. Auch die lange Zeit weit verbreiteten Folienkondensatoren mit Polystyrol- und Polycarbonatfolien wurden weitgehend durch die oben genannten Folienarten ersetzt.

Die mengenmäßige Verteilung der unterschiedlichen Kunststofffolien für Folienkondensatoren (Lieferungen der Folienhersteller an die Kondensatorhersteller) in gelieferter Folienfläche war im Jahre 2006: Polypropylene (PP)= 55 %, Polyester (PET)= 40 %, Polyphenylensulfid (PPS) = 3 %, Polyethylennaphthalat (PEN)= 1 % sowie andere Folien (PTFE, PVDF, Siloxane) = 1 %.[9]

Wurden zu Anfang Kunststoff-Folienkondensatoren überwiegend in den Vereinigten Staaten und in Deutschland produziert, kam es gegen Ende des 20. Jahrhunderts zu einer Marktkonsolidierung, teilweise auch zu einer Verlagerung der Produktion nach Fernost.

Die weltweit größten Hersteller von Kunststoff-Folienkondensatoren sind:

- WIMA, führender Anbieter auf dem Weltmarkt für professionelle Folienkondensatoren

- Epcos, seit 2009 ein Unternehmen der TDK Corporation

- Vishay einschließlich Roederstein und BCc

- KEMET Corporation, zu der seit 2007 auch Evox Rifa und die Arcotronics Nissei Group gehört

- Panasonic

- Hitachi AIC Inc.

In Deutschland sind nur noch wenige Hersteller von Folienkondensatoren verblieben, unter anderem FRAKO.

Eigenschaften der Kunststofffolien

[Bearbeiten | Quelltext bearbeiten]Die elektrischen Eigenschaften, das Temperatur- und Frequenzverhalten von Kunststoff-Folienkondensatoren werden im Wesentlichen von der Foliensorte bestimmt, die das Dielektrikum des Kondensators bildet. In der folgenden Tabelle sind einige signifikante Materialeigenschaften der wichtigsten heute verwendeten Kunststofffolien aufgelistet. Eigenschaften von Mischdielektrika können hier naturgemäß nicht gelistet werden.

Die Angaben in dieser Tabelle stammen von verschiedenen Herstellern und gelten für Kunststoff-Folienkondensatoren für elektronische Anwendungen. Elektrische Werte von Leistungskondensatoren wurden nicht berücksichtigt. Die große Streubreite der Werte für den Verlustfaktor umfasst sowohl typische als auch maximale Angaben in den Datenblättern der unterschiedlichen Hersteller.[10][11][12][13]

| Folienmaterial | |||||

|---|---|---|---|---|---|

| Folienkurzbezeichnung | PET | PEN | PPS | PP | |

| Dielektrizitätszahl bei 1 kHz | 3,3 | 3,0 | 3,0 | 2,2 | |

| Min. Foliendicke in µm | 0,7 | 0,9 | 1,2 | 1,9 | |

| Feuchteabsorption in % | gering | 0,4 | 0,05 | <0,1 | |

| Durchschlagsfestigkeit in V/µm | 580 | 500 (?) | 470 | 650 | |

| Typ. Nennspannungsbereich (VDC) in V | 50…1000 | 16…250 | 16…100 | 40…2000 | |

| Typ. Kapazitätsbereich | 100 pF…22 µF | 100 pF…1 µF | 100 pF…0,47 µF | 100 pF…10 µF | |

| Max. Betriebstemperatur in °C | 125 / 150 | 150 | 150 | 105 | |

| ΔC/C über Temperaturbereich in % | ±5 | ±5 | ±1,5 | ±2,5 | |

| Verlustfaktor (·10−4) | bei 1 kHz | 50…100 | 42…80 | 2…15 | 1…5 |

| bei 10 kHz | 110…150 | 54…150 | 2,5…25 | 2…8 | |

| bei 100 kHz | 170…300 | 120…300 | 12…60 | 2…25 | |

| bei 1 MHz | 200…350 | – | 18…70 | 4…40 | |

| Zeitkonstante RIso·C in s | bei 25 °C | ≥10.000 | ≥10.000 | ≥10.000 | ≥100.000 |

| bei 85 °C | 1.000 | 1.000 | 1.000 | 10.000 | |

| Dielektrische Absorption in % | 0,2…0,5 | 1…1,2 | 0,05…0,1 | 0,01…0,1 | |

| Max. spez. Kapazität in nF·V/mm3 | 400 | 250 | 140 | 50 | |

Polyester-Folienkondensator

[Bearbeiten | Quelltext bearbeiten]

Der Polyester-Folienkondensator ist ein Kunststoff-Folienkondensator mit dem thermoplastischen, polaren Kunststoff Polyethylenterephthalat (PET) aus der Familie der Polyester als Dielektrikum.

Polyester-Folienkondensatoren sind preiswerte Massenkondensatoren in der modernen Elektronik und besitzen relativ kleine Abmessungen bei vergleichsweise hohen Kapazitätswerten. Sie werden überwiegend für Gleichspannungsanwendungen eingesetzt.

Die Temperaturabhängigkeit der Kapazität von Polyester-Folienkondensatoren ist mit ±5 % über den gesamten Temperaturbereich im Vergleich mit den anderen Folienkondensatoren relativ hoch. Auch die Frequenzabhängigkeit der Kapazität der Polyester-Folienkondensatoren liegt mit –3 % im Bereich von 100 Hz bis 100 kHz im Vergleich mit den anderen Folienkondensatoren an der oberen Grenze. Auch bei der Temperatur- und Frequenzabhängigkeit des Verlustfaktors haben Polyester-Folienkondensatoren im Vergleich mit den anderen Folienkondensatoren höhere Abweichungen. Dafür können aufgrund der höheren Dielektrizitätszahl und der höheren Spannungsfestigkeit der Polyesterfolie kleinere Bauformen bei gegebener Kapazität und Nennspannung realisiert werden.

Die Polyesterfolie eignet sich gleichermaßen für Folienkondensatoren mit Metallbelägen als auch für die Metallisierung. Sie nimmt kaum Feuchte auf und ist bei milden Klimabedingungen deshalb auch für Bauformen geeignet, die ohne zusätzliche Umhüllung auskommen. Metallisierte Polyester-Folienkondensatoren werden sowohl als Wickelkondensatoren als auch als Schichtkondensatoren (engl. stacked film capacitors), die aus einem Großwickel herausgesägt wurden, hergestellt.

Polyethylennaphthalat-Folienkondensator

[Bearbeiten | Quelltext bearbeiten]Polyethylennaphthalat-Folienkondensatoren sind Kunststoff-Folienkondensatoren mit dem biachsig ausgerichteten thermoplastischen Isolierstoff Polyethylennaphthalat (PEN) als Dielektrikum. Polyethylennaphthalat gehört ebenfalls in die Familie der Polyester mit großer chemischer Ähnlichkeit zu Polyethylenterephthalat (PET), besitzt aber eine höhere Temperaturfestigkeit.

PEN-Folienkondensatoren haben bei Temperatur- und Frequenzabhängigkeit der Kapazität und des Verlustfaktors ähnliche elektrische Eigenschaften wie PE-Folienkondensatoren. Wegen der kleineren Dielektrizitätszahl und der geringeren Spannungsfestigkeit der PEN-Folie weisen PEN-Folienkondensatoren bei gegebenem Kapazitäts- und Nennspannungswert jedoch größere Bauformen auf. Aus diesem Grunde werden PEN-Folienkondensatoren bevorzugt dann eingesetzt, wenn die Temperaturbelastung im Betrieb der Kondensatoren dauerhaft über 125 °C liegt. Haupt-Einsatzgebiete sind Siebung, Kopplung und Entkopplung in elektronischen Schaltungen. Durch die hohe Temperaturfestigkeit sind PEN-Folienkondensatoren auch gut geeignet für Bauformen für die Oberflächenmontage.

Polyphenylennaphthalat-Folienkondensatoren mit Metallbelägen werden nicht hergestellt.

Polyphenylensulfid-Folienkondensator

[Bearbeiten | Quelltext bearbeiten]Polyphenylensulfid-Folienkondensatoren sind Kunststoff-Folienkondensatoren mit dem teilkristallinen und hochtemperaturbeständigen thermoplastischen Kunststoff Polyphenylensulfid (PPS) als Dielektrikum.

Die Temperaturabhängigkeit der Kapazität von PPS-Folienkondensatoren ist mit ±1,5 % über den gesamten Temperaturbereich im Vergleich mit den anderen Folienkondensatoren sehr klein. Auch die Frequenzabhängigkeit der Kapazität der PPS-Folienkondensatoren ist mit ±0,5 % im Bereich von 100 Hz bis 100 kHz im Vergleich mit den anderen Folienkondensatoren sehr gering. Der Verlustfaktor von PPS-Folienkondensatoren ist recht klein und die Temperatur- und Frequenzabhängigkeit des Verlustfaktors ist über einen weiten Bereich nahezu gleich null, d. h. sehr stabil. Lediglich bei Temperaturen oberhalb 100 °C steigt der Verlustfaktor stärker an.

Polyphenylensulfid-Folienkondensatoren eignen sich gut für Anwendungen in frequenzbestimmenden Kreisen. Wegen ihrer guten elektrischen Eigenschaften sind sie ein idealer Ersatz für Polycarbonat-Folienkondensatoren, deren Herstellung seit dem Jahr 2000 weitgehend eingestellt wurde.

Neben den sehr guten elektrischen Eigenschaften können PPS-Folienkondensatoren auch Temperaturen bis 270 °C ohne Beeinträchtigung der Folienqualität überstehen, so dass sie auch für SMD-Bauformen, die die erhöhten Reflow-Löttemperaturen der RoHS-konformen bleifreien Lötung überstehen müssen, geeignet sind.

Polyphenylensulfid-Folienkondensatoren mit Metallbelägen werden nicht hergestellt.

Polypropylen-Folienkondensator

[Bearbeiten | Quelltext bearbeiten]

Polypropylen-Folienkondensatoren sind Kunststoff-Folienkondensatoren mit dem teilkristallinen, unpolaren thermoplastischen Isolierstoff Polypropylen (PP) aus der Familie der Polyolefine als Dielektrikum. Polypropylenfolien können durch Streckprozesse in zwei Achsen ohne Stabilitätsverlust recht dünn (3 µm[14]) hergestellt werden. Die meisten Polypropylen-Folienkondensatoren werden mit diesen „BOPP“ genannten zweiachsig-gestreckten Polypropylenfolien (biaxially oriented polypropylene (BOPP)) gefertigt.

Polypropylen-Folienkondensatoren weisen eine recht geringe Temperatur- und Frequenzabhängigkeit der elektrischen Parameter auf. Die Temperaturabhängigkeit der Kapazität von PP-Folienkondensatoren ist mit ±2,5 % über den gesamten Temperaturbereich im Vergleich mit anderen Folienkondensatoren recht gering. Die Frequenzabhängigkeit der Kapazität der PP-Folienkondensatoren ist mit ±0,3 % im Bereich von 100 Hz bis 100 kHz und ±1 % im Bereich von 100 Hz bis 1 MHz verglichen mit anderen Folienkondensatoren am geringsten.

Für Polypropylen-Folienkondensatoren mit Metallbelägen kann außerdem durch besondere konstruktive Maßnahme die Stabilität des Kapazitätswertes beeinflusst werden, so dass diese Kondensatoren auch in unterschiedlichen, sogenannten „Stabilitätsklassen“, geliefert werden können.

| Stabilitäts- klasse |

Temperaturkoeffizient (α) und Toleranz in ppm pro Kelvin 10−6/K |

Zulässige Änderung der Kapazität Obere Kategorietemperatur | |||||

|---|---|---|---|---|---|---|---|

| −80 | −100 | -125 | -160 | -250 | 85 °C | 100 °C | |

| 1 | ±40 | ±50 | ±60 | ±80 | ±120 | ±(0,5 %+0,5 pF) | ±(1 %+0,5 pF) |

| 2 | - | ±100 | ±125 | ±160 | ±250 | ±(1 %+1 pF) | ±(1 %+1 pF) |

| 3 | - | - | - | ±160 | ±250 | ±(2 %+2 pF) | ±(5 %+2 pF) |

Diese Tabelle gilt nur für Kapazitätswerte größer als 50 pF.

Neben dem sehr guten kapazitiven Verhalten ist auch der Verlustfaktor von PP-Folienkondensatoren kleiner als derjenige der anderen Folienkondensatoren und die Temperatur- und Frequenzabhängigkeit des Verlustfaktors ist über einen weiten Bereich nahezu gleich null, d. h. sehr stabil. Deshalb sind Polypropylen-Folienkondensatoren geeignet für Anwendungen in frequenzbestimmenden Kreisen, Filtern, Oszillatorschaltungen, Audioschaltungen und Zeitgliedern und für Anwendungen im Bereich hoher Frequenzen. Sie sind für diese Präzisionsanwendungen in sehr engen Kapazitätstoleranzen lieferbar.

Aufgrund des im Vergleich zu anderen Kunststofffolien niedrigen Verlustfaktors auch bei sehr hohen Frequenzen und der hohen Spannungsfestigkeit von 650 V/µm werden Folienkondensatoren mit Polypropylenfolie auch für Impulsanwendungen eingesetzt, z. B. bei der Zeilenablenkschaltung in Röhren-TV-Geräten oder als sog. „Snubber“-Kondensatoren.

Ein großer Anwendungsbereich für Polypropylen-Folienkondensatoren sind Funkentstörkondensatoren, das sind Kondensatoren zum Verringern der Störungen des Funkempfanges, an die besondere Anforderungen hinsichtlich der Sicherheit und der Nichtbrennbarkeit gestellt werden.

Darüber hinaus werden Polypropylen-Folienkondensatoren in Wechselstromanwendungen, z. B. als Motorstart- oder Motorbetriebskondensatoren eingesetzt. Auch die von den Abmessungen her größten Kondensatoren, die Leistungskondensatoren, verwenden heute meist Polypropylenfolien als Dielektrikum. Hier findet man sowohl reine PP-Folienkondensatoren als auch ölgetränkte PP-Folienkondensatoren und PP/Papier-Folienkondensatoren in elektrischen Großanlagen. Die Wechselspannungsfestigkeit solcher Leistungskondensatoren kann bis 400 kV reichen.

Polypropylenfolie eignet sich gleichermaßen für Folienkondensatoren mit Metallbelägen wie auch für die Metallisierung. Sie nimmt weniger Feuchte auf als Polyesterfolie und ist bei milden Klimabedingungen deshalb ebenfalls für Bauformen geeignet, die ohne zusätzliche Umhüllung auskommen. Metallisierte Polypropylen-Folienkondensatoren werden sowohl als Wickelkondensatoren als auch als Schichtkondensatoren, die aus einem Großwickel herausgesägt wurden, hergestellt.

Polytetrafluorethylen-Folienkondensator

[Bearbeiten | Quelltext bearbeiten]Polytetrafluorethylen-Folienkondensatoren sind Kunststoff-Folienkondensatoren mit dem vollfluorierten Polymer Polytetrafluorethylen (PTFE) als Dielektrikum. PTFE ist auch bekannt als Teflon®.[15]

PTFE-Folienkondensatoren zeichnen sich durch eine besonders hohe Temperaturfestigkeit bis 200 °C, mit einer Spannungslastminderung (engl. derating) sogar bis 260 °C aus. Der Verlustfaktor ist mit 1…2,5·10−4[16] auch bei hohen Frequenzen klein und die Kapazitätsänderung über den gesamten Temperaturbereich ist mit Polypropylen-Folienkondensatoren vergleichbar. PTFE hat eine geringe Wasseraufnahme, eine hohe Kriechstromfestigkeit und ist robust gegenüber Koronaentladungen, weil es sich durch Ultraviolett nicht zersetzt. Es ist daher ein äußerst zuverlässiges Dielektrikum. Die dielektrische Absorption von PTFE-Folienkondensatoren ist geringer als die aller anderen Folienkondensatoren, sodass diese Kondensatoren für Analogschaltungen gut geeignet sind. Dadurch, dass sich die Folien schlecht metallisieren lassen und leicht reißen, sind sie schwierig zu verarbeiten. Deshalb, wegen der geringen Stückzahlen und wegen des Rohstoffpreises an sich sind PTFE-Folienkondensatoren sehr teuer.

PTFE-Folienkondensatoren gibt es mit Metallfolie und als metallisierte Folienkondensatoren. Sie werden eingesetzt z. B. in militärischen Geräten, Geo-Sonden und in sogenannten High-end-Audiogeräten. Wegen dieser recht speziellen Einsatzgebiete, von denen die militärische Anwendung die bedeutendste ist, werden PTFE-Folienkondensatoren nur in geringen Stückzahlen und Sortimenten gefertigt.[17]

Kunststoff-Folienkondensator mit Mischdielektrikum

[Bearbeiten | Quelltext bearbeiten]Neben den oben erwähnten und hauptsächlich verwendeten Kunststofffolien kommen für Kondensatoren auch noch Mischdielektrika zum Einsatz. Bekannt ist hier der „MKV“-Folienkondensator, der mit einem Mischdielektrikum aus einer beidseitig metallisierten und imprägnierten Papierfolie als Elektrode und einer Polypropylenfolie als Dielektrikum aufgebaut ist und für sehr hohe Verlustleistungen geeignet ist. Da aber fast jeder größere Hersteller seine eigenen Lösungen von Kunststoff-Folienkondensatoren mit Mischdielektrika anbietet, kann hier keine allgemeingültige und generelle Übersicht gegeben werden.

Styroflex-Folienkondensator

[Bearbeiten | Quelltext bearbeiten]

Styroflex (Handelsname) ist ein Copolymerisat von Styrol und Butadien (SBC). Folienkondensatoren mit Styroflexfolie als Dielektrikum („Polystyrol-Kondensatoren“) bieten eine hohe Kapazitätskonstanz, kleinen Verlustfaktor und geringe Leckströme. Bis etwa 1990 wurden diese Kondensatoren breit verwendet. Da die Folienstärke sich technisch nicht weit unter 10 µm herabsetzen lässt und die Betriebstemperatur nur bis maximal 85 °C reicht, wurden sie danach weitgehend durch Polyester-Folienkondensatoren ersetzt. Wegen seiner guten elektrischen Eigenschaften wird dieser Kondensatortyp in kleinen Stückzahlen jedoch weiterhin gefertigt. Styroflexkondensatoren müssen vorsichtig von Hand verarbeitet werden, da das Styroflex unter der Lötwärme leicht aufschmilzt.

Polycarbonat-Folienkondensator

[Bearbeiten | Quelltext bearbeiten]Polycarbonat-Folienkondensatoren sind Folienkondensatoren mit dem polymerisierten Ester der Kohlensäure und des Dioxidiphenylpropans als Dielektrikum. Sie werden seit Mitte der 1950er Jahre hergestellt und haben wegen der relativ temperaturunabhängigen elektrischen Eigenschaften viele Anwendungen in Bereichen mit robusten Umweltbedingungen. Die Kondensatoren weisen eine relativ geringe Abhängigkeit der Kapazität von der Temperatur und einen kleinen Verlustfaktor auf. Sie werden überwiegend in Zeitschaltungen, präzisen Analogschaltungen und Filterschaltungen eingesetzt.

Der Hauptlieferant der Polycarbonatfolie für Kondensatoren hat im Jahr 2000 die Herstellung dieser Folie eingestellt, so dass in Folge davon die Herstellung von PC-Folienkondensatoren weltweit größtenteils eingestellt wurde. Es gibt jedoch Ausnahmen, beispielsweise:[18][19][20][21]

Weitere Kunststoffe für Folienkondensatoren

[Bearbeiten | Quelltext bearbeiten]Neben den oben genannten Kunststofffolien werden in der Literatur auch weitere thermoplastische Materialien als Dielektrika für Folienkondensatoren genannt. Weil unter anderem die doch recht kleinen Dielektrizitätszahlen (DZ) der obigen Polymere von 2,2 bis 3,3 dazu führen, dass die Kapazität pro Bauvolumen bei den „Folkos“ verglichen mit den anderen Kondensatortechnologien recht klein ist, werden immer wieder neue thermoplastische Polymere untersucht und beschrieben. Darunter sind

- Polyamide (PA), besser bekannt als Nylon oder Perlon, DZ etwa 4,[22].

- Polyimide (PI), Handelsname Kapton, DZ = 3,5, dieses Material ist auch wegen seiner Temperaturfestigkeit bis 400 °C für spezielle Anwendungen interessant. Der bei einer Google-Suche gefundene „Kapton Capacitor“ des Herstellers YEC[23] ist allerdings ein Doppelschichtkondensator und kein Folienkondensator.

- Polyvinylidenfluorid (PVDF), DZ = 18 bis 50, die Curietemperatur von nur 60 °C steht einer allgemeinen Verwendung als Dielektrikum entgegen, jedoch sind spezielle Anwendungen, wie z. B. als Speicherkondensator für Defibrillatoren beschrieben.[24][25]

- Polysulfon (PEx), Handelsname Ultrason, DZ = 3,3[26] und

- Aromatische Polyester (FPE), Handelsname Vectran, DZ = 3[27]

Kunststoff-Folienkondensatoren mit Dielektrika aus diesen genannten thermoplastischen Materialien werden jedoch 2012 von keinem Hersteller serienmäßig angeboten.

Kunststoff-Folienkondensatoren für spezielle Applikationen

[Bearbeiten | Quelltext bearbeiten]Entstörkondensatoren

[Bearbeiten | Quelltext bearbeiten]

Eine wichtige Anwendung von Kunststoff-Folienkondensatoren und wichtiger Umsatzträger speziell von metallisierten Polypropylen-Folienkondensatoren sind Entstörkondensatoren.

Entstörkondensatoren sind Kondensatoren zur Verbesserung der elektromagnetischen Verträglichkeit. Sie leiten hochfrequente Störsignale elektrischer oder elektronischer Betriebsmittel gegen Masse ab oder schließen sie kurz und bewirken damit die Herabsetzung deren Pegel. Darüber hinaus schützen Entstörkondensatoren, wenn sie netzseitig liegen, das Gerät bedingt vor Überspannungen (Transienten) beziehungsweise müssen diese Transienten aushalten.

Elektrisch müssen Entstörkondensatoren so ausgelegt sein, dass die verbleibenden restlichen Störsignale die vorgeschriebenen Grenzen der EMV-Richtlinie EN 50081 (EN 132400) nicht überschreiten. An sie werden außerdem, da sie im Falle eines Versagens durch Kurzschluss eine Gefährdung von Personen oder Tieren durch elektrischen Schlag und Brand verursachen können, besondere Anforderungen hinsichtlich der Spannungsfestigkeit und der Nicht-Entflammbarkeit gestellt.

Entstörkondensatoren sind in X- und Y-Klassen eingeteilt, wobei X-Kondensatoren parallel zum Netz liegen und Y-Kondensatoren gegen Erde oder auch gegen berührbare Teile geschaltet werden dürfen. Dementsprechend müssen X-Kondensatoren lediglich dauerbetriebsfest sein und dürfen keine Brände verursachen, Y-Kondensatoren dürfen hingegen unter keinen Umständen durchschlagen. Die Bedingungen für die Prüfungen und Messungen der elektrischen und mechanischen Parameter zur Zulassung der Funk-Entstörkondensatoren sind festgelegt in der Norm DIN IEC 60384-14. Kenntlich sind Entstörkondensatoren durch den Aufdruck der vielen Prüfsiegel bzw. Prüfzeichen der einzelnen nationalen Sicherheitsorganisationen.

Vom Aufbau her unterscheiden sich Entstörkondensatoren mit Polypropylenfolie nicht wesentlich von MKP-Kondensatoren für elektronische Anwendungen. Allerdings werden an das Gehäuse und die Wickel-Vergussmasse hinsichtlich der Nicht-Brennbarkeit besondere Anforderungen gestellt. Auch die Anschlüsse werden oft in verschiedenen Drahtlängen, mit isolierten Litzenanschlüssen mit oder ohne Anschlagteile oder auch mit isoliertem Massivdraht hergestellt.

Im Bild rechts ist ein typischer metallisierter Polypropylen-Folienkondensator (MKP) der Sicherheitsklasse „X2“ dargestellt. Deutlich sichtbar in der vierten Zeile des Aufdrucks sind die vielen Prüfsiegel der verschiedenen nationalen Sicherheitsorganisationen.

Snubber-Kondensatoren

[Bearbeiten | Quelltext bearbeiten]

Als Snubber bezeichnet man eine elektrische Schaltung zum Neutralisieren von Spannungsspitzen oder Transienten, die beim Schalten von induktiven Lasten auftreten, wenn der Stromfluss abrupt unterbrochen wird. Damit soll eine bessere Funkentstörung (elektromagnetische Verträglichkeit, EMV), die Löschung von Funken an Schaltkontakten (z. B. Kfz-Zündspule mit mechanischem Unterbrecher) und die Begrenzung der Spannungsanstiegsgeschwindigkeit an Halbleiterschaltern (Thyristoren, GTO-Thyristoren, IGBT, Bipolartransistoren) erreicht werden.

Üblicherweise wird eine Snubber-Schaltung mit einem Kondensator realisiert, ggf. in Reihenschaltung mit einem Widerstand. Der Kondensator übernimmt den induktiven Abschaltstrom temporär, so dass die entstehende Spannung begrenzt wird. Durch den Trend in der modernen Halbleitertechnik zu immer leistungsfähigeren Applikationen steigen jedoch die Ströme und Schaltgeschwindigkeiten immer stärker an. Neuere Schaltungen werden immer öfter mit IGBTs aufgebaut. Mit den damit realisierbaren kurzen Schaltzeiten müssen äußerst hohe Ströme geschaltet werden. Das bedingt einen sehr induktionsarmen Schaltungsaufbau.

Beide Anforderungen, induktionsarmer Aufbau und höchste Strombelastbarkeit können mit Kunststoff-Folienkondensatoren erfüllt werden. Genügen für kleinere Schaltleistungen schon Standardausführungen metallisierter Kunststoff-Folienkondensatoren, so steigen mit ansteigender Schaltleistung auch die Anforderungen an die Folienkondensatoren. Aus dieser Motivation heraus wurden die sog. „Snubber-Kondensatoren“ entwickelt. Die wichtigsten Kriterien für die Auswahl eines solchen Kondensators sind niedrige Eigeninduktivität, niedriger ESR bzw. geringer Verlustfaktor und hohe Impulsbelastbarkeit. Diese Anforderungen werden durch konstruktive Maßnahmen im Kondensator bewerkstelligt. Eine Verringerung der Eigeninduktivität erreicht man durch gestreckte Bauformen mit schmaleren Elektroden. Durch doppelseitige Metallisierung der Elektroden oder Folien lassen sich zudem die internen ohmschen Verluste verringern und die Strombelastbarkeit erhöhen. Zur Verringerung der Induktivität und der Erhöhung der Strombelastbarkeit werden oft spezielle Anschlüsse aus Blechen angeboten, die für die Schraubanschlüsse und Anschlussabstände der Halbleiterschalter geeignet sind.

Ein weiteres Bild eines Snubber-Kondensators ist im Absatz „Bauformen“ abgebildet.

Starkstromkondensatoren

[Bearbeiten | Quelltext bearbeiten]- Bauformen von Leistungs-Folienkondensatoren

Starkstromkondensatoren oder Leistungskondensatoren werden in der Energietechnik verwendet. Sie sind so aufgebaut, dass sie eine hohe Blindleistung oder energiereiche Impulse ertragen. Demzufolge sind Leistungskondensatoren meist größer als andere Kondensatoren und müssen teilweise gekühlt werden (Wasserkühlung).

Mit steigender Baugröße eines Kondensators steigt die Anzahl möglicher Fehlstellen in seinem internen Aufbau. Aufgrund der Selbstheilung, die bei metallisierten Folienkondensatoren für die Bereinigung interner Fehlstellen sorgt, können mit dieser Ausführungsart auch Bauelemente mit großen Abmessungen und hoher Zuverlässigkeit hergestellt werden. Wegen der hohen Strombelastung sind dabei jedoch geringste ohmsche Verluste gefordert. Auch die dielektrischen Verluste müssen gering sein, um die Erwärmung im Inneren großer Volumina zu begrenzen. Kondensatoren mit metallisierten Polypropylenfolien erfüllen diese Bedingungen von allen Folienarten am besten. Je nach Anwendung kommen jedoch auch Metallfolienkondensatoren, Metallpapierkondensatoren und ganz andere Bauformen zum Einsatz, siehe auch Leistungskondensator.

Anwendungen

[Bearbeiten | Quelltext bearbeiten]

Im Stromnetz werden große Folienkondensatoren zur Verbesserung des Leistungsfaktors (Blindleistungskompensation) benötigt. Sie werden vor Ort, z. B. bei Gasentladungslampen mit konventioneller Vorschaltdrossel, eingesetzt oder separat in speziellen großen Anlagen zur Blindleistungskompensation des aufgrund von Motoren, Drosseln und Transformatoren oft induktiven Niederspannungsnetzes eingesetzt.

Folienkondensatoren werden zur Löschung bzw. Dämpfung von Spannungsspitzen eingesetzt, die beim Abschalten von Leistungshalbleitern (z. B. Thyristor, Triac oder IGBT) durch den sogenannten Trägerstaueffekt entstehen. Diese Bedämpfungskondensatoren, auch Kommutierungskondensatoren oder Snubberkondensatoren genannt, werden oft, mit einem Widerstand in Reihe, parallel zu Halbleiterbauelementen geschaltet. Haupteigenschaft solcher Kondensatoren ist eine sehr große Spitzenstrombelastbarkeit bei hoher Spannungsfestigkeit.

Folienkondensatoren können bei Leistungsanwendungen bis in den MHz-Bereich angewendet werden, bevor ihre Eigenresonanz einsetzt. Dazu werden zweckmäßigerweise kleinere Kondensatoren parallel geschaltet oder es werden extrem induktionsarme Bauformen, oft mit Wasserkühlung, realisiert[28]. Anwendungen sind u. a. die induktive Erwärmung (Tankkreis).

Starkstromkondensatoren aus Folie werden als Stoß- oder Impulskondensatoren verwendet. Sie dienen der Aufnahme oder Abgabe eines starken, kurzen, aber energiereichen Stromstoßes. Stoß- oder Impulskondensatoren werden in der Forschung und Technik zur Erzeugung von starken Magnetfeldern, in der Plasmaforschung und der Kernfusion, zur Erzeugung von energiereichen Licht- oder Röntgenblitzen, in Kabelfehler-Ortungsgeräten und in Impuls-Schweißmaschinen benötigt.

Große Folienkondensatoren werden auch als Stütz- oder DC-Zwischenkreiskondensatoren als Alternative zu Elektrolytkondensatoren eingesetzt. Sie glätten den gleichgerichteten Wechselstrom, filtern bzw. sieben die Wechselströme, die im Zwischenkreis fließen, gegen Masse ab und liefern periodische Spitzenströme. Beispiele sind Frequenzumformer, Stellantriebe und unterbrechungsfreie Stromversorgungen, benötigt.

Sicherheitsregeln für Hochspannungs-Folienkondensatoren

[Bearbeiten | Quelltext bearbeiten]Hochspannungskondensatoren und Leistungskondensatoren werden wegen der dielektrischen Absorption kurzgeschlossen transportiert und gehandelt. Insbesondere Polyesterfolie-Kondensatoren weisen diesen Effekt auf, der bewirkt, dass sie sich nach Kurzschließen bzw. Entladen wieder etwas aufladen. Siehe auch Leistungskondensator#Sicherheitsregeln.

Normung

[Bearbeiten | Quelltext bearbeiten]Die Prüfungen und Anforderungen, die Folienkondensatoren für ihre Approbation erfüllen müssen, sind in den folgenden Rahmenspezifikationen festgelegt.

| Norm | Kondensatorfamilie |

|---|---|

| IEC 60384-2 | Metallisierte Polyester-Folienkondensatoren für Gleichspannungsapplikationen |

| IEC 60384-11 | Metallfolienbelegte Polyester-Folienkondensatoren für Gleichspannungsapplikationen |

| IEC 60384-13 | Metallfolienbelegte Polypropylen-Folienkondensatoren für Gleichspannungsapplikationen |

| IEC 60384-16 | Metallisierte Polypropylen-Folienkondensatoren für Gleichspannungsapplikationen |

| IEC 60384-17 | Metallisierte Polypropylen-Folienkondensatoren für Wechselspannungs- und Impulsapplikationen |

| IEC 60384-19 | Oberflächenmontierbare metallisierte Polyester-Folienkondensatoren für Gleichspannungsapplikationen |

| IEC 60384-20 | Oberflächenmontierbare metallisierte Polyphenylsulfid -Folienkondensatoren für Gleichspannungsapplikationen |

| IEC 60384-23 | Oberflächenmontierbare metallisierte Polyethylennaphthalat-Folienkondensatoren für Gleichspannungsapplikationen |

In Deutschland sind diese Normen als Teile der Normenreihe DIN EN 60384 veröffentlicht.

Kunststoff-Folienkondensatoren, die speziell als Sicherheitskondensatoren (Funkentstörkondensatoren) dienen, sind nach der IEC 60384-14 genormt. Da aber auch Papierkondensatoren für diese Zwecke eingesetzt werden, kann mit dieser Norm keine eindeutige Festlegung auf ein Folienmaterial gegeben werden.

Normbezeichnungen

[Bearbeiten | Quelltext bearbeiten]Zu Beginn der Entwicklung der Kunststoff-Folienkondensatoren wurde versucht, die Bezeichnungen der unterschiedlichen Kondensatorbaureihen zu normieren. Es entstand die DIN 41379, die für jedes Material eine Kurzbezeichnung für die beiden Versionen „metallisiert“ und „mit Metallbelägen“ vorschrieb.

Die damals geltende Norm schrieb für die seinerzeit bekannten Foliensorten dazu folgende Kurzbezeichnungen fest:

| Dielektrikum | Chemische Kurzbezeichnung |

Kurzbezeichnung nach DIN 41379 | |

|---|---|---|---|

| Folienkondensator mit Metallbelägen |

Metallisierter Folienkondensator | ||

| Papier | (P) | – | (MP) |

| Polyethylenterephthalat, Polyester | PET | (F)KT | MKT; MKS |

| Polyethylennaphthalat | PEN | (F)KN | MKN |

| Polyphenylensulfid | PPS | (F)KI | MKI |

| Polypropylen | PP | (F)KP | MKP |

| Polytetrafluorethylen | PTFE | – | – |

| Polystyrol | PS | KS | |

| Polycarbonat | PC | (F)KC | MKC |

Diese Kurzbezeichnungen wurden von den seinerzeit großen Herstellern zu weiten Teilen übernommen, sogar die niederländische Valvo/Philips (heute BCc/Vishay) übernahm die Vorschläge der deutschen Norm. Mit der Verlagerung des Massengeschäftes bei den passiven Bauelementen, zu denen die Kunststoff-Folienkondensatoren gehören, nach Fernost ab Mitte der 1970er Jahre legten viele der neuen Hersteller sich eigene von der Norm abweichende Kurzbezeichnungen für ihre Folienkondensatorbaureihen fest.

Die DIN 41379 wurde inzwischen im Rahmen der internationalen Harmonisierung zurückgezogen. Die damaligen Normkurzbezeichnungen werden nur noch von wenigen, aber bedeutenden Herstellern, darunter WIMA (mit einigen Ausnahmen) und BCc/Vishay, verwendet.

Wichtige Kennwerte

[Bearbeiten | Quelltext bearbeiten]Ersatzschaltbild

[Bearbeiten | Quelltext bearbeiten]

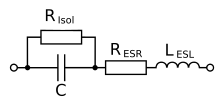

Die elektrischen Kennwerte von Kondensatoren werden in der technischen Anwendung im internationalen Bereich harmonisiert durch die Rahmenspezifikation IEC 60384-1, die in Deutschland als DIN EN 60384-1 (VDE 0565-1) im März 2007 erschienen ist. Sie werden beschrieben durch ein idealisiertes Serien-Ersatzschaltbild eines Kondensators, in diesem Fall eines Kunststoff-Folienkondensators.

In der nebenstehenden Abbildung sind:

- C, die Kapazität des Kondensators,

- Risol, der Isolationswiderstand des Dielektrikums,

- RESR, der äquivalente Serienwiderstand, er fasst die ohmschen Verluste des Bauelementes zusammen. Dieser Wirkwiderstand wird allgemein nur ESR (Equivalent Series Resistance) genannt,

- LESL, die äquivalente Serieninduktivität, sie fasst die Induktivität des Bauelementes zusammen, sie wird allgemein nur ESL (Equivalent Series Inductivity L) genannt.

Scheinwiderstand Z und Wirkwiderstand ESR

[Bearbeiten | Quelltext bearbeiten]

Analog zum ohmschen Gesetz, wo der Quotient aus Gleichspannung UDC und Gleichstrom IDC gleich einem Widerstand R ist, wird der Quotient aus Wechselspannung UAC und Wechselstrom IAC:

Wechselstromwiderstand oder Scheinwiderstand genannt. Er ist der Betrag der komplexen Impedanz des Kondensators bei der gewählten Messfrequenz. (In den Datenblättern von Kondensatoren wird nur der Scheinwiderstand, also der Betrag der Impedanz angegeben).

Sind die Serienersatzwerte eines Kondensators bekannt, dann kann der Scheinwiderstand auch über diese Werte berechnet werden. Er ist dann die Summe der geometrischen (komplexen) Addition der Wirk- und der Blindwiderstände, also des Ersatzserienwiderstandes ESR und des induktiven Blindwiderstandes XL abzüglich des kapazitiven Blindwiderstandes XC. Die beiden Blindwiderstände weisen mit der Kreisfrequenz ω folgende Beziehungen auf:

womit sich für den Scheinwiderstand folgende Gleichung ergibt:

(zur Herleitung der verwendeten Vorzeichenkonvention siehe unter Impedanz).

Im Sonderfall der Resonanz, bei dem der kapazitive und der induktive Blindwiderstand gleich groß sind (XC=XL), wird der Scheinwiderstand gleich dem ESR des Kondensators, dem Wert, in dem alle ohmschen Verluste des Kondensators zusammengefasst werden.

Verlustfaktor tan δ

[Bearbeiten | Quelltext bearbeiten]Bei Kunststoff-Folienkondensatoren wird in den Datenblättern anstelle des ESR der Verlustfaktor tan δ spezifiziert. Der Verlustfaktor ergibt sich aus dem Tangens des Phasenwinkels zwischen dem kapazitiven Blindwiderstand XC abzüglich des induktiven Blindwiderstandes XL und ESR. Unter der Vernachlässigung der Induktivität ESL kann der Verlustfaktor errechnet werden zu:

Besonderheiten der Kennwerte von Kunststoff-Folienkondensatoren

[Bearbeiten | Quelltext bearbeiten]Kapazität und Kapazitätstoleranz

[Bearbeiten | Quelltext bearbeiten]Die Kapazität eines Kunststoff-Folienkondensators ist frequenzabhängig. Sie wird mit einer Frequenz von 1 kHz gemessen. Der Messwert muss innerhalb des spezifizierten Toleranzbereiches um den Nennwert der Kapazität liegen. Die lieferbaren Nennkapazitätswerte, die nach den genormten E-Reihen gestaffelt sind, und die bevorzugten Toleranzen sind miteinander gekoppelt:

- Nennkapazitätswerte nach E96, zugehörige Toleranz ±1 %, Kennbuchstabe „F“

- Nennkapazitätswerte nach E48, zugehörige Toleranz ±2 %, Kennbuchstabe „G“

- Nennkapazitätswerte nach E24, zugehörige Toleranz ±5 %, Kennbuchstabe „J“

- Nennkapazitätswerte nach E12, zugehörige Toleranz ±10 %, Kennbuchstabe „K“

- Nennkapazitätswerte nach E6, zugehörige Toleranz ±20 %, Kennbuchstabe „M“

Daneben werden Folienkondensatoren auch noch in weiteren Toleranzen, z. B. 1,5 %, 2,5 % usw. geliefert.

Die benötigte Kapazitätstoleranz wird durch die jeweilige Applikation bestimmt. Für frequenzbestimmende Anwendungen wie Schwingkreise werden sehr genaue Kapazitätswerte benötigt, die mit engen Toleranzen spezifiziert sind. Dagegen reichen für allgemeine Applikationen wie z. B. für Sieb- oder Koppelschaltungen größere Toleranzbereiche aus.

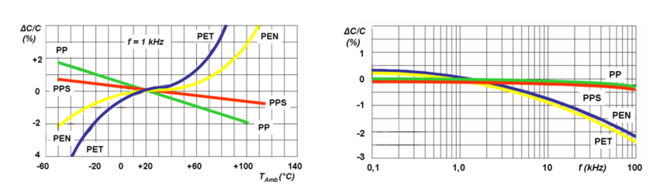

Frequenz- und Temperaturverhalten der Kapazität

[Bearbeiten | Quelltext bearbeiten]Die unterschiedlichen Folienmaterialien weisen temperatur- und frequenzabhängige Abweichungen ihrer Kennwerte auf. In den nachfolgenden Bildern ist ein typisches Frequenz- und Temperaturverhalten der Kapazität der unterschiedlichen Folienmaterialien aufgezeichnet.

Spannungsfestigkeit

[Bearbeiten | Quelltext bearbeiten]

Die Spannungsfestigkeit von Kunststoff-Folienkondensatoren wird spezifiziert mit dem Begriff „Nennspannung UR“, in den neuen Ausgaben der Normung jetzt „Bemessungsspannung UR“ genannt. Damit ist die Gleichspannung gemeint, die dauernd im Nenntemperaturbereich bis zur oberen Nenntemperatur (Bemessungstemperatur) anliegen darf.

Die zulässige Betriebsspannung von Kunststoff-Folienkondensatoren nimmt mit steigender Temperatur ab, weil die Spannungsfestigkeit des verwendeten Folienmaterials mit steigender Temperatur absinkt. Das nachfolgende Bild zeigt die erforderliche Spannungslastminderung (engl. derating), wenn ein Kondensator oberhalb seiner oberen Nenntemperatur in dem Bereich der sogenannten „Kategorietemperatur“ betrieben werden soll. Die Werte in diesem Bild sind den entsprechenden DIN-IEC-Normen (siehe jeweilige Norm Punkt 2.2.4 „Kategoriespannung“) entnommen worden. Die aufgezeigten Derating-Faktoren gelten sowohl für Gleichspannung als ggfs. auch für Wechselspannung. Einzelne Hersteller können durchaus von diesen Kurven abweichende Derating-Kurven für ihre Kondensatoren haben, beispielsweise sind für bestimmte Polyester-Folienkondensatoren des Herstellers WIMA Temperaturen bis 150 °C mit entsprechender Lastminderung erlaubt.

Überlagerte Wechselspannung

[Bearbeiten | Quelltext bearbeiten]Die Summe aus einer am Kondensator anliegenden Gleichspannung und dem Scheitelwert einer überlagerten Wechselspannung darf die für den Kondensator spezifizierte Nennspannung nicht überschreiten. Der zulässige Scheitelwert der überlagerten Wechselspannung ist frequenzabhängig.

Die geltenden Normen schreiben unabhängig von der Foliensorte dazu folgende Bedingungen vor:

| Frequenz der überlagerten Wechselspannung | Anteil des max. Scheitelwerts einer überlagerten Wechselspannung an der Nennspannung |

|---|---|

| 50 Hz | 20 % |

| 100 Hz | 15 % |

| 1 kHz | 3 % |

| 10 kHz | 1 % |

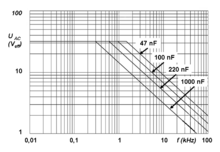

Wechselspannungs- oder Wechselstrombelastbarkeit

[Bearbeiten | Quelltext bearbeiten]

Eine Wechselspannung oder eine einer Gleichspannung überlagerte Wechselspannung bewirkt Lade- und Entladevorgänge im Folienkondensator. Es fließt ein Wechselstrom, der umgangssprachlich auch Rippelstrom (Brummstrom) genannt wird. Er fließt über den ESR des Kondensators und führt zu ohmschen Verlusten, die den Kondensator von innen heraus erwärmen. Die internen Wärmeverluste sind frequenzabhängig. Die entstandene Wärme wird an die Umwelt abgegeben. Die dabei entstehende Bauteiltemperatur hängt von den Maßen des Kondensators und weiteren Bedingungen, wie z. B. Zwangskühlung ab. Die zulässige Wechselstrombelastung eines Kunststoff-Folienkondensators wird allgemein so berechnet, dass eine zulässige interne Temperaturerhöhung von 8 bis 10 K die Grenze bildet.

In den Datenblättern von Folienkondensatoren wird anstelle eines Wechselstromes eine maximal zulässige effektive Wechselspannung spezifiziert, die innerhalb des Nenntemperaturbereiches am Kondensator dauernd anliegen darf. Da mit steigender Frequenz die ohmschen Verluste im Kondensator ansteigen, die interne Wärmeentwicklung bei gleichbleibender Effektivspannung also größer wird, muss bei höheren Frequenzen die Spannung reduziert werden, um die zulässige Temperaturerhöhung einzuhalten.

Ein Überschreiten der spezifizierten maximalen Wechselspannung kann zur Zerstörung des Kondensators führen. Diese Bedingung führt zu den für Folienkondensatoren so typischen Darstellungen der zulässigen Wechselspannung in Abhängigkeit von der Frequenz.

Impulsfestigkeit, Impulsbelastbarkeit

[Bearbeiten | Quelltext bearbeiten]Eine wichtige Eigenschaft von Kunststoff-Folienkondensatoren ist die Fähigkeit, hohen Spannungs- bzw. Stromimpulsen widerstehen zu können. Da ein Impuls zunächst als Spannungsänderung du/dt innerhalb einer Zeit definiert ist, ergibt sich aus der Spannungsänderung ein daraus resultierender Strom i(t) = C·du/dt. Die maximale Impulsfestigkeit ist somit das Vermögen des Kondensators, den Spitzenstrom über alle seine konstruktiven Teile bis zu einer zulässigen internen Temperaturerhöhung tragen zu können.

Die zulässige Impulsbelastbarkeit eines Kunststoff-Folienkondensators wird allgemein so berechnet, dass eine zulässige interne Temperaturerhöhung von 8 bis 10 K die Grenze bildet.

In den Datenblättern von Folienkondensatoren wird eine maximal zulässige Impulsbelastung spezifiziert, die innerhalb des Nenntemperaturbereiches am Kondensator angelegt werden darf. Ein Überschreiten der spezifizierten Impulsbelastung kann auch hier zur Zerstörung des Kondensators führen.

Sofern diese Daten aus den Unterlagen eines Herstellers nicht hervorgehen, muss diese Belastung im Einzelfall berechnet werden. Eine allgemein gültige Vorschrift zur Berechnung der Impulsbelastbarkeit von Folienkondensatoren wird es aber wegen herstellerbedingter Unterschiede nicht geben. Deshalb kann die Berechnungsvorschrift des Herstellers WIMA[29] zur Erklärung der allgemein geltenden Zusammenhänge zu diesem Thema empfohlen werden.

Scheinwiderstand (Z)

[Bearbeiten | Quelltext bearbeiten]

Der Scheinwiderstand eines Folienkondensators ist ein Maß für die Fähigkeit des Kondensators, Wechselströme weiterleiten oder ableiten zu können. Je kleiner der Scheinwiderstand ist, desto besser können Wechselströme weiter- oder abgeleitet werden.

Kunststoff-Folienkondensatoren zeichnen sich durch im Vergleich mit den anderen Kondensatorfamilien (Keramikkondensatoren, Elektrolytkondensatoren) durch sehr kleine Scheinwiderstandswerte und sehr hohe Resonanzfrequenzen aus.

ESR und Verlustfaktor tan δ

[Bearbeiten | Quelltext bearbeiten]Im äquivalenten Serienwiderstand ESR sind alle im Kondensator auftretenden ohmschen Verluste zusammengefasst. Das sind der Zu- und Ableitungswiderstand, der Übergangswiderstand der Elektrodenkontaktierung, der Leitungswiderstand der Elektroden und die dielektrischen Verluste im Dielektrikum.

Bei Kunststoff-Folienkondensatoren wird in den Datenblättern anstelle des ESR der Verlustfaktor tan δ spezifiziert. Das hängt damit zusammen, dass Folienkondensatoren ursprünglich überwiegend in frequenzbestimmenden Kreisen eingesetzt wurden. Der Kehrwert des Verlustfaktors ist z. B. in Schwingkreisen ein Kennzeichen für die Güte Q. So kann man mit dem Verlustfaktor des Kondensators und dem der Spule recht einfach die Güte des Schwingkreises ermitteln.

Der Verlustfaktor bei Folienkondensatoren mit Metallbelägen ist, gleiches Folienmaterial vorausgesetzt, kleiner als derjenige der metallisierten Ausführung. Das liegt am geringeren Kontaktwiderstand zur Elektrodenfolie gegenüber der Metallisierung.

Der Verlustfaktor von Kunststoff-Folienkondensatoren ist frequenz-, temperatur- und zeitabhängig. Während die Frequenz- und die Temperaturabhängigkeit physikalischen Gesetzen entspringt, hängt die Zeitabhängigkeit mit Alterungsvorgängen wie z. B. Nachschrumpfungsvorgängen und Feuchte-Aufnahme zusammen.

Frequenz- und Temperaturverhalten des Verlustfaktors

[Bearbeiten | Quelltext bearbeiten]Die unterschiedlichen Folienmaterialien weisen temperatur- und frequenzabhängige Abweichungen ihrer Kennwerte auf. In den nachfolgenden Bildern ist ein typisches Frequenz- und Temperaturverhalten des Verlustfaktors der unterschiedlichen Folienmaterialien aufgezeichnet.

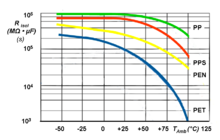

Isolationswiderstand

[Bearbeiten | Quelltext bearbeiten]

Ein geladener Kondensator entlädt sich mit der Zeit über seinen eigenen Isolationswiderstand Risol. Die Selbstentladezeitkonstante τisol ergibt sich aus der Multiplikation des Isolationswiderstandes mit der Kapazität des Kondensators τisol = Risol·C. Sie ist ein Maß für die Qualität des Dielektrikums in Hinsicht auf seine Isolationsfähigkeit und wird in Sekunden angegeben. Bei Kunststoff-Folienkondensatoren ist sie im Allgemeinen größer, je spannungsfester die Isolierfolie, das Dielektrikum des Kondensators, ist. Üblich sind Werte zwischen 1000 s bis zu 1.000.000 s. Diese Zeitkonstanten sind immer dann relevant, wenn Kondensatoren als zeitbestimmendes Glied (z. B. in Zeitrelais) oder zur Speicherung eines Spannungswertes wie in einer Abtast-Halte-Schaltung oder Integrierern eingesetzt werden.

Dielektrische Absorption, Nachladeeffekt

[Bearbeiten | Quelltext bearbeiten]Waren Kondensatoren einmal geladen und werden dann vollständig entladen, können sie anschließend ohne äußeren Einfluss wieder eine Spannung aufbauen, die an den Anschlüssen gemessen werden kann. Dieser Nachladeeffekt ist als dielektrische Absorption oder als dielektrische Relaxation bekannt.

Während sich die Kapazität eines Kondensators im Wesentlichen über die Raumladung definiert, kommt es daneben durch atomare Umstrukturierung in den Molekülen der Kunststofffolie zu einer geometrischen Ausrichtung der elektrischen Elementardipole in Richtung des herrschenden Feldes. Diese Ausrichtung läuft mit einer wesentlich langsameren Zeitkonstante ab, als der Raumladungsprozess des Kondensators und verbraucht zugeführte Energie. Umgekehrt verliert sich diese Ausrichtung ebenso langsam mit der Entladung eines Kondensators und gibt die so freiwerdende Energie in Form einer Raumladung und somit einer Spannung am Kondensator zurück. Somit wirkt der dielektrische Effekt immer einer Spannungsänderung entgegen und bewirkt so auch die teilweise Entladung eines kürzlich aufgeladenen Kondensators. Der Unterschied zwischen der Zeitkonstante des Raumladungsprozesses und der Dipolausrichtung macht die Größe der dielektrischen Absorption aus und ist zueinander proportional.

Die folgende Tabelle gibt die typischen Werte der dielektrischen Absorption für die gebräuchlichen Folienmaterialien an.

| Folienart | Dielektrische Absorption[11][30] |

|---|---|

| Polyester (PET) | 0,2 bis 0,5 % |

| Polypropylen (PP) | 0,01 bis 0,1 % |

| Polyethylennaphthalat (PEN) | 1,0 bis 1,2 % |

| Polyphenylensulfid (PPS) | 0,05 bis 0,1 % |

Polypropylen-Folienkondensatoren haben den geringsten Nachladeeffekt bei den Kunststoff-Folienkondensatoren. Deshalb eignen sie sich hervorragend für Analogschaltungen oder auch für Integratoren und Abtast-Halte-Schaltungen.

Alterung

[Bearbeiten | Quelltext bearbeiten]Kunststoff-Folienkondensatoren unterliegen gewissen recht kleinen, aber doch messbaren Alterungsvorgängen. Sie beruhen auf einem geringen Nachschrumpfen der Kunststofffolie, das im Wesentlichen während des Lötvorganges auftritt, aber auch im Betrieb bei hohen Umgebungstemperaturen oder bei hoher Strombelastung nachweisbar ist und einer kleinen Feuchteaufnahme im Kondensatorwickel bei Betriebsbedingungen in feuchten Klimata. Durch die Wärmebelastung während des Lötvorganges kann sich beispielsweise der Kapazitätswert von bedrahteten Folienkondensatoren um 1 bis 5 % vom Anfangswert ändern. Bei SMD-Bauformen kann unter Umständen die Änderung des Kapazitätswertes durch den Lötvorgang sogar bis zu 10 % betragen.

Auch Verlustfaktor und Isolationswiderstand von Folienkondensatoren können sich durch die oben geschilderten externen Einflüsse ändern, insbesondere durch Aufnahme von Feuchte in einem entsprechenden Klima. Die Hersteller können allerdings die Alterungsvorgänge, die durch Feuchteaufnahme verursacht werden, in gewissen Grenzen beeinflussen, indem sie z. B. die Feuchteaufnahme durch dichtere Gehäuse reduzieren. Diese Maßnahmen führen unter Umständen dazu, dass Folienkondensatoren mit ansonsten gleicher Bauart in unterschiedlichen Anforderungsstufen geliefert werden können.

Kennzeichnung

[Bearbeiten | Quelltext bearbeiten]Die Kennzeichnung von Kunststoff-Folienkondensatoren geschieht heute nicht mehr durch Farbcodierung. Sofern der Platz ausreicht, sollten Kondensatoren durch Aufdrucke gekennzeichnet sein mit: Nennkapazität, Toleranz, Nennspannung, Nenntemperaturbereich (Klimakategorie), Temperaturkoeffizient und Stabilitätsklasse, Herstelldatum, Hersteller, Bauartbezeichnung. Funkentstörkondensatoren müssen darüber hinaus noch die entsprechenden Zulassungs-Kennzeichen aufweisen.

Kapazität, Toleranz, und Herstelldatum können nach EN 60062 mit Kurzkennzeichen gekennzeichnet werden. Beispiele einer Kurz-Kennzeichnung der Nennkapazität (Nanofarad): n47 = 0,47 nF, 4n7 = 4,7 nF, 47n = 47 nF.

Anwendungen

[Bearbeiten | Quelltext bearbeiten]Die Hauptvorteile von metallisierten Kunststoff-Folienkondensatoren sind sehr niedrige ohmsche Verluste (ESR) und eine kleine Induktivität (ESL), verbunden mit einer gegenüber Kondensatoren anderer Kondensatorfamilien hohen Impulsbelastbarkeit, die konstruktiv durch Beläge aus Metallfolien anstelle der Folienmetallisierung auch noch erhöht werden kann. Bei der Polypropylenfolie kommt außerdem noch eine geringe Temperaturabhängigkeit der Kapazität und des Verlustfaktors hinzu. PP-Folienkondensatoren erfüllen damit die Kriterien von Klasse-1-Kondensatoren und werden in Oszillatoren, Schwingkreisen für höhere Leistungen, Frequenzfilter, Abstimmkreisen und temperaturstabilen Zeitgliedern eingesetzt. Auch in Hoch- oder Tiefpass-Filtern mit hoher Güte für Frequenzweichen für Lautsprecher finden sie Anwendung. Darüber hinaus werden sie in Analog-Digital-Wandler (Sample and hold A-D converters) und in Spitzenspannungsdetektoren eingesetzt.[31]

Die hohe Impulsbelastbarkeit und die geringen ohmschen Verluste verbunden mit einem stabilen Verhalten über einen größeren Temperaturbereich sind auch die Gründe für den Einsatz von Polypropylen-Folienkondensatoren für die Anwendungen in Röhren-Fernsehgeräten als Synchronimpuls-Kondensator (TV S-correction) und als Zeilenrücklauf-Kondensator (englisch TV fly-back tuning). In der Leistungselektronik werden Polypropylen-Folienkondensatoren aus diesen Gründen als Bedämpfungskondensatoren („Snubber“-Kondensatoren), oft mit speziellen, für hohe Strombelastung ausgelegten Anschlüssen, zur Funkenlöschung an IGBT- oder GTO-Thyristor-Schaltern eingesetzt.

Wegen der hohen Impulsbelastbarkeit werden PP-Kondensatoren auch für den Einsatz in Impulsanwendungen, z. B. in Kabelfehler-Ortungsgeräten, in Impuls-Schweißmaschinen, in Lasern zum Erzeugen von Laserblitzen oder in der Plasmaforschung und der Kernfusion, zur Erzeugung von energiereichen Licht- oder Röntgenblitze, benötigt.

Darüber hinaus werden Polypropylen-Folienkondensatoren mittlerer Baugröße in Wechselstromanwendungen, z. B. als Phasenschieber in Leuchtstofflampen oder als Motor-Betriebskondensatoren eingesetzt.

Sehr große Abmessungen erreichen Polypropylen-Folienkondensatoren als Leistungskondensatoren für Wechselstromanwendungen im Anlagenbereich, wo sie z. B. zur Blindstromkompensation und zur Oberwellenlöschung eingesetzt werden.

Für einfachere Anwendungen, bei denen es nicht so sehr auf stabile Kennwerte in einem großen Temperaturbereich ankommt, wie z. B. die Siebkondensatoren zum Sieben von Störsignalen oder Störimpulsen und zur Rauschunterdrückung oder zum Koppeln von Wechselstromsignalen, werden preiswertere Kunststoff-Folienkondensatoren verwendet. Früher waren das Polystyrolkondensatoren (KS), häufig als „stacked“ Bauformen, heute sind sie durch Polyesterfolie (KT) ersetzt. Dank der Möglichkeit, mit diesen Kunststoff-Folienkondensatoren auch kleinere Kapazitätswerte herstellen zu können, die für höhere Frequenzen ausgelegt sind, können mit den „Folkos“ auch höhere Frequenzen oder steile Impulse abgeblockt werden. Folkos gelten deshalb als „besonders schnell“ und sie werden oft am Ausgang von Netzteilen eingesetzt, parallel zu einem Elektrolytkondensator mit einer sehr viel größeren Kapazität, um im Zusammenwirken mit diesem ein breites Frequenzspektrum sieben zu können.

Auch in Spannungsregler- oder in Spannungsverdopplerschaltungen werden Kunststoff-Folienkondensatoren häufig eingesetzt.

Die Tatsache, dass spezielle Kunststoff-Folienkondensatoren selbstheilende Eigenschaften haben und Durchschläge nicht zur Zerstörung des Bauteils führen, macht sie als Berührungsschutzkondensatoren auch gut geeignet für Anwendungen im Bereich der Entstörkondensatoren.

Folienkondensatoren mit Folien aus PTFE werden für Anwendungen eingesetzt, die besonders hohe Temperaturen aushalten müssen. z. B. in militärischen Geräten, in Geo-Sonden, in Burn-In-Schaltungen.

Vor- und Nachteile

[Bearbeiten | Quelltext bearbeiten]Für „frequenzstabile Schaltungen“ werden Folienkondensatoren meist eingesetzt, wenn größere Kapazitäten erforderlich sind, als sie mit Klasse-1-Keramikkondensatoren wirtschaftlich zu realisieren sind. Wie Klasse-1-Keramikkondensatoren haben sie außerdem noch die Vorteile:

- Kleine Verlustfaktoren, hohe Güte.

- Geringe Abhängigkeit der Kapazität und des Verlustfaktors von der Temperatur und der Frequenz

Im Bereich „Stromversorgung“ konkurrieren Folienkondensatoren mit Elektrolytkondensatoren und hochkapazitiven Klasse-2-Keramikkondensatoren aus Keramiken wie X7R, gegenüber denen sie eine Reihe von Vorzügen haben:

- Elektrisch stabil und verlustleistungsarm

- Aufgrund der Selbstheilung bessere Toleranz gegenüber (seltenen) Überspannungsspitzen

- Hohe Impulsfestigkeit

- Hohe Strombelastbarkeit

- Keine nennenswerte Alterung im Vergleich zu Elektrolytkondensatoren

- Höherer Spannungsbereich als Elektrolytkondensatoren

- Keine Mikrofonie im Gegensatz zu Keramikkondensatoren

Die drei größten Nachteile von Folienkondensatoren gegenüber Elektrolytkondensatoren und hochkapazitiven Keramikkondensatoren sind:

- Relativ große Bauform

- Begrenztes Angebot an preiswerten SMD-Bauformen

- Selbstentzündung bei Überlastung (Wechselspannung), bzw. unsachgemäßem Einsatz möglich

Quellen

[Bearbeiten | Quelltext bearbeiten]- I. E. C. Hughes: Electronic Engineer’s Reference Book. Heywood & Company LTD, London 1958

- Dieter Nührmann: Werkbuch Elektronik: das grosse Arbeitsbuch mit Entwurfsdaten, Tabellen und Grundschaltungen für alle Bereiche der angewandten und praktischen Elektronik. Franzis-Verlag, München 1981, ISBN 3-7723-6543-4.

- Tadeusz Adamowicz: Handbuch der Elektronik: eine ausführliche Darstellung für Ingenieure in Forschung, Entwicklung u. Praxis. Franzis-Verlag, München 1979, ISBN 3-7723-6251-6.