Gasbehälter

Ein Gasbehälter oder Gastank (mitunter auch: Gaskessel) dient zur Aufbewahrung von Gasen aller Art und insbesondere zur Bevorratung von Brenngasen wie Stadtgas (Leuchtgas), Erdgas (Erdgasspeicher), Flüssiggas, Biogas, Klärgas und Wasserstoff.

Der Begriff umfasst oberirdische Gasspeicher, bodennah verlegte Röhrenspeicher, tiefe Kavernen und geogene Untergrundspeicher.

Die meisten Gasspeicher sind als Druckbehälter bzw. Druckgasbehälter ausgebildet. Dazu gehören Kugelgasbehälter, Flüssiggaslagerbehälter, Gasflaschen, Gaskartuschen und Gaskapseln.

Übersicht über Druckbereiche

[Bearbeiten | Quelltext bearbeiten]Im Niederdruckbereich von 10 bis 50 mbar werden volumenveränderliche, gasdichte Behälter eingesetzt, die umgangssprachlich als Gasometer bezeichnet werden. Regional gilt der Begriff Gasturm oder Gaskessel. Hierzu gehören:

- Scheibengasbehälter,

- Glockengasbehälter/Teleskopgasbehälter,

- Spiralgasbehälter,

- Stülpmantelgasbehälter (Membrangasbehälter)

Niederdruckgasbehälter werden zum Abfangen von Erzeugungsspitzen in Gasnetzen eingesetzt, wenn Gasangebot und Gasverbrauch zeitlich variieren. Besonders verbreitet sind Niederdruckgasbehälter noch in Stahlwerken, um Gichtgas zu speichern. Ferner werden Niederdruckgasbehälter weiterhin auch in Kokereien zur Speicherung des Kokereigases eingesetzt. In den früher betriebenen Gaswerken gehörten Gasbehälter mit zur Anlage, um über den Tag verteilt bei geringer Abnahme Gas zu speichern und bei Abnahmespitzen wieder Gas ins Netz abzugeben. Niederdruckgasbehälter wurden auch in Niederdruckerdgasnetzen betrieben, um den Gaszukauf bei Gasspitzen zu vermeiden. Der Betrieb moderner Gasmotoren kann einen Gasdruck im Mitteldruckbereich von 50 bis 1000 mbar erfordern. Um auf eine dem Gasbehälter nachgeschaltete Druckerhöhungsanlage verzichten zu können, findet aktuell die Entwicklung von Membrangasbehältern mit Betriebsdrücken bis 200 mbar statt.

In den 1960er und 1970er Jahren wurde mit der Errichtung von Kugelgasbehältern zur Speicherung von Erdgas und Flüssiggas begonnen. Diese sind mit dem Mitteldrucknetz mit Betriebsdrücken von 2 bis 16 bar verbunden. Heutzutage wird Erdgas vorwiegend in Hochdruckspeichern bei Drücken bis 220 bar gespeichert, dies sind Untergrundspeicher wie Salzkavernen, ausgesolte Lagerstätten oder Röhrenspeicher.

Geschichte

[Bearbeiten | Quelltext bearbeiten]

Die ersten Gasbehälter in Deutschland wurden bereits 1841 durch den Kupferschmied Friedrich August Neuman in Köln für die britische „Imperial-Continental-Gas-Association“ gebaut. Sein Unternehmen wurde führend im Gaskesselbau und montierte bis 1863 an verschiedenen Stätten Europas 78 Gaskessel. Diese waren noch als Glockengasbehälter ohne zusätzliche Teleskope konzipiert. Die Firma F. A. Neuman errichtete 1898 und 1910 auch die berühmten Gasometer von Wien und 1909 den 200.000 m³ großen Gasometer Grasbrook in Hamburg-Grasbrook, damals der größte Gasbehälter Europas.

Ein weiterer Hersteller war die MAN, die ihren ersten Gasbehälter 1874 errichtete. Sie baute 1915 den ersten wasserlosen Gasbehälter (Scheibengasbehälter) für das Augsburger Gaswerk. Die Abdichtung der Scheibe zu den Mantelsegmenten ist technisch anspruchsvoller als die Abdichtung der beweglichen Elemente an den Glockengasbehältern durch die statische Wassersäule in den Tassen. Auch das Unternehmen Aug. Klönne aus Dortmund war ein wichtiger Hersteller von Niederdruckgasbehältern.

Am 10. Februar 1933 ereignete sich die Gasometerexplosion in Neunkirchen (Saar) mit 68 Toten und etwa 190 Schwerstverletzten.

Die Entwicklung der Hochdruck-Kugel-Gasbehälter wurde wiederum durch die Firma F. A. Neuman vorangetrieben. 1938 errichtete sie den damals größten Hochdruck-Kugel-Gasbehälter der Welt in Stettin.

Begriff Gasometer

[Bearbeiten | Quelltext bearbeiten]Die häufig verwendete Bezeichnung Gasometer benannte ursprünglich ein Messgerät (siehe auch Saturometer), das den Zweck hat, bestimmte Eigenschaften, insbesondere den Druck eines Gases, zu messen. Die ersten Gasometer wurden für Normaldruck konstruiert und waren mit einer Skala für die Gasmenge im Behälter ausgestattet (daher der Name Gasometer). Früher wurde der Füllstand, also der Gasinhalt eines Gasbehälters, mit einem Gasometer gemessen. Dieser Füllstand wurde auf einer großen Messuhr an der Außenwand des Gasbehälters mit Zeigern angezeigt. Diese Anzeige war so groß, dass sie zur Kontrolle über ein weites Areal am Gaswerk sichtbar war.

Die Bezeichnung Gasometer wurde zum ersten Mal von dessen Erfinder, dem französischen Chemiker Antoine Laurent de Lavoisier, verwendet. Ihm gelang 1789 die Entwicklung eines Behälters, der zur Speicherung von Gasen geeignet ist und gazometre genannt wurde. Der erste Gasometer (Gaszähler – nicht Gasbehälter) wurde 1815 von William Clegg (Assistent von William Murdoch), einem Pionier der Gasbeleuchtung, geplant.

Niederdruckgasbehälter

[Bearbeiten | Quelltext bearbeiten]Richtlinien für Niederdruck-Gasbehälter

[Bearbeiten | Quelltext bearbeiten]Die folgenden beiden Richtlinien waren bzw. sind immer noch Standard für die Errichtung und den Betrieb von Niederdruckgasbehältern (Anwendungsbereich für Drücke bis 500 mmWS = 50 mbar):

- DVGW-Arbeitsblatt G431 für die Herstellung von Niederdruck-Gasbehältern mit Hinweisen für Liefervereinbarungen (Ausgabe Mai 1960, ersatzlos zurückgezogen Juli 2012)

- DVGW-Arbeitsblatt G430 für die Aufstellung und den Betrieb von Niederdruck-Gasbehältern (Ausgabe Mai 1964)

In dieser Normenreihe waren Standardgrößen für Glockengasbehälter festgelegt. In der Richtlinie wird der Begriff Glockengasbehälter sowohl für die Behälter, die nur ein bewegliches Bauteil (die Glocke) besitzen, als auch für Behälter mit zusätzlichen Teleskopen verwendet.

Ein Merkblatt der DWA-M 376 Sicherheitsregeln für Biogasbehälter mit Membrandichtung vom Oktober 2006 richtet sich an Betreiber von Gasbehältern aus dem landwirtschaftlichen, wasserwirtschaftlichen und abfallwirtschaftlichen Bereich.

Nassgasbehälter

[Bearbeiten | Quelltext bearbeiten]

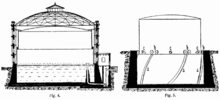

Die Abbildung stammt aus dem Lexikon der gesamten Technik (1904) von Otto Lueger

Nassgasbehälter benötigen Wasser zur Abdichtung des Gasraumes nach außen. Eine zylinderförmige Gasglocke schwimmt wie ein umgestülptes Glas in einem ebenfalls zylinderförmigen Behälter (Bassin, Tasse) der mit Wasser befüllt ist. Dazu gehören Glockengasbehälter, Teleskopgasbehälter und Schraubengasbehälter.

Glockengasbehälter

[Bearbeiten | Quelltext bearbeiten]

Der Glockengasbehälter besteht aus dem Wasserbassin und einer beweglichen Glocke, die das Gas aufnimmt sowie einer Stützkonstruktion zur Aufnahme der auf die Glocke wirkenden Windlasten. Auf dem Dachrand der Glocke befinden sich gleichmäßig angeordnet Gewichte – meistens Betonquader – um den Gasdruck in der Glocke einzustellen. Der Glockengasbehälter gehört zu der Gruppe der Nassgasbehälter. Die ersten Glockengasbehälter waren ummauert. Das zylindrisch um den Behälter gemauerte Gebäude sollte ästhetisch wirken und mit dem Stil der anderen Gebäude (eines Gaswerkes) harmonieren. Die Behälterbauteile sind so gegen Witterungseinflüsse und Windlasten geschützt aufgestellt. Daneben sind in der Ummauerung die Führungsschienen für die Glocke und ggf. für die Teleskope eingebunden, auf denen sich die Führungsrollen der beweglichen Behältersegmente abstützen. Mit einer Erhöhung des Speichervolumens wurde Anfang des 20. Jahrhunderts auf das Mauerwerk verzichtet. Stattdessen wurde ein Führungsgerüst um den Gasbehälter aufgestellt. An der Glocke sind im Dachbereich Kragarme angebracht, an denen Führungsrollen gelagert sind. Die Aussparungen der Rollen liegen an den Gerüststielen an. Die Aufgabe dieser Konstruktion ist die Aufnahme von Windlasten, die auf die Glocke wirken. Um ein Verdrehen der Glocke zu vermeiden, haben die Rollen einen seitlichen Überstand, die die Rollen an den Stielen führen. Am Gerüst befinden sich außerdem Wartungs- und Kontrollgänge.

Teleskopgasbehälter

[Bearbeiten | Quelltext bearbeiten]

Der Teleskopgasbehälter ist eine Weiterentwicklung des Glockengasbehälters. Da die Glocke bei einem leergefahrenen Gasbehälter fast vollständig in das Wasserbassin eintaucht, ist das maximale Speichervolumen kleiner als der Inhalt des Wasserbassins. Das Bassin muss mit ausreichend stark dimensionierten Blechen aufgebaut sein, um den Druck der statischen Wassersäule aufzunehmen. Um das Speichervolumen bei gleichbleibender Größe des Bassins vergrößern zu können, wurden Teleskope zwischen Glocke und Wasserbassin eingebaut.

Beim Befüllen wird zuerst die Glocke angehoben. Wenn diese voll ausgefahren ist, hakt sich der am unteren Ring der Glocke angebrachte Ringspalt in die obere Ringspaltkonstruktion des ersten Teleskopsegments ein. Mit dem weiteren Befüllen des Gasbehälters wird die Glocke samt Teleskopkonstruktion weiter angehoben. Der Ringspalt ist mit Wasser gefüllt. Die Flüssigkeitshöhe ist so bemessen, dass der Druck der statischen Wassersäule größer ist als der Gasinnendruck und somit kein Gasdurchbruch auftreten kann. Die Teleskopgasbehälter sind meistens mit mehreren Teleskopsegmenten ausgerüstet. Wie die Glocke ist jedes Teleskopsegment mit Führungsrollen versehen, die an den Gerüststielen anliegen und die beweglichen Teile führen.

Teleskopgasbehälter müssen bei Frost beheizt werden. Die Wassertassen sind aufgrund des geringen Wasservolumens besonders gefährdet. Deshalb werden die Wassertassen mit Dampflanzen beheizt. Daher ist für den Betrieb von Teleskopgasbehältern eine Dampfversorgung notwendig. Das Nutzvolumen von Glocken- und Teleskopgasbehältern liegt zwischen 500 und 160.000 m³.

Schraubengasbehälter

[Bearbeiten | Quelltext bearbeiten]Eine Variante des Teleskopgasbehälters ist der Schrauben- oder Spiralgasbehälter. Im Gegensatz zum Teleskopgasbehälter entfällt das äußere Gerüst. Auf der Außenseite der Mäntel der Teleskope und der Glocke sind schraubenförmig Führungsschienen befestigt. Diese werden über ein Rollenlager geführt, das am Wasserbassin und dem jeweils äußeren Teleskop angebracht ist. Diese Bauart ist in Großbritannien weit verbreitet, in Deutschland aber recht selten.

Konstruktion

[Bearbeiten | Quelltext bearbeiten]Die Glockengas- und die nachfolgend aufgeführten Teleskopgasbehälter sind genietete Stahlkonstruktionen aus Kohlenstoffstahl. Zur Zeit der Erstellung der Behälter waren die Stahlsorten unberuhigt. Da das Wasser im Bassin mit dem Gas in Verbindung steht, ist die Innenseite der Wandung aufgrund der Abwesenheit von Sauerstoff nicht durch Korrosion gefährdet. Alle mit der Erdatmosphäre in Verbindung stehenden Bauteile müssen mit einem Korrosionsschutzanstrich versehen sein. Aufgrund der Konstruktion (genietete Stahlbauteile mit Gefahr der Spaltkorrosion) und der verwendeten Blechsorten (unberuhigte Stähle mit größerem Schwefel- und Phosphoranteil im äußeren Bereich) ist ein hoher Instandhaltungsaufwand erforderlich. Dem Sperrwasser von Teleskopgasbehältern wird ein Öl zugesetzt, das den beweglichen Teil der Glocke und Teleskope benetzt und somit als Korrosionsschutz wirkt. Ein vollständiger Neuanstrich ist in Intervallen von 15 bis 20 Jahren erforderlich.

Trockengasbehälter

[Bearbeiten | Quelltext bearbeiten]Trockengasbehälter sind Gasbehälter, die zur Abdichtung kein Wasser benötigen.

Scheibengasbehälter

[Bearbeiten | Quelltext bearbeiten]

Der Teleskopgasbehälter hat den Nachteil, dass er beheizt werden muss und das Gas Wasserdampf aufnimmt. Eine Alternative bildet der wasserlose Scheibengasbehälter, der 1913 von der Firma MAN patentiert wurde.[1] Der erste Behälter dieser Bauart wurde 1915 im Augsburger Gaswerk gebaut. Die Bauart erlaubt die Errichtung von Gasbehältern mit deutlich höherem Volumen im Vergleich zu Teleskopgasbehältern.

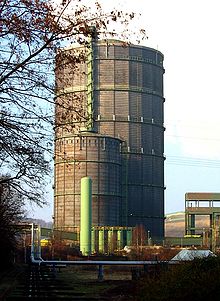

Der Scheibengasbehälter besitzt einen zylindrischen Mantel, der aus Segmenten zusammengesetzt ist. Im Behälter befindet sich eine Scheibe, die sich vertikal wie ein Kolben bewegen kann. Die Scheibe hat an der Oberseite ein Gerüst, an dem in zwei Ebenen Führungsrollen über den Umfang verteilt angebracht sind, die sich an den Mantel anlegen. Mit dieser Konstruktion wird ein Schiefstand der Scheibe verhindert. Zum Explosionsschutz werden Laufrollen aus Holz mit Stahlkern verwendet, da Reibfunken so auszuschließen sind. Auf dem Scheibenrand sind gleichmäßig Betongewichte verteilt, um den Gasdruck einzustellen. Die Abdichtung erfolgt dabei je nach Hersteller auf unterschiedliche Weise (s. u.). Unterhalb der Scheibe befindet sich das gespeicherte Gas. Für die Belüftung befindet sich auf dem Dach die sogenannte Laterne. Die Scheibe kann zu Wartungs- und Kontrollzwecken begangen werden. Hierfür ist ein Fahrkorb installiert, der von der Laterne aus zugänglich ist. Ferner ist eine Notbefahrungseinrichtung vorgeschrieben, die meistens aus einem Befahrungssack besteht, der handbetätigt wird. Der Scheibengasbehälter hat einen Treppenaufgang und Umgänge in verschiedenen Höhen für Kontrolltätigkeiten. Bei größeren Gasbehältern sind Fahrstühle in einem separaten Turm untergebracht, da Scheibengasbehälter eine Höhe von über 100 Meter erreichen können.

Falls ein Scheibengasbehälter überfüllt wird, überfährt die Scheibe Öffnungen in der Mantelwand. An den Öffnungen sind Ausblasrohre (Ausbläser) angeschlossen und das Gas wird so in ungefährdete Bereiche abgeleitet. Für die Scheibenführungsrollen sind Endanschläge vor dem Dacheckpunkt angebracht.

Bauweise Aug. Klönne

[Bearbeiten | Quelltext bearbeiten]Die Gasbehälter des Herstellers August Klönne haben einen kreisrunden Querschnitt. Die einzelnen gewalzten Mantelblechabschnitte sind mit den senkrechten Stielen verschweißt. Die weitere Aussteifung der Konstruktion wird durch von außen aufgeschweißte waagerechte Ringe erreicht. Die begehbaren Umgänge bilden eine weitere Aussteifung des Behälters. In den Beschreibungen der Fa. Aug. Klönne wird die Scheibe als Kolben bezeichnet. Die Abdichtung zwischen dem Kolben und dem Mantel erfolgt durch einen frei hängenden Dichtungsring, an dem ein gasdichter Gewebestreifen angebracht ist, der mit dem Kolben verbunden ist. Über dem gesamten Umfang des Kolbens sind gewichtsbelastete Hebel angeordnet, die eine Anpresskraft auf den Dichtring ausüben. Zur Reduzierung der Reibung und zur Erhöhung der Gasdichtheit wird der Dichtungsring mit Fett geschmiert. Die Lizenz von Klönne wurde 1964 von der Power Gas Corporation an Mitsubishi Heavy Industries in Japan verkauft, die von 1964 bis 1987 noch weitere 20 Gasbehälter dieser Bauart herstellte. Seit 1987 werden in dieser Bauweise keine Behälter mehr errichtet.

Das Speichervolumen von Scheibengasbehältern liegt zwischen 80.000 m³ und 600.000 m³. Der größte Klönne-Scheibengasbehälter wurde auf der Kokerei Nordstern in Gelsenkirchen betrieben, die Höhe des Behälters lag bei 149 m und der Durchmesser bei 80 m bei einem Inhalt 600.000 m³. Der Gasbehälter wurde 1936 errichtet. Er hatte einen nach innen gewölbten Kuppelboden, der selbsttragend ausgeführt war. Der Gasbehälter konnte durch hydraulisches Anheben an dem Bodeneckring wieder ausgerichtet werden, denn an dem Aufstellungsort musste mit Bergschäden gerechnet werden. Der Gasbehälter war eines der ersten Ziele englischer Bombenangriffe auf Industrieanlagen im Ruhrgebiet zu Beginn des Zweiten Weltkriegs. Der Gasbehälter wurde am 19./20. Mai 1940 stark beschädigt und nach nur vierjährigem Betrieb abgetragen.

Bauweise MAN

[Bearbeiten | Quelltext bearbeiten]

MAN-Gasbehälter sind zwischen den senkrechten Pfosten mit ebenen Blechen ausgefacht, so dass die Grundfläche ein Vieleck bildet. Als Abdichtung der Scheibe zum Mantel wird eine mit Öl gefüllte Textildichtung verwendet, die mit der Scheibentasse verschraubt ist. Ein metallischer Abstreifer, der zu beiden Seiten mit der Dichtung verbunden ist, wird über Hebelgewichte an den Mantel gedrückt. Das an dem Mantel ablaufende Öl wird in Rinnen auf dem Behälterboden aufgefangen und einem Wasserabscheider zugeführt. Der Abscheider ist beheizt, um von der Mantelinnenfläche abgefallenen Reifansatz im Winter aufzutauen. Das abgetrennte Öl wird wieder zum Dachanschluss hochgepumpt und auf die Innenwand geleitet (Ölumlaufschmierung). Die Ölbenetzung der Mantelinnenflächen schützt vor Korrosion und verhindert einen stärkeren Eisansatz bei Frost. Bis zur Aufgabe des Gasbehälterbaus hat die Firma MAN in Deutschland 153 und weltweit 478 Behälter errichtet. Ab 1984 wurden weit über 50 weitere Gasbehälter dieses Typs von der Saarbrücker Firma Stahl- und Apparatebau Hans Leffer gebaut, die auch heute noch Gasbehälter nach dem System MAN erstellt.

Der stillgelegte Scheibengasbehälter in Oberhausen ist mit einer Höhe von 117 m und einem Volumen von 347.000 m³ der größte bestehende Gasbehälter Europas. Von selbiger Bauart bei 102,50 m Höhe war der Scheibengasbehälter im Gaswerk Stuttgart-Gaisburg bis zum 31. August 2021 der größte noch in Betrieb befindliche in Europa. Der größte MAN-Scheibengasbehälter der Welt wurde mit 566.000 m³ im Jahr 1928 in Chicago gebaut.

Bauweise COS-Typ

[Bearbeiten | Quelltext bearbeiten]Seit 1985 gibt es in Japan eine neue Bauart von der Firma Mitsubishi. COS-Typ steht für Cylindrical Shell, Oil Seal Type. Er ist eine Mischung aus den Systemen Klönne und MAN. Zylinder und Abdichtscheibe sind rund (wie bei Klönne), die Abdichtung erfolgt jedoch mit Öl (wie bei MAN). In Japan wurden bisher 19 Gasbehälter dieser Bauart errichtet, der größte mit 450.000 m³ Inhalt steht in Kimitsu City, Chiba.

Ausrüstung von Teleskop- und Scheibengasbehältern

[Bearbeiten | Quelltext bearbeiten]Die im Jahre 2012 zurückgezogene DVGW-Richtlinie G 431 legt besonderen Wert auf einen großen und weit sichtbaren Inhaltsanzeiger, der auch beleuchtet sein muss. Die Marke des Inhaltsanzeigers wird mechanisch über Seilzüge mit Umlenkrollen angetrieben. Zur Anzeige werden Pegellatten oder Zifferblätter benutzt.

Es wird eine Absperreinrichtung gefordert, die bei Unter- oder Überschreiten des zulässigen Füllstandes die Gaszufuhr unterbricht. Ferner sind Füllstand- und Druckschreiber vorgeschrieben. Anhand des Druckverlaufs können Unregelmäßigkeiten, die insbesondere durch höhere Reibung bedingt sind, festgestellt werden. In größeren Scheibengasbehältern werden heute Laserabstandmesssysteme eingesetzt. Auf der Scheibe sind Reflexionsfolien ausgelegt, die den Laserstrahl zum Empfänger im Deckenbereich reflektieren. Bei Verwendung von drei Lasermessgeräten kann ein Schiefstand der Scheibe erfasst werden.

Membrangasbehälter

[Bearbeiten | Quelltext bearbeiten]

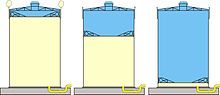

Membrangasbehälter besitzen einen äußeren Stahlmantel, der nach oben durch eine flexible Membran abgedichtet wird. Durch die Bewegung der Membran verändert sich der Gasraum. Es gibt verschiedene Konstruktionen zur Aufhängung und Führung der Membran. Die im Bild dargestellte Membran ist an einer schwebenden horizontalen Scheibe befestigt. Die Scheibe wird über ein Rohr in einem am Dach befestigten Zylinder geführt. Das Eigengewicht der Scheibe bestimmt den Betriebsdruck des Membrangasbehälters. Ein Betriebsdruck von 50 mbar erfordert eine Masse von 500 kg/m² (Scheibenfläche). Bei großen Behältern ergeben sich somit Gesamtmassen der Scheiben von mehreren 100 Tonnen. Die Membran wird durch den Gasdruck zwischen der Befestigung an der Scheibe und dem Behältergehäuse bogenförmig gespannt.

Membrangasbehälter werden vorwiegend zur Speicherung von Sonderbrenngasen, wie Biogas oder Klärgas, eingesetzt. Das realisierte Speichervolumen von Membrangasbehältern reicht bis etwa 10.000 m³. Die Membrangasbehälter sind wartungsarm, da die Abdichtung beweglicher Komponenten entfällt. Membrangasbehälter müssen mit einer Überdruckabsicherung ausgerüstet werden. Hierfür werden oft Tauchungen (flüssigkeitsgefüllte U-Rohre, Siphone) eingesetzt. Die Wasserstände sind so ausgeführt, dass bei unzulässigen Drücken die Tauchung durchschlägt.

Mitteldruck-Membrangasbehälter

[Bearbeiten | Quelltext bearbeiten]Die Belastung der Membran nimmt bei Gasbehältern in der zuvor beschriebenen Bauart mit zunehmendem Betriebsdruck zu. Daher wird der Betriebsdruck im Allgemeinen auf den Niederdruckbereich bis 50 mbar begrenzt. Um den Mitteldruckbereich (50 bis 1.000 mbar) mit Membrangasbehältern zu erschließen ist es notwendig, die frei gespannte Fläche der Membran zu minimieren. In der Regel wird statt einer flachen Scheibe ein Kolben im Behältergehäuse geführt, so dass die Membran zwischen Behälterwand und Kolben abrollen kann und lediglich den Spalt zwischen beiden frei gespannt überbrückt. Betriebsdrucke von mehreren 100 mbar sind so möglich.

- Membrangasbehälter

-

Schnittzeichnung eines Mitteldruck-Membrangasbehälters

-

Mitteldruck-Membrangasbehälter, Speichervolumen 10.000 m³, Betriebsdruck 70 mbar, Saldanha-Steel, Südafrika

-

Mitteldruck-Membrangasbehälter, Speichervolumen 1.500 m³, Betriebsdruck 130 mbar, Abfallbeseitigung Hannover-Lahe

-

Membrangasbehälter, Speichervolumen 1.000 m³, Betriebsdruck 30 mbar, Ansicht der Membran vom Gasraum her

Hochdruckgasbehälter

[Bearbeiten | Quelltext bearbeiten]Heute verwendet man fast nur noch Hochdruck-Speicher (unterirdische Speicher, Röhrenspeicher) zur Speicherung von Erdgas.

Kugelgasbehälter

[Bearbeiten | Quelltext bearbeiten]Kugelförmige Speicher sind die meistbenutzte Bauart für mittlere Größen, z. B. für Kommunen und Industriebetriebe. Die Kugelform erlaubt die Speicherung von Gas unter Druck. Stahlkugeln mit einem Durchmesser von 40 m werden häufig für einen Gasdruck von 10 bar ausgelegt. Ein Beispiel ist der Kugelgasbehälter in Wuppertal. Die ersten Speicher entstanden in den 1960er Jahren. Durch den höheren Druck übertraf das Speichervermögen von Kugelbehältern bald die turmhohen „Gasometer“. In der Praxis werden Drücke bis zu 20 bar vorgesehen.

Röhrenspeicher

[Bearbeiten | Quelltext bearbeiten]Zahlreiche Kommunen nutzen zum Ausgleich von Bedarfsschwankungen unterirdische Röhrenspeicher, in denen das Erdgas mit bis zu 100 bar Druck in parallel angeordneten Röhren in geringer Tiefe gelagert wird.[2][3]

Speicherung in Untergrundspeichern

[Bearbeiten | Quelltext bearbeiten]Speichermengen von Erdgas in den Größenordnungen von einigen 100 Millionen bis zu mehreren Milliarden Kubikmetern, die zum Ausgleich saisonaler Bedarfsschwankungen benötigt werden, können wirtschaftlich nur in Erdgasuntertagespeichern vorgehalten werden. Vorrangig kommen dafür in Deutschland zwei Verfahren zur Anwendung. Bei der Kavernenspeicherung werden durch Aussolung große Hohlräume in geeigneten Salzformationen geschaffen, indem das Salz in Wasser gelöst und ausgespült wird. Bei der Porenspeicherung werden die nur wenige Mikrometer großen Porenräume von Sedimentgesteinen genutzt. Meist werden ehemalige Erdgaslagerstätten zur Zwischenspeicherung genutzt. Das aus der Nordsee stammende Gas wird etwa in niedersächsischen Erdgasfeldern zwischengespeichert.

Höchste Gasbehälter in Deutschland

[Bearbeiten | Quelltext bearbeiten]Höchste in Deutschland realisierte Gasbehälter (s. auch Liste der Gasometer in Deutschland)

| Name | Stadt | Höhe in Metern | Fertigstellung | Koordinaten | Bemerkungen |

|---|---|---|---|---|---|

| Gasometer Zeche Nordstern | Gelsenkirchen | 147 | 1938 | 1940 nach Bombenschäden abgerissen | |

| Gasometer Kokerei Prosper | Bottrop | 120 | N 51.518426 E 6.968804 | ||

| Gasometer Oberhausen | Oberhausen | 117,5 | 1929 | N 51.494096 E 6.870672 | stillgelegt |

| Gasbehälter von ArcelorMittal Eisenhüttenstadt | Eisenhüttenstadt | 104 | 1963 | N 52.168789 E 14.632003 | |

| Großer Gasbehälter der Salzgitter AG | Salzgitter | 103 | N 52.158297 E 10.401432 | ||

| Gasometer Stuttgart-Gaisburg | Stuttgart | 102,50 | 1929 | N 48.788420 E 9.219367 | stillgelegt |

| Gaskessel Augsburg | Augsburg | 84,1 | 1954 | N 48.387195 E 10.868397 | umgenutzt, Aussichtsplattform, Veranstaltungen |

Revitalisierung von Gasbehältern

[Bearbeiten | Quelltext bearbeiten]

Nach dem Untergang der westeuropäischen Bergbauindustrie und infolge der vermehrten Verwendung von Erdgas seit den 1950er Jahren wurden viele der nun nutzlos gewordenen Gasometer abgerissen. Erst gegen Ende des 20. Jahrhunderts erkannte man, dass die Gasometer als architektonische Zeitzeugen einer untergegangenen Industrieepoche hohen kulturellen Wert besitzen. Man hat deshalb an verschiedenen Standorten versucht, Gasometer in Kulturprojekte einzubeziehen, etwa durch Ausstellungen oder Klang- und Lichtinstallationen. Im Landschaftspark Duisburg-Nord hat ein Tauchverein im Gasometer eine komplette Unterwasserwelt samt Schiffswrack installiert.

Internationale Bekanntheit errang die Umgestaltung der vier Wiener Gasometer in Wien-Simmering durch die Stararchitekten Jean Nouvel, Coop Himmelb(l)au, Manfred Wehdorn und Wilhelm Holzbauer. Der älteste und einzige erhaltene ummauerte Glockengasbehälter in Berlin, der Gasometer Fichtestraße, diente im Zweiten Weltkrieg als Luftschutzbunker. Das denkmalgeschützte Gebäude wurde 2007–2010 zu einem Wohnensemble mit exklusiven Eigentumswohnungen umgebaut.

Einige Gasometer werden als Ausstellungsräume genutzt, zum Beispiel der Gasometer Oberhausen, ein Ankerpunkt der Europäischen Route der Industriekultur (ERIH), oder die Gasometer in Leipzig, Pforzheim und Dresden-Reick, in denen der Künstler Yadegar Asisi sogenannte „Panometer“ (ein Kofferwort aus Panorama und Gasometer) einrichtete, in denen großformatige Panoramen gezeigt werden.

Ein Teleskopgasometer in Schlieren bei Zürich wurde als technisches Kulturdenkmal renoviert, europaweit einmalig ist dabei die betriebsfähige Erhaltung der Teleskopmechanik (Schaubetrieb mit Luftdruck). Einer der besterhaltenen Gasometer in Ostdeutschland ist der unter Denkmalschutz stehende „Gaskessel“ in Bernau. Ein Kugelgasbehälter in Solingen ist zum Galileum Solingen, einem Planetarium, umgebaut worden. Der Gasometer in Stade wurde im Rahmen einer Sanierung und baulichen Ergänzung in ein Mehrparteienwohnhaus mit integriertem Parkhaus umgebaut[4]. In den deutschen Städten Augsburg, Berlin, Dortmund, Leipzig, Münster, Neustadt (Dosse) und Zwickau sind Gasometer zu finden, die noch auf eine alternative Nutzung warten. Die letzten beiden erhaltenen Gasometer in Stralsund wurden trotz vieler Bürgerproteste im Jahr 2004 abgerissen, da sich kein Investor gefunden hatte.

Gasometer für das chemische Labor

[Bearbeiten | Quelltext bearbeiten]Wie oben beschrieben, wurden bereits seit Beginn des 19. Jahrhunderts Gasometer für chemische Experimente hergestellt. Diese Geräte dienen dem Auffangen von Gasen bei chemischen Experimenten und der Übertragung des Gases in andere Behälter. Bei Reaktionen von bestimmten anorganischen Salzen, Metallen (z. B. Natriumkarbonat, Natriumsulfit, Zink) mit konzentrierten Säuren oder Basen bilden sich Gase, die in einem Gasometer gespeichert werden können. Ein Gasometer im Laborbereich ist ein verschlossener Behälter, der ein langes Rohr bis zum Grund des Behälters besitzt und dessen anderes Ende in einem zweiten oberen Behälter mündet. Im unteren Behälter ist ein Hahn angebracht, der für den Gaseintritt oder Gasaustritt verantwortlich ist. Bei geöffnetem Hahn dringt Gas von außen in den Behälter ein und verdrängt die im Behälter vorhandene Flüssigkeit, die durch das Steigrohr in den oberen Behälter fließt. Nach Verschließen des Hahns ist das Gas gespeichert und kann in gewünschter Menge wieder abgegeben werden. Für einfache Gase wurde als Flüssigkeit häufig Wasser, für sehr reaktive Gase auch Quecksilber in Gasometern eingesetzt.

Für den Chemieunterricht in Schulen sind sehr einfache handhabbare Gasometer entwickelt worden (z. B. von Phywe).

Literatur

[Bearbeiten | Quelltext bearbeiten]- Dr.-Ing. Barbara Berger: Der Gasbehälter als Bautypus. München 2019, ISBN 978-3-95884-022-5.

- Aug. Klönne: Der größte Gasbehälter der Welt, Wasserloser Gasbehälter, DRP., von 600000 m³ Nutzraum, bergschadensicher, für die Gelsenkirchener Bergwerks-Akt.-Ges. Firmenschrift, Dortmund 1939.

- Aug. Klönne: Kolbengasbehälter von 50000 m³ Inhalt – D.R.P. – für die Dortmunder Aktiengesellschaft für Gasbeleuchtung Dortmund. Firmenschrift undatiert (nach 1930).

- Scheibengasbehälter. M.A.N, Firmenprospekt, Dortmund 1958.

Weblinks

[Bearbeiten | Quelltext bearbeiten]Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Patent AT71418B: Gasbehälter mit einem an der Behälterwand gleitenden Abschlußkörper. Angemeldet am 30. Juni 1914, veröffentlicht am 26. Juni 1916, Anmelder: Maschinenfabrik Augsburg-Nürnberg A. G..

- ↑ Stadtwerke Nürtingen ( vom 25. März 2005 im Internet Archive)

- ↑ Röhrenspeicher. Energie Wasser Bern (ewb), archiviert vom am 4. September 2007; abgerufen am 27. September 2007.

- ↑ Industriedenkmal Gasometer – Exklusives Wohnen und Leben in der Hansestadt Stade - Gasometer: Exklusives Wohnen und Leben in der Hansestadt Stade. Abgerufen am 21. September 2017.

Siehe auch

[Bearbeiten | Quelltext bearbeiten]- Wiktionary: Gasometer – Bedeutungserklärungen, Wortherkunft, Synonyme, Übersetzungen

- Liste der Gasometer in Deutschland