Gas-und-Dampf-Kombikraftwerk

Ein Gas-und-Dampf-Kombikraftwerk oder Gas-und-Dampfturbinen-Kraftwerk (kurz GuD-Kraftwerk) bezeichnet das Zusammenwirken der Verbrennungskraftmaschine Gasturbine mit der Wärmekraftmaschine Dampfturbine, deren verschiedene thermodynamischen Kreisprozesse miteinander kombiniert werden. Dabei können sehr hohe Wirkungsgrade (bis zu 64,18 %) bei niedrigen Emissionen (ca. 450 g CO2-eq/kWh (Kohlenstoffdioxidäquivalent) und Einhaltung der gesetzlichen Grenzwerte für Stickoxide) erreicht werden, so dass diese Kraftwerksart zu den effizientesten konventionellen (fossil befeuerten) Kraftwerken gehört. Hinzu kommen kurze Anfahrzeiten und die damit verbundene Möglichkeit einer schnellen Reaktion auf Stromnetzanforderungen.

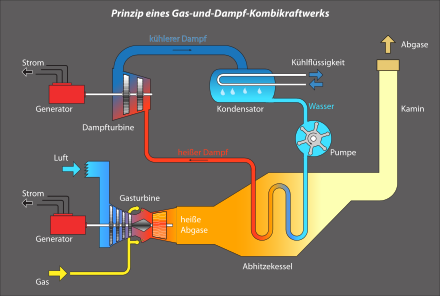

Das Prinzip ist die Nutzung des enormen Abgasmassenstroms einer Gasturbine in einem nachgeschalteten Abhitzedampferzeuger, dessen erzeugter Dampf eine Dampfturbine (mit ihren verschiedenen Druckstufen) antreibt.

Neben den getrennten Gasturbinen- und Dampfturbinen-Turbosätzen (konventionell, Mehrwellenausführung) findet man auch im höheren Leistungssegment sogenannte Einwellenausführungen, d. h. eine Gasturbine und eine Dampfturbine treiben gleichzeitig auf einem gemeinsamen Wellenstrang einen Generator an.

Nomenklatur

[Bearbeiten | Quelltext bearbeiten]Die Kurzbezeichnung GUD-Kraftwerk war lange Zeit eine geschützte Bezeichnung von Siemens; seit Ende September 2009 ist sie dies jedoch nicht mehr.[1] Auch als GUD noch eine Marke war, wurde diese Bezeichnung häufig als Gattungsbegriff verwendet. Allgemein wird dieser Kraftwerkstyp als Kombikraftwerk bezeichnet, wobei Gefahr der Verwechslung zum Beispiel mit Kraft-Wärme-Kopplung (Blockheizkraftwerke nutzen die Abwärme z. B. für die Gebäudebeheizung oder die Einspeisung in Fernwärmenetze, statt zur Dampferzeugung) besteht.

Weitere Herstellerbezeichnungen sind zum Beispiel Steam and Gas (STAG) von General Electric oder Kombianlage (KA) von Alstom. Im englischen Sprachraum spricht man von Combined Cycle Power Plant (CCPP) oder Combined Cycle Gas Turbine (CCGT).

Kraftwerks-Konfigurationen

[Bearbeiten | Quelltext bearbeiten]Zwei grundsätzliche Konfigurationen findet man je nach geforderter Fahrweise und Platzverhältnissen:

Mehrwellenanlagen (multi shaft)

[Bearbeiten | Quelltext bearbeiten]In der Grundausführung findet man die sogenannte 1-auf-1-Aufstellung, d. h. 1 Gasturbinen/Generator-Turbosatz und ein Dampfturbinen/Generator-Turbosatz (inklusive des Abhitzedampferzeugers). Den höchsten Wirkungsgrad erzielt man jedoch in der 2-auf-1-Aufstellung, also die Abgaswärmeströme von zwei GT/GEN-Turbosätzen werden von einem DT/GEN-Turbosatz genutzt. Eine seltenere Konfiguration ist die 3-auf-1-Aufstellung.

Einwellenanlagen (single shaft)

[Bearbeiten | Quelltext bearbeiten]Hierunter versteht man die Anordnung von einer Gasturbine mit einem leistungsstärkeren Generator und über eine selbstsynchronisierende Schaltkupplung eine Dampfturbine (mit ihren verschiedenen Druckgehäusen) als einen gemeinsamen Wellenstrang. Diese Konfiguration findet ihren Einsatz bei engen Platzverhältnissen und der Anforderung nach Grundlast-Fahrweise. Sie stellt eine kostengünstige Kraftwerksvariante dar, da nur ein gemeinsamer Generator verwendet wird. Es entfällt ein kompletter Stromerzeugungszweig (Blocktrafo, Generatorschalter, Schaltanlageneinspeisung, zugehöriger Eigenbedarf). Diese Konfiguration bedeutet auch, dass die Fahrweise im Teillastbereich gegenüber den Mehrwellenanlagen eingeschränkt ist. Die bei Volllast erreichbare Effizienz ist jedoch höher, so sind die Effizienz-Weltrekordblöcke derzeit Einwellenanlagen.

Weitere Ausführungsoptionen

[Bearbeiten | Quelltext bearbeiten]Zusatzbefeuerung

[Bearbeiten | Quelltext bearbeiten]Im Falle von speziellen, zeitlich begrenzten Lastspitzen-Anforderungen wird eine Zusatzbefeuerung (duct firing) vor dem Abhitzedampferzeuger vorgesehen, so dass mehr Dampfenergie zur Verfügung steht.

Zusätzliche Abwärmenutzung

[Bearbeiten | Quelltext bearbeiten]Durch Einsatz einer Gegendruck-Dampfturbine oder durch Anzapfung an einer bestimmten Dampfturbinendruckstufe kann die thermische Energie des Wasserdampfes noch für eine Fernwärmeversorgung genutzt werden. Auf Grund des höheren Gegendrucks reduziert sich dann allerdings die erzeugte mechanische Arbeit und der exergetische Wirkungsgrad des Gesamtprozesses. Betrachtet man im unteren Bereich des Kraftwerkskreisprozess im T-s-Diagramm (Kondensation) näherungsweise als Carnot-Prozess (siehe Dampfkraftwerk, Abschnitt T-s-Diagramm) mit einem Gegendruck statt 0,037 bar (= 30 °C Kondensationstemperatur), dann reduziert sich bei 1 bar Gegendruck (= Erzeugung von Fernwärme bei 100 °C) der Carnot-Wirkungsgrad bezogen auf den erreichten Wirkungsgrad um 17 %. Somit wird statt 58 % nur noch ein Wirkungsgrad für die Erzeugung der mechanischen Arbeit von 48 % erreicht. Nach der Dampfauskopplung bei 1 bar stehen 52 % der eingesetzten Brennstoffenergie bei einem Temperaturniveau von 100 °C zur Verfügung. Diese Enthalpie des Dampfes besteht aus der Kondensations- bzw. Verdampfungsenthalpie bei 1 bar / 100 °C; sie beträgt

und der noch verbleibenden thermischen Energie im nicht mehr nutzbaren Kondensat von

- .

Ohne Wärmenutzung werden bei der Kondensationstemperatur von 30 °C die Enthalpie von über den Kühlturm an die Umgebung abgeführt. Dies reduziert sich im Falle einer vollständigen Wärmenutzung auf die 292 kJ/kg. Dann stehen neben der Umsetzung von 48 % der Brennstoffenergie in mechanische Arbeit noch 45 % der Einsatzenergie als Wärmeenergie bei 100 °C zur Verfügung. Es ist zu beachten, dass die Energie im Heizungswasser nur zu 19 % aus Exergie und den restlichen 81 % aus Anergie besteht. Daher dürfen die unterschiedlichen Wirkungsgrade nicht addiert werden. Die Summe beider Wirkungsgrade kann aber 100 % nicht überschreiten. Die Gesamtemissionen sind dadurch im Vergleich zur erzeugten Energie insgesamt sehr gering.

Integration von thermischer Solarenergie

[Bearbeiten | Quelltext bearbeiten]Mittels Solarkollektoren ist es möglich, Brennstoff einzusparen. Ein erstes Solar-Hybrid-GuD-Kraftwerk ist das Kraftwerk Hassi R’Mel in Algerien, das 2011 in Betrieb genommen wurde.

Wirkungsweise

[Bearbeiten | Quelltext bearbeiten]

Zunächst wird der GT-Turbosatz in Betrieb gesetzt. Nachdem dem Abhitzedampferzeuger durch die Abwärme der GT ausreichend Dampfenergie zur Verfügung steht, wird der DT-Turbosatz in Betrieb gesetzt. Sollte ein GT Solo-Betrieb zur Betriebsweise des GuD-Kombikraftwerks gefordert sein, so wird ein Bypass-Schornstein mit einer Umschaltklappe für den Abhitzedampferzeuger vorgesehen.

Das Zuschalten der DT bei einer Einwellenanlage erfolgt durch die mechanisch arbeitende selbstsynchronisierende Schaltkupplung. Das bedeutet: die im Stillstand befindliche DT beschleunigt mittels dieser speziellen Kupplung zur Betriebsdrehzahl der GT.

Leistung

[Bearbeiten | Quelltext bearbeiten]Mit einer Mehrwellenaufstellung (2 auf 1) kann mittlerweile eine elektrische Leistung von ca. 1700 MWel (50 Hz) und ca. 1300 MWel (60 Hz) erreicht werden (im Vergleich dazu hat ein Block eines Kernkraftwerks eine Leistung zwischen 400 und 1600 MWel). Bei dieser Konfiguration kommen praktisch drei baugleiche Synchrongeneratoren zum Einsatz (2× GT/GEN-Einheit; 1× DT/GEN-Einheit). Demzufolge entfallen 2/3 der elektrischen Leistung auf die beiden GT-Prozesse und 1/3 auf den DT-Prozess.

Wirkungsgrad

[Bearbeiten | Quelltext bearbeiten]Der außerordentlich hohe Wirkungsgrad beim GuD-Kraftwerk wird dadurch erreicht, dass die enorme Wärme aus dem Abgas der Gasturbine genutzt wird. Die stöchiometrische (λ = 1) Verbrennungstemperatur von Erdgas mit Luft bei Normaldruck liegt bei ca. 2200 °C. Durch Luftüberschuss werden die Eintrittstemperaturen der Gasturbinen jedoch verringert. Die heute maximal mögliche Gaseintrittstemperatur liegt bei 1600 °C[2]. Die Austrittstemperaturen liegen bei ca. 650 °C. Die Gasturbinen haben abhängig von der Leistung einen Wirkungsgrad (elektrische Leistung bezogen auf zugeführte Wärme) von 35 % (10 MWel) bis über 40 % (100 MWel).

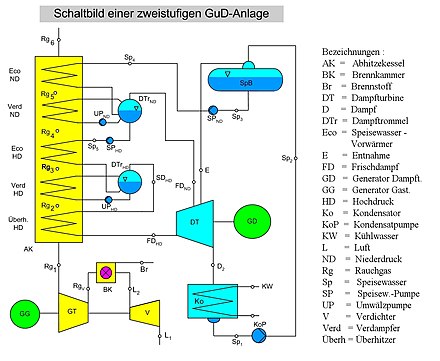

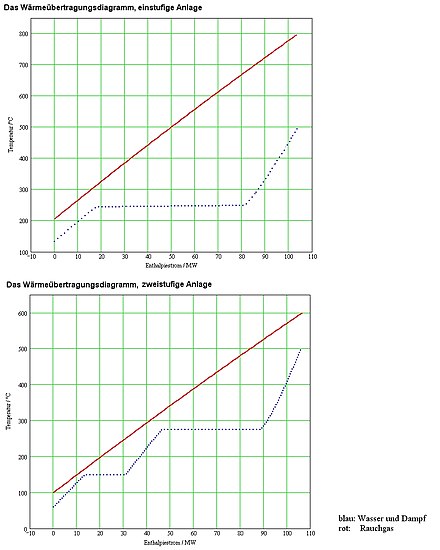

Das Abgas wird in einem Abhitzekessel zur Erzeugung von überhitztem Dampf mit einer Temperatur >500 °C genutzt. Ein großer Teil der Wärme (Enthalpiedifferenz) wird jedoch für die Verdampfung bei der druckabhängigen Sattdampftemperatur benötigt. Bei 100 bar beispielsweise beträgt diese nur 311 °C. Das bedeutet, dass bei einer Anlage mit nur einer Dampfdruckstufe (siehe erstes Schaltbild rechts) am Eintritt des Abgases in den Verdampfer die Temperaturdifferenz zwischen Abgas und Wasser sehr groß ist, und entsprechend hoch sind die Exergieverluste bei der Wärmeübertragung. Ist das Abgas bis auf wenige Grade oberhalb der Verdampfungstemperatur abgekühlt, kann sein restlicher Wärmeinhalt nur noch zur Speisewasservorwärmung genutzt werden (vergleiche Wärmeübertragungsdiagramm und T-s-Diagramm rechts). Die rechenaktive Originaldatei, der das rechts abgebildete Schema entnommen ist, berechnet einen Wirkungsgrad von 52 % bezogen auf den Heizwert. Bezogen auf den Brennwert ist der Wirkungsgrad 52 %/1,11 = 47 %.

Die wasserseitige Schaltung der Kessel kann je nach betrieblichen Anforderungen sehr unterschiedlich sein. Neben den hier gezeigten Zwangumlaufkesseln sind auch Naturumlaufkessel und Zwangdurchlaufkessel (Bensonkessel) üblich.

Zur Vermeidung höherer Exergieverluste, das heißt also zur Verbesserung des Wirkungsgrades, werden mehrere Druckstufen verwendet. Das zweite Schaltbild zeigt eine zweistufige Anlage. Das Speisewasser wird entweder mit getrennten Speisewasserpumpen dem Speisewasserbehälter entnommen und zwei getrennten Speisewasservorwärmern zugeführt, oder es werden – wie in der Abbildung – die Druckstufen hintereinandergeschaltet. Die Verdampfung und Überhitzung erfolgt somit auf unterschiedlichem Temperaturniveau.

Stand der Technik bei GuD-Kraftwerken zur reinen Stromgewinnung, das heißt ohne eine weitere Nutzung der Abwärme zu Heizzwecken oder als Prozesswärme, ist der Drei-Druck-Prozess mit Zwischenüberhitzung. Hierbei kommt meist eine Gasturbine der sogenannten F-Klasse zum Einsatz. Die elektrische Leistung dieser Anlagen liegt bei etwa 400 MW. Die Drücke betragen etwa 130 bar (Hochdruck), 30 bar (Mitteldruck) und 8 bar (Niederdruck). Der Hochdruckdampf wird auf etwa 570 °C überhitzt. Nach der Entspannung im Hochdruckteil der Turbine wird der Dampf zum Kessel zurückgeführt, mit dem Mitteldruckdampf vermischt und nochmals auf etwa 570 °C überhitzt. Theoretisch wären noch mehr Druckstufen zur besseren Anpassung der Dampfkennlinie an die des Abgases denkbar, allerdings ist der zusätzliche Investitionsaufwand dann im Verhältnis zur wärmetechnischen Verbesserung zu hoch. Der Drei-Druck-Prozess mit einer Zwischenüberhitzung stellt momentan das wirtschaftliche Optimum dar.

Am E.ON-Standort Irsching entstand ein Testfeld für die damals weltweit größte und leistungsstärkste Gasturbine SGT5-8000H (375 MW), die von Siemens Power Generation neu entwickelt wurde. Nach Abschluss der Testphase wurde die Gasturbine in ein modernes GuD mit einem Gesamtwirkungsgrad von 60 % integriert.

Entwicklung der höheren Wirkungsgrade

[Bearbeiten | Quelltext bearbeiten]- Am 11. Mai 2011 erreichte der Kraftwerksblock 4 in Irsching im Probebetrieb einen Wirkungsgrad von 60,75 % und wurde damit neuer Weltrekordhalter.[3]

- Im Januar 2016 erreichte der Block F des Kraftwerks Lausward in Düsseldorf, unter Nutzung einer SGT5-8000H Gasturbine von Siemens, bei Testfahrten vor der offiziellen Indienststellung einen maximalen Netto-Wirkungsgrad von 61,5 %. Mit maximaler Wärmeauskopplung werden mehr als 85 % Brennstoffausnutzungsgrad erreicht und ein Kohlenstoffdioxidausstoß von nur ca. 230 g/kWh. Zu beachten ist dabei, dass sich dies gleichermaßen auf die Wärmeenergie und die elektrischen Energie bezieht und die Bereitstellung von Erdgas nicht in die Emissionsbetrachtung einbezogen ist.[4]

- Am 28. April 2016 wurde das Kraftwerk der Électricité de France in Bouchain, das die Gasturbine 9HA von General Electric nutzt, mit einem kombinierten Wirkungsgrad von 61,4 % als das am effizientesten operierende GuD-Kraftwerk in das Guinness-Buch der Rekorde aufgenommen.[5]

- Am 27. März 2018 wurde das Kraftwerk in Nagoya, betrieben mit der Gasturbine 7HA von General Electric, mit einem Wirkungsgrad von 63,08 % als das am effizientesten operierende GuD-Kraftwerk in das Guinness-Buch der Rekorde aufgenommen.[6]

- Am 5. Juni 2018 sprach Siemens in einer Pressemitteilung von einem Gesamtwirkungsgrad von 63 % für das Kraftwerk Keadby, Großbritannien unter Nutzung einer Gasturbine der Klasse SGT-9000HL.[7]

- Ausblick: Im Jahr 2018 bot General Electric eine 826 MW starke Gasturbine an, die im Kombizyklus einen Wirkungsgrad von über 64 % erreichen soll; für die frühen 2020er Jahre wurde ein Kombinationswirkungsgrad von 65 % angestrebt.[8]

- Im Mai 2024 wies das im März 2023 im britischen North Lincolnshire errichtete GuD-Kraftwerk einen Wirkungsgrad von 64,18 % nach und stellte damit den neuen Weltrekord auf.[9]

Kosten

[Bearbeiten | Quelltext bearbeiten]GuD-Kraftwerke können vergleichsweise schnell und preiswert errichtet werden. Die Bauzeit und die Investitionskosten betragen nur etwa die Hälfte eines Kohlekraftwerkes gleicher Leistung. Im Grundlastbereich mit 8000 Betriebsstunden pro Jahr können jedoch Kohlekraftwerke wegen der geringeren Brennstoffkosten die höheren Baukosten kompensieren. Die flexibleren GuD-Kraftwerke werden deshalb vorrangig im Spitzen- und Mittellastbereich mit 4000 Betriebsstunden pro Jahr eingesetzt.

Der Bau von GuD-Kraftwerken wird in Deutschland steuerlich begünstigt, wenn der Wirkungsgrad der Anlage über 57,5 % liegt. Die Erdgassteuer von 5,50 € je Megawattstunde entfällt, wenn dieser Wirkungsgrad überschritten wird und die gesamte Verfügbarkeit des Kraftwerkes mehr als 70 % beträgt. Auch in anderen Ländern gibt es ähnliche Vergünstigungen.

GuD-Kohlekraftwerke

[Bearbeiten | Quelltext bearbeiten]Ein Betrieb der Gasturbine mit Kohlenstaub ist zunächst nicht möglich, da bei der Kohleverbrennung Asche entsteht, die die Schaufeln der Gasturbine durch Abrieb schnell zerstören würde. Ein Abscheiden der Asche aus dem heißen Gasstrom ist großtechnisch schwierig und Teil aktueller Forschung. Allerdings bietet sich die Möglichkeit, Steinkohle zunächst in einer Kokerei zumindest teilweise in Kokereigas zu verwandeln und in einem GuD-Kraftwerk zu nutzen. Der verbleibende feste Koks kann in einem konventionellen Dampfkraftwerk in elektrischen Strom umgewandelt werden.

Eine weitere Form ist das Kohle-Kombikraftwerk, das sich als ein kohlebefeuertes Dampfkraftwerk in Kombination mit einer Gasturbine darstellt. Die Gasturbine wird mit Erdgas betrieben und treibt für sich einen Generator an. Die Abgase besitzen beim Verlassen der Gasturbine eine hohe Temperatur und einen hohen Gehalt an Sauerstoff von rund 15 %, so dass sie noch als Zuluft für einen mit Steinkohle befeuerten Dampferzeuger dienen können, der seinerseits den Wasserdampf für eine Dampfturbine mit angekoppeltem Generator liefert. Dieses Verfahren nutzte beispielsweise der Block K im Gersteinwerk bei Werne an der Lippe, welcher mit einem Gesamtwirkungsgrad von 42 % arbeitete.

Eine weitere Variante im industriellen Maßstab stellen Kohlekraftwerke dar, die Kohle unter Sauerstoffmangel vergasen. Die entstehende Wärme – knapp ein Drittel der Gesamtenergie – wird in einem normalen Dampfkraftwerk verstromt, während das entstehende Kohlenmonoxid nach der Beseitigung der Asche in einer Gasturbine verbrannt – also zu CO2 umgesetzt – wird. Der Gesamtwirkungsgrad ist ebenfalls höher als der herkömmlicher Dampfkraftwerke.

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Registerauskunft des Deutschen Patent- und Markenamtes: (Registernummer 1134324)

- ↑ Mitsubishi Heavy Industries J-Type Gasturbine, s. Pressemitteilung von Mitsubishi ( vom 7. August 2011 im Internet Archive)

- ↑ Das leistungsfähigste Kraftwerk der Welt. In: Bild der Wissenschaft. 20. Mai 2011, abgerufen am 9. September 2019.

- ↑ Düsseldorf: Kraftwerk bricht zahlreiche Weltrekorde ( vom 28. Januar 2016 im Internet Archive). In: Zeitung für kommunale Wirtschaft, 28. Januar 2016. Abgerufen am 28. Januar 2016.

- ↑ Most efficient combined cycle power plant.

- ↑ GE-Powered Plant Awarded World Record Efficiency by Guinness. Power Engineering, 27. März 2018.

- ↑ Siemens errichtet eines der weltweit effizientesten GuD-Kraftwerke in Großbritannien. Siemens, 5. Juni 2018.

- ↑ HA technology now available at industry-first 64 percent efficiency. GE Power, 4. Dezember 2017.

- ↑ SSE’s power plant sets efficiency world record. Energy Live News, 19. Juni 2024.

Weblinks

[Bearbeiten | Quelltext bearbeiten]- Strom online – Gas-Kombikraftwerk

- Gas- und Dampfkraftwerk (LEIFI)

- Axpo Stromperspektiven: Gas-Kombikraftwerk (Schweizer Energiegruppe Axpo)