Inkrementalgeber

Als Inkrementalgeber werden Sensoren zur Erfassung von Lageänderungen (linear) oder Winkeländerungen (rotierend) bezeichnet, die Wegstrecke und Wegrichtung bzw. Winkelveränderung und Drehrichtung erfassen können. Weitere Bezeichnungen rotierender Geber sind Inkrementaldrehgeber, Impulsdrehgeber oder allgemeiner Drehgeber. Gegenüber kontinuierlich arbeitenden Messsystemen wie Servo-Potentiometern besitzen Inkrementalgeber eine Maßverkörperung mit sich wiederholenden, periodischen Teilstrichen. Die Messung beruht auf einer Richtungsbestimmung und einer Zählung (Digitale Messtechnik). Am häufigsten werden rotierende optische Geber verwendet.

Inkrementalgeber müssen (im Gegensatz zu Absolutwertgebern) nach dem Einschalten gegebenenfalls referenziert werden, da Änderungen der Position in ausgeschaltetem Zustand nicht erfasst werden.

Typische Einsatzgebiete sind die Positions- und Drehzahlbestimmung in der Automatisierungstechnik sowie endlose Dreheinsteller, also Bedienungselemente von elektronischen Geräten (salopp auch „digitales Endlos-Poti“[1] genannt).

Funktionsweise

[Bearbeiten | Quelltext bearbeiten]

Inkrementalgeber können mit Schleifkontakten, photoelektrisch oder magnetisch arbeiten. Sie liefern am Ausgang immer zwei um 90 Grad gegeneinander phasenverschobene Signale (siehe Abschnitt Signalauswertung), anhand derer sich Drehrichtung und -winkel bestimmen lassen.

Schleifkontakte

[Bearbeiten | Quelltext bearbeiten]Inkrementalgeber mit Schleifkontakten arbeiten prinzipiell wie ein Drehschalter. Übliche Auflösungen sind etwa 32 Positionen pro Umdrehung. Nachteil der kostengünstigen Lösung mit Schleifkontakten ist der mechanische Verschleiß. Mechanische Inkrementalgeber werden daher nur bei gelegentlicher Betätigung eingesetzt, etwa für digitale Drehknöpfe. Gegebenenfalls müssen die Kontakte elektronisch oder softwareseitig entprellt werden. Häufig ist über axiale Betätigung auch noch ein Tasterkontakt realisiert, etwa zum Ein- und Ausschalten, Bestätigen einer Eingabe etc.

Von Vorteil ist der geringe Ruhestromverbrauch, der bei geeigneter Auslegung der Raststellungen Null sein kann und sich damit für batteriebetriebene Fernbedienungen eignet.

Photoelektrische Abtastung

[Bearbeiten | Quelltext bearbeiten]

Bei der photoelektrischen Abtastung unterscheidet man zwischen dem abbildenden Messprinzip, das für Teilungsperioden bis hinunter zu 2 µm geeignet ist, und dem interferentiellen Messprinzip, das sub-µm Teilungsperioden ermöglicht.[2]

Zur Be- oder Durchleuchtung des Gitters ist ein Speisestrom im Milliampere-Bereich erforderlich, so dass optische Verfahren weniger in batteriebetriebenen Geräten zum Einsatz kommen.

Abbildendes Messprinzip

[Bearbeiten | Quelltext bearbeiten]Zwischen der Leuchtdiode und zwei leicht versetzt angeordneten Photodetektoren befindet sich eine mit Schlitzen versehene Scheibe. Rotiert nun diese Scheibe, werden die beiden Photodetektoren abwechselnd beleuchtet. Aus diesen zwei Ausgangssignalen bildet der Empfänger die Drehrichtung und zählt die Impulse. Hochwertige Messsysteme benutzen vier Sensoren, die jeweils zu zweit antiparallel geschaltet sind, um einen definierten Nulldurchgang zu erhalten und so Drift- und Alterungserscheinungen zu kompensieren.

Bei der Mehrfeldabtastung wird ein Lichtstrahl, der durch eine Lichtquelle (meist eine Infrarot-Leuchtdiode) erzeugt wird, durch einen Kondensor, eine mit Strichen versehene Abtastplatte und eine Blende (Maßverkörperung) auf ein photooptisches Bauelement (meist ein Phototransistor) geleitet. Die Abtastplatte trägt ein Gitter mit geringfügig anderer Teilung, so dass durch den Moiré-Effekt auf den Photodetektoren ein vergrößertes Abbild der Teilung entsteht. Einfachste Ausführungen, wie sie zum Beispiel bei Computermäusen verwendet werden, verzichten auf Kondensor und Abtastplatte.

Ein anderes Messprinzip ist die Einfeld-Abtastung im Auflichtverfahren. Dabei wird der Lichtstrahl durch den Kondensor und eine Abtastplatte, die mit zwei verschachtelten Phasengittern ausgerüstet ist, auf eine Maßverkörperung gelenkt. Der Lichtstrahl wird dann auf der Maßverkörperung reflektiert und durch die Beugungsgitter zurückgeleitet. Dabei entstehen wiederum vier phasenverschobene Bilder der Abtastplatte, die wie bei der Mehrfeldabtastung ausgewertet werden. Das Verfahren ist bei Linearmaßstäben anwendbar, da es eine leichte Welligkeit der Maßverkörperung toleriert und auch gegenüber einer leichten lokalen Verschmutzung unempfindlich ist.

Interferentielles Messprinzip

[Bearbeiten | Quelltext bearbeiten]Bei diesem Messprinzip wird die Beugungserscheinung an einem Gitter ausgenutzt, um ein Messsignal zu erzeugen. Dieses Verfahren wird bei hochgenauen inkrementellen Linearmesssystemen angewandt. Dazu wird der Lichtstrahl durch einen Kondensor auf eine Maßverkörperung geleitet, dort reflektiert und durch den Kondensor zu den photoelektrischen Sensoren zurückgeleitet. Die ein Phasengitter tragende transparente Abtastplatte sorgt dafür, dass drei gebeugte Strahlanteile (Beugungsordnung −1, 0, +1) erzeugt werden. Nach der Reflexion an der ebenfalls ein Phasengitter tragenden Maßverkörperung wird die Abtastplatte durch die Strahlen erneut passiert, wobei die nullte Beugungsordnung ausgelöscht wird. Anschließend werden die ±1. Beugungsordnung so auf drei Photoelemente abgebildet, dass diese dabei ein um jeweils 120° versetztes Signal erzeugen. Diese drei Signale werden dann in einer Folgeelektronik in die industrietaugliche 2-Signal-Form umgesetzt.

Magnetische Abtastung

[Bearbeiten | Quelltext bearbeiten]

Bei einem inkrementellen Messsystem mit magnetischer Abtastung besteht die Maßverkörperung aus einem hartmagnetischen Träger, in dem durch Magnetisierung eine Teilung eingeschrieben wurde (ein Polrad oder Magnetband). Typische magnetische Teilungsperioden sind zwischen 0,5 mm bis 5 mm, aber auch größere Teilungen können realisiert und als Inkrementalspuren genutzt werden. Das Lesen der magnetischen Codierung kann durch Hallelemente oder magnetoresistive Sensoren erfolgen. Mit den beiden unterschiedlichen Technologien lässt sich ein berührungsloses Auslesen der Magnetisierung realisieren. Die magnetische Abtastung wird angewendet, wenn das Messsystem nicht mit erträglichem Aufwand gekapselt werden kann. Sie kann gegenüber Flüssigkeiten und Schmutz unempfindlich hergestellt werden. Ferromagnetische Fremdkörper im Spalt zwischen Sensor und Maßverkörperung können das Messprinzip stören. Der negative Einfluss von externen magnetischen Störfeldern ist abhängig von der gewählten Sensortechnologie, Sensordesign und magnetischen Feldstärke der Maßverkörperung.

Für den Betrieb des Leseverstärkers ist nur ein geringer Ruhestrom im Mikroampere-Bereich erforderlich, so dass dieses Verfahren für batteriebetriebene Geräte mit Selbstabschaltung gut geeignet ist, etwa für digitale Messschieber.

Zahnradgeber

[Bearbeiten | Quelltext bearbeiten]

Eine weitere Möglichkeit ist das Abtasten einer Verzahnung aus unmagnetisiertem ferromagnetischem Material (z. B. Zahnräder oder Zahnstangen aus Eisen) mittels einer oder mehrerer mit Gleichstrom beaufschlagter Induktionsspulen. Entweder wird ein spezielles Messzahnrad montiert oder schon vorhandene Konstruktionselemente als Maßverkörperung genutzt. Der Abtastkopf besitzt einen zur Verzahnung passenden Eisenkern. Zwei weitere Spulen (oder Feldplatten oder GMR-Sensoren[3]) registrieren die Magnetfeldänderung, die nach Polarität und Phasenlage ausgewertet wird. Die Genauigkeit ist abhängig von der Teilung und dem Durchmesser des Zahnrades, allgemein aber geringer als bei optischen Gebern. Bei höheren Drehzahlen und schmutziger Umgebung kommen passive Induktionsgeber zum Einsatz.

Tachosignal

[Bearbeiten | Quelltext bearbeiten]Wird die Information über die Drehrichtung nicht benötigt, weil beispielsweise nur die Geschwindigkeit interessiert, reicht es, ein einziges Signal auszuwerten. In diesem Fall spricht man häufig von Tachosignal oder auch FG- oder F.-G.-Signal (für Frequenzgenerator). Die oben dargestellten Sensorprinzipien kommen entsprechend vereinfacht zur Anwendung. Die Frequenz des Tachosignals ist proportional zur (Winkel)geschwindigkeit.

Anwendungen liegen zum Beispiel in der Regelungstechnik zur Regelung einer Drehzahl (Tonwelle eines Tonbandgerätes) oder zur Stillstandserkennung (Lüfter-Kontrollsignal).

Signalauswertung

[Bearbeiten | Quelltext bearbeiten]

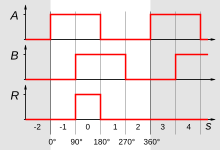

Bei einer Bewegung geben die beiden Sensoren zwei um 90° elektrisch phasenverschobene Signale (A und B) ab. Bewegt sich die Maßverkörperung (Messgröße, die in A/B-Impulsen abgebildet wird) nach rechts, ist das Signal des Kanals A gegenüber dem Kanal B um 90° voreilend. In der anderen Richtung ist das Signal des Kanals A gegenüber dem Kanal B um 90° nacheilend. Die vier unterschiedlichen Zustände von A und B wiederholen sich bei jedem Teilstrich der Maßverkörperung. Sie können mit 0, 90, 180 und 270 Grad gekennzeichnet werden und werden auch Teilungsperiode genannt.

Spezielle AB-Zähler ermitteln aus diesen zwei Signalen die Richtung und zählen die Impulse. Damit kann direkt auf die Maßverkörperung (Weg bzw. Winkel) geschlossen werden. Aus dem alten und dem neuen Zustand und der Zeit zwischen den Zustandswechseln von A und B lassen sich Geschwindigkeit und Richtung bestimmen. Bei der so genannten 4-fach-Auflösung wird der Zähler bei jeder Flanke verändert (siehe Ziffern im Bild rechts). Zählt man hingegen nur jede Periode (4 Schritte), so kann damit auf einfache Weise eine Hysterese erreicht werden. Dies wird oft bei digitalen Drehknöpfen verwendet. Eine höhere Auflösung als 4-fach ist bei der Auswertung von Rechtecksignalen nicht möglich.

Gängige Ausgangssignalpegel sind TTL, HTL (beides Rechtecksignale), sowie 1 Vss und 11 µA (analoge sin-/cos-Signale).

Wenn der Inkrementalgeber genau auf der Grenze einer Flanke steht, so können durch kleinste Erschütterungen oder andere Effekte (Tastenprellen, elektromagnetische Störungen) zusätzliche Impulse auftreten. Sogenannte Schritttabellen eliminieren Fehler durch Mehrfachimpulse an den Schaltzeitpunkten: Angenommen, B stehe auf 1 und A wechsele von 1 auf 0 und prelle dabei: Amem und Bmem sollen die gespeicherten Werte vor einer neuen Flanke sein. Beim ersten Wechsel von A auf 0 wird anschließend Amem = 0 und Bmem = 1 gespeichert. Wechselt jetzt A wieder auf 1 so wird kein Impuls gezählt, weil das Aktuelle B = Bmem ist. Solange sich B nicht verändert hat, dürfen Flanken bei A nicht mehr gezählt werden. Kurz gesagt: Die Logik setzt das Apriori-Wissen, dass nach einem Wechsel von A erst ein Wechsel von B kommen muss (und umgekehrt) um. Dies gilt auch bei der Drehrichtungsumkehr.

Bei Sensoren, die ein sinusförmiges Signal erzeugen, kann eine Interpolation des gemessenen Signals erfolgen, die eine deutliche Erhöhung der Auflösung erlaubt. Je nach Ausführung findet diese Interpolation bereits in der Sensoreinheit statt, da der Abstand zwischen Sensor und Auswerteschaltung möglichst gering sein sollte, um das Einfangen von Störungen durch die Verbindungsleitung zu vermeiden.

Wird der Inkrementalgeber in einem Servomotor eingesetzt, verfügt er in der Regel noch über zusätzliche Spuren für Kommutierungssignale, aus denen absolute Winkel direkt nach dem Einschalten ermittelt werden. Sie können analog aus um 90° (eine viertel Umdrehung der Motorwelle) versetzten Sinus- bzw. Cosinussignalen (sogenannte C/D-Spur oder Z1-Spur) bestehen oder aus Teilkreisen bei der Blockkommutierung.

Referenzieren

[Bearbeiten | Quelltext bearbeiten]Der Inkrementalgeber misst nach Zuschalten der Spannungsversorgung nur Änderungen gegenüber der Einschalt-Position. Bei vielen Anwendungen ist aber die Kenntnis der absoluten Position erforderlich. Deshalb geben die meisten Winkelmessgeräte einen Referenzimpuls (Nullimpuls, Referenzmarke) einmal pro Umdrehung auf einem dritten Ausgang aus. Nach dem Einschalten muss der Geber so lange gedreht werden, bis der Referenzimpuls erkannt wurde. Spätestens nach einer Umdrehung steht dann der absolute Winkel zur Verfügung.

Positionierungssysteme mit Inkrementalgebern führen nach dem Einschalten sogenannte Referenzfahrten auf einen externen Positionssensor (z. B. Endlagenschalter) aus. Von diesem Punkt aus wird der nächste Referenzimpuls des Inkrementalgebers als genauer Referenzpunkt verwendet.

Für inkrementale Längenmesssysteme gibt es mehrere Varianten:

- eine Referenzmarke in der Mitte

- zwei Referenzmarken jeweils 25…45 mm vom Beginn und Ende der Messlänge entfernt

- mehrere Referenzmarken alle 50 mm (manchmal ist eine davon mit austauschbaren Magnetstreifen wählbar)

- abstandskodierte Referenzmarken

Sind die Referenzmarken abstandskodiert, steht die absolute Position nach Überfahren von zwei Referenzmarken zur Verfügung. Der Abstand zweier Referenzmarken ist über den gesamten Verfahrweg unterschiedlich. Zum Beispiel bei einer Teilungsperiode von 20 µm: |←10,02→|←9,98→|←10,04→|←9,96→|… mm. Daraus kann die absolute Position berechnet werden, und ein externer Referenzschalter ist nicht notwendig.

Anwendungen

[Bearbeiten | Quelltext bearbeiten]- Bei der optomechanischen Computermaus werden die Bewegungen der Rollkugel auf zwei Inkrementalgeber für die X- und Y-Achse übertragen. Am Mausrad befindet sich ein weiterer Inkrementalgeber.

- Bei Geräten der Unterhaltungselektronik, an Werkzeugmaschinen und Messgeräten übernehmen Drehknöpfe mit Inkrementalgebern häufig die digital gesteuerten Funktionen eines Potentiometers („Jog Dial“), der Einstellung von Parametern oder der Menüauswahl.

- Unter anderem in Tintenstrahldruckern messen lineare Inkrementalgeber die Position des Druckwagens. Hierzu bewegt sich ein an diesem angebrachter Sensor entlang einem mit Strichen versehenen, fest gespannten Band.

- Im industriellen Umfeld werden Inkrementalgeber zur Messung von Wegstrecken, Geschwindigkeiten oder Drehwinkeln an Werkzeugmaschinen, in der Handhabungs- und Automatisierungstechnik und an Mess- und Prüfeinrichtungen eingesetzt.

- Im Vermessungswesen werden Inkrementalgeber seit den 90er-Jahren in elektronischen Theodoliten eingesetzt, wo sie die bisherigen Teilkreise aus Glas ersetzen. Die Technik der relativen Winkelbestimmung wird dort Inkrementalverfahren genannt, im Gegensatz zum Codeverfahren beim Einsatz von Absolutwertgebern.

Weblinks

[Bearbeiten | Quelltext bearbeiten]- Sensorik, Systemkommunikation und Steuerungstechnik für die Automatisierung – Schulungsunterlagen – Drehgeber, IFM Electronic GmbH, PDF

- Erklärung und Implementierung in VHDL und C

- Drehgeber: Zerlegung, Aufbau & Funktion einer mechanischen Ausführung

Literatur

[Bearbeiten | Quelltext bearbeiten]- Hans Walcher: Winkel- und Wegmessung im Maschinenbau. 2., neubearbeitete und erweiterte Auflage. VDI-Verlag, Düsseldorf 1985, ISBN 3-18-400708-1.

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ c't-Lab auf heise.de, abgerufen am 2. August 2010; siehe auch archivierte Version vom September 2011, abgerufen am 5. Juni 2019

- ↑ Magnescale Laserscale. Abgerufen am 3. Mai 2021 (englisch).

- ↑ GMR-Effekt: aus Pressemitteilung Lenord-Bauer vom 19. September 2008 ( vom 8. März 2010 im Internet Archive)