Keramikresonator

Keramikresonatoren bzw. piezokeramische Resonatoren sind elektronische Bauelemente aus Piezokeramik oder einem ferroelektrischen Material. Dieser Unterschied ist wichtig, da nicht jede Piezokeramik ferroelektrische Eigenschaften aufweist, aber jedes Ferroelektrikum piezoelektrische Eigenschaften aufweist. Sie nutzen den piezoelektrischen Effekt für Frequenzbestimmende oder Frequenzselektierende Anwendungen und werden ähnlich wie Schwingquarze eingesetzt, besitzen jedoch nicht deren Frequenzgenauigkeit und -stabilität. Keramikresonatoren weisen gegenüber Schwingquarzen kleinere Abmessungen und einen geringeren Bedarf an externen elektronischen Bauelementen auf, sind gegenüber mechanischen Belastungen robuster und kosten weniger. Durch mechanische Kopplung von zwei und mehr Resonatoren lassen sich auch einfache elektrische Filter herstellen.

Funktionsweise

[Bearbeiten | Quelltext bearbeiten]

Werden bestimmte anisotrope Kristalle oder ferroelektrische keramische Materialien mechanisch deformiert, so werden elektrische Ladungen auf ihrer Oberfläche erzeugt. Dieser piezoelektrische Effekt, die Piezoelektrizität, ist auch umkehrbar, das heißt, wird ein elektrisches Feld an dieses Material gelegt, so verformt es sich (inverser Piezoeffekt). Sobald das elektrische Feld nicht mehr anliegt, nimmt das Material seine ursprüngliche Form wieder an, wobei eine elektrische Spannung erzeugt wird.

Die einmal durch Anlegen einer Spannung hervorgerufene mechanische Verformung am ferroelektrischen Material eines Keramikresonators erzeugt nach dem Ausschalten der Spannung ein elektrisches Signal. Mittels einer Rückkopplungsschaltung kann dieses Signal für die Erzeugung einer mechanischen Resonanzschwingung des Materials genutzt werden, wobei ein stabiles Taktsignal mit relativ genauer Frequenz und definierter Amplitude entsteht.

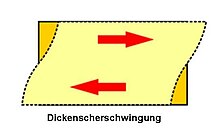

Keramikresonatoren schwingen als Dickenscherschwinger über die Längsachse der Keramik. Für Frequenzen oberhalb von etwa 8 MHz wird die 3. Harmonische der Resonanz für die Taktgebung der Schaltung benutzt.[1][2]

Aufbau und Herstellung

[Bearbeiten | Quelltext bearbeiten]Als Grundlage von Keramikresonatoren dienen Mischungen feingemahlener Granulate aus ferroelektrischen Materialien. Häufig sind dies Gemische auf Basis von Blei-Zirkonat-Titanaten, Blei-Magnesium-Niob-Titanaten oder Kalium-Natrium-Niobaten, denen kleine Zusätze von Niob, Strontium, Barium, Lanthan und Antimon zur Modifikation der Eigenschaften beigefügt werden.[3]

Die Herstellung piezoelektrischer Keramiken kann am Beispiel einer Bleizirkonat-Titanat-Keramik demonstriert werden. Eine erste thermische Behandlung dient dazu, das Ausgangsmaterial, ein Vielphasen-Pulvergemisch, in eine gewünschte chemische Verbindung zu bringen. Diese erfolgt bei der Reaktion des Vielphasen-Pulvergemisches zu Bleizirkonat-Titanat bei etwa 800 °C. Sie ergibt sich durch Festphasenreaktion aus der chemischen Reaktion, die bei atomarer Diffusion bei Temperaturen unterhalb der Schmelzpunkte der Rohstoffkomponenten abläuft. Bei der Zersetzung der Rohstoffe werden außerdem gasförmige Nebenprodukte (z. B. CO2, O2) freigesetzt. Die Reaktionen bei dieser ersten thermischen Behandlung werden Kalzinieren oder Vorsintern genannt.[4]

Nach dem Kalzinieren wird das Material noch einmal fein gemahlen. Dadurch erhöht sich die Homogenität der Keramik. Die Korngröße dieses Pulvers beträgt dann typischerweise 3–6 µm. Mittels eines Binders wird das Pulver dann zu einer plastisch verformbaren Masse, die in beliebige Formen wie Scheiben oder Quader und Baugrößen gepresst werden kann. Im zweiten Wärmeprozess der Herstellung, die in zwei nachfolgenden Wärmeprozessen erfolgt, werden die Presslinge zunächst bei niedrigen Temperaturen vorgebrannt, um den Binder zu entfernen, danach wird in einem Sinterprozess bei hohen Temperaturen aus den Presslingen die Keramik der Resonatorzelle gebrannt. Die Keramik ist chemisch inert, und unempfindlich gegenüber Feuchtigkeit und anderen atmosphärischen Einflüssen.

Die so hergestellte, gesinterte Keramik ist in ihrer Mikrostruktur jetzt ein polykristalliner Werkstoff, dessen Kristallite Weiss-Bezirke (Domänen) enthalten, deren elementare Dipole zwar parallel ausgerichtet sind, deren Ausrichtung im gesamten Werkstoff jedoch statistisch verteilt ist. Wird dieses Material jetzt einer mechanischen Belastung ausgesetzt, so finden in ihr infolge der Deformation Ladungsverschiebungen statt, wodurch freie Ladungen auf den Grenzflächen der Kristallite auftreten. Wegen der statistischen Richtungsverteilung der Domänen würde bei einer mechanischen Belastung des gesamten Sinterkörpers jedoch die Summe aller Ladungsverschiebungen gleich Null sein. Deshalb wird bei der Herstellung von Keramikresonatoren nach dem Sintern das Material polarisiert, das heißt, die Domänen werden insgesamt gleichgerichtet. Dies geschieht durch Anlegen eines starken äußeren Gleichfeldes bei Temperaturen, die knapp unterhalb der Curietemperatur von etwa 340 °C liegen. Diese Polarisierung hat auch eine (geringe) Längenänderung des Sinterkörpers zur Folge. Nach der Abkühlung behalten die elektrischen Dipole ihre durch das Gleichfeld aufgeprägte Polarisationsrichtung (remanente Polarisation) bei und das Material hat seine gewünschten piezoelektrischen Eigenschaften[5].

Aus der gesinterten und polarisierten Keramik werden dann die einzelnen Resonatorzellen in der gewünschten Größe zugeschnitten und geschliffen. Auf die Stirnflächen werden dann die Elektroden, mit denen die durch das Schwingen der Keramik erzeugte Spannung abgenommen wird, aufmetallisiert. Anschlussdrähte bzw. Anschlussflächen, die elektrisch leitfähig mit den Elektroden verbunden sind, bilden den Kontakt zur späteren Schaltung.

Das Umhüllen des Keramikresonators hat eine Besonderheit. Der Sinterkörper muss mechanisch frei und möglichst ohne Dämpfung schwingen können. Dazu kann die mit Elektroden und Anschlüssen versehene Piezokeramik zunächst mit einer Wachsschicht überzogen werden. Darüber wird dann eine poröse Kunststoffumhüllung auf den Körper aufgebracht und ausgehärtet. Bei einer anschließenden Erwärmung saugt diese das Wachs auf und der Resonator kann innerhalb seiner Umhüllung frei schwingen.

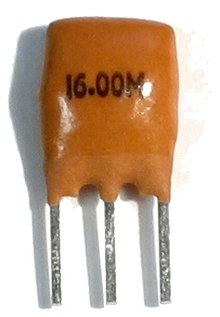

Als Besonderheit bei Keramikresonatoren gilt das Herausführen zweier Lastkapazitäten. Denn die metallisierten Stirnflächen der Keramik bilden mit einer mittig am Keramikkörper angeordneten Metallisierung zwei in Serie liegende Kondensatoren, deren Mittelanschluss herausgeführt werden kann.

Elektrisches Verhalten

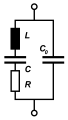

[Bearbeiten | Quelltext bearbeiten]Elektrisch verhält sich ein Keramikresonator wie eine Oszillatorschaltung, bestehend aus einem verlustbehafteten Serienresonanzkreis mit einer Induktivität , einer Kapazität , dem elektrischen Verlustwiderstand und dazu eine (statische) Parallelkapazität .

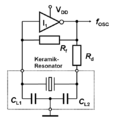

Da ein Keramikresonator ein schwingendes mechanisches System ist, werden die mechanischen Eigenschaften in entsprechende elektrische Werte des Resonanzkreises umgerechnet. Die schwingende Masse des Resonators entspricht darin dann der Induktivität , das mechanische System der dynamischen Kapazität und die mechanischen Reibungsverluste werden durch den ohmschen Widerstand dargestellt. Die statische Kapazität entsteht durch die aufmetallisierten elektrischen Anschlüsse an der Keramik. Sie wird in den Datenblättern „Lastkapazität“ genannt und wird bei vielen Resonator-Ausführungen mit Hilfe eines mittig angeordneten dritten Anschlusses nach außen geführt und kann entsprechend beschaltet werden, womit entsprechende externe Bauteile entfallen. Resonatoren die für den Einsatz in Diskriminatoren gedacht sind, sind in der Regel in dieser 3-Poligen Bauart. Resonatoren, die für den Einsatz in Oszillatoren gedacht sind, sind in der Regel 2-Polig und werden wie Schwingquarze beschaltet.

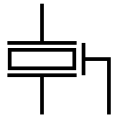

- Schaltbild, Ersatzschaltung und Grundschaltung einer Oszillatorschaltung

-

Schaltsymbol eines Keramikresonators mit kapazitivem Anschluss

-

Elektrische Ersatzschaltung eines Keramikresonators

-

Grundschaltung einer Pierce-Oszillatorschaltung mit einem Keramikresonator mit herausgeführtem kapazitiven Anschluss

Das Frequenzverhalten eines Keramikresonators lässt sich an der Impedanzkurve darstellen. In dieser Kurve sinkt der Betrag des Scheinwiderstandes || mit steigender Frequenz zunächst bis zu einem Minimum, dem Punkt der Serienresonanz , bei dem sich in einem Serienschwingkreis der kapazitive und der induktive Blindwiderstand aufheben und nur noch die ohmschen Verluste wirksam sind. Mit weiter steigender Frequenz steigt die Impedanz bis zu einem Maximum an, dem Punkt der Parallelresonanz, auch Anti-Resonanzfrequenz genannt. Im Bereich zwischen den beiden Resonanzpunkten verhält sich der Resonator induktiv, außerhalb dieses Bereiches verhält er sich kapazitiv. Keramikresonatoren werden grundsätzlich in dem induktiven Bereich zwischen den beiden Resonanzfrequenzen betrieben. Durch invertierende Verstärker oder invertierende Logikgatter mit Verstärkerfunktion, die gemeinsam mit dem Keramikresonator eine Phasenverschiebung von 360° erzeugen, wird die Resonanz gestartet und aufrechterhalten.[6][7]

Eigenschaften

[Bearbeiten | Quelltext bearbeiten]Gehäuse und Abmessungen

[Bearbeiten | Quelltext bearbeiten]- Bauformen von Keramikresonatoren

-

4-MHz-Keramikresonator mit kapazitivem Anschluss

-

SMD-Keramikresonatoren mit kapazitivem Anschluss

-

Bauform eines handelsüblichen Keramikresonators

Keramikresonatoren werden in vielen industrieüblichen Gehäusen, kunststoffumhüllt oder keramikgekapselt geliefert. Naturgemäß weisen die Resonatoren für die kleineren Frequenzen im kHz-Bereich die größten Abmessungen auf und werden auch meist nur in radial-bedrahteter Form für die Leiterplattenmontage angeboten. Für die Frequenzen ab etwa 2 MHz überwiegen SMD-Bauformen für die Oberflächenmontage auf Leiterplatten oder Substraten.

Ein wesentlicher Vorteil von Keramikresonatoren sind die zum Teil deutlich kleineren Abmessungen gegenüber Schwingquarzen, denn durch die mechanischen Eigenschaften der Piezokeramik erreichen sie eine gewünschte Resonanzfrequenz schon bei kleineren Körpermaßen. Außerdem können sie ohne voluminöses Glas- oder Metallgehäuse ihre Funktion erfüllen. Es werden z. B. SMD-Keramikresonatoren für 10 MHz im 0805-Format (3,2 mm × 1,2 mm Grundfläche) angeboten.[8]

Ein entsprechender SMD-Schwingquarz hat z. B. die Abmessungen 3,2 mm × 2,5 mm Grundfläche.[9] Damit benötigen Schwingquarze etwa doppelt so viel Grundfläche wie entsprechende Keramikresonatoren. Hinzu kommt, dass die meisten Keramikresonatoren über eingebaute Lastkondensatoren verfügen. Dadurch kann der gesamte Bauelementeaufwand und somit der gesamte Platzbedarf in der Oszillatorschaltung reduziert werden.

Resonanzfrequenz

[Bearbeiten | Quelltext bearbeiten]Keramikresonatoren für elektronische Geräte werden für Resonanzfrequenzen von etwa 300 kHz bis zu etwa 70 MHz hergestellt.[10] Sie überdecken damit einen sehr großen Bereich an Arbeitsfrequenzen in der Elektronik.

Neben den standardmäßig lieferbaren Keramikresonatoren bis etwa 70 MHz kann durch spezielle Herstellverfahren auch noch der weit höhere Frequenzbereich bis etwa 3 GHz abgedeckt werden.[11]

Frequenztoleranz

[Bearbeiten | Quelltext bearbeiten]Bei Oszillatorschaltungen ist es im Allgemeinen üblich, die Toleranz der Resonanzfrequenz mit dem Gütefaktor oder kurz der Güte Q anzugeben. Die Güte ergibt sich aus den Werten der Induktivität , der Kapazität und dem Verlustwiderstand des Ersatzschaltbildes.

Mit Hilfe der Güte kann daraus die Bandbreite bei der Resonanzfrequenz errechnet werden:

Die Bandbreite einer Frequenzkurve ist umso kleiner, desto größer die Güte bzw. der Gütefaktor ist.

Beispiel: Ein Schwingquarz mit einer Resonanzfrequenz von 10 MHz ist mit einer Güte von 105 spezifiziert. Die Bandbreite beträgt dann 100 Hz. Übliche Frequenztoleranzen für Keramikresonatoren liegen zwischen ±0,1 und ±0,5 %. Sie sind als Anfangstoleranz bei einer definierten Temperatur spezifiziert und weisen gegenüber Schwingquarzen eine deutlich breitere Bandbreite bei ihrer Resonanzfrequenz auf. Die Abweichung von der Resonanzfrequenz wird entweder in Prozent oder in parts per million (ppm) angegeben. 0,1 % entspricht in dieser Angabe dann 1000 ppm. Die Angabe in Prozent ist allerdings mit dem Vorzeichen „±“ versehen, sodass ±0,1 % eine Gesamtbreite von 0,2 % oder 2000 ppm ergeben. Bezogen auf die Resonanzfrequenz von 10 MHz heißt dies, dass der Resonator in diesem Beispiel eine Bandbreite von 5 kHz besitzt, was in diesem Fall dem 50-fachen Wert im Vergleich zum Schwingquarz entspricht.

Die spezifizierte Frequenztoleranz eines Keramikresonators ist ein Maß für die Genauigkeit seiner Ausgangsfrequenz bei einer spezifizierten Temperatur im Anlieferzustand. Die gesamte Frequenztoleranz setzt sich aber zusammen aus der durch die Materialeigenschaften bestimmten Anfangstoleranz, der temperaturabhängigen Toleranz über den Einsatz-Temperaturbereich und der Alterung. Die Summe aller drei Toleranzen ergibt den Wert, der ausschlaggebend für den gewünschten Einsatzbereich ist.

Bei heutzutage üblichen Keramikresonatoren ergibt sich aus den temperaturabhängigen Materialeigenschaften additional zur Anfangstoleranz eine Gesamttoleranz des Resonators, die Werte um die ±9.000 ppm oder darüber erreichen kann. Dieser im Vergleich zu Schwingquarzen recht hohe Wert ist allerdings für viele Anwendungen in elektronischen Geräten, z. B. bei der Taktung von Mikrocontrollern, durchaus noch hinnehmbar. Allerdings wird durch neuere Entwicklungen die Frequenztoleranz von Keramikresonatoren deutlich geringer. Werte, die bei ±3000 ppm liegen, kennzeichnen diese Entwicklungstendenz[12] und neue Werkstoffe mit besserer Temperaturcharakteristik für Keramikresonatoren, die Frequenztoleranz bei ± 500 ppm bieten, lassen jetzt sogar den direkten Vergleich mit Schwingquarzen zu.[12]

Jitter

[Bearbeiten | Quelltext bearbeiten]Unter Jitter (engl. für „Fluktuation“ oder „Schwankung“) versteht man die unerwünschten Schwankungen des Taktsignals, meist verursacht durch thermisches Rauschen oder Phasenrauschen. Jitter ist als Störsignal im Normalfall unerwünscht. Da die Frequenztoleranzen bei Schwingquarzen normalerweise deutlich geringer sind als bei Keramikresonatoren, wird allgemein angenommen, dass der Jitter von Keramikresonatoren größer als der von Schwingquarzen (Quarzresonatoren) sei. Jedoch haben inzwischen Vergleichstests zwischen Quarz- und Keramikresonatoren ergeben, dass z. B. der Kurzzeit-Jitter (periodischer Jitter) mit etwa 10 ppm bei 8 MHz zwischen Keramik- und Quarzresonatoren ungefähr gleich hoch ist. Auch der Langzeit-Jitter bei beiden Resonatortypen hat sich inzwischen als weitgehend identisch erwiesen.[12]

Alterung

[Bearbeiten | Quelltext bearbeiten]Die zeitliche Änderung der Resonanzfrequenz von Keramikresonatoren wird Alterung genannt. Sie beruht darauf, dass einige der parallel ausgerichteten dielektrischen Dipole in ihren dielektrischen Domänen aufgrund mangelnder Stabilität im Laufe der Zeit zerfallen. Das heißt, sie ändern ihre Ausrichtung und tragen dann nicht mehr zum piezoelektrischen Effekt bei. Dadurch ändert sich letztendlich die Resonanzfrequenz, der Resonator „altert“. In der ersten Stunde nach dem Polarisieren der Keramik ist die Änderung der Frequenz am stärksten, danach folgt sie einem logarithmischen Gesetz. Einige Tage nach der Polarisierung ist die messbare Frequenzänderung im Laufe der Zeit recht gering. Sie wird in den Datenblättern führender Hersteller mit etwa ±0,3 % pro 10 Jahre angegeben.[2] Höhere Temperaturen über den Nennbereich hinaus können jedoch die Alterung beschleunigen.

Kopplungsfaktor

[Bearbeiten | Quelltext bearbeiten]Die Effizienz der Umwandlung von elektrischer in mechanische Energie oder umgekehrt im jeweiligen piezoelektrischen Material wird durch den elektromechanischen Kopplungsfaktor angegeben. Dieser Wert ist bei ferroelektrischen Keramiken um den Faktor 5 höher als bei Quarzwerkstoffen.[12]

Eine andere Quelle[13] beziffert den Kopplungsfaktor von Keramikresonatoren sogar als 1000-mal größer als den von Schwingquarzen. Keramikresonatoren liefern also bei gleicher Treiberspannung ein Signal mit deutlich höherer Amplitude als Schwingquarze.

Einschaltgeschwindigkeit

[Bearbeiten | Quelltext bearbeiten]Aufgrund der hohen Effektivität bei der Umwandlung von mechanischer in elektrische Energie ist das Einschwingverhalten von Keramikresonatoren, die sog. Anlaufzeit, bei entsprechend schneller Rückkopplung, zum Teil deutlich schneller als bei Schwingquarzen. Unter der Anlaufzeit versteht man die Zeitspanne, die nach dem Anlegen der Treiberspannung vergeht, bis die Oszillation 90 % ihrer vollen Amplitude erreicht hat. Keramikresonatoren laufen bis zu zwanzigmal schneller hoch als Quarzresonatoren und können Einschwing-Geschwindigkeiten bis hinunter zu 0,4 ms erreichen.[12]

Schutzbeschaltung

[Bearbeiten | Quelltext bearbeiten]In Quarzoszillatorschaltungen kommt häufig ein externer Widerstand zum Schutz vor Überspannungen zum Einsatz, die zu einem Verlust der piezoelektrischen Eigenschaften des Quarzes führen könnten. Da dieses Risiko bei Keramikresonatoren nicht besteht, ist der Bauelementeaufwand bei Oszillatorschaltungen mit Keramikresonatoren durch Verzicht auf den Schutzwiderstand geringer.

Anwendungsbereiche

[Bearbeiten | Quelltext bearbeiten]Keramikresonatoren finden aufgrund ihres günstigen Preises und ihrer kleinen Abmessungen in recht vielen elektronischen Geräten ihren Einsatz. Sie werden beispielsweise als Taktgeneratoren in solchen Mikroprozessorschaltungen eingesetzt, in denen die Frequenzgenauigkeit unkritisch ist.[14] Sie sind außerdem in Zwischenfrequenzfiltern in Rundfunkempfängern, als Taktgeber oder Signalgenerator in preiswerten Uhrenschaltungen, Fernsehgeräten, Videorekordern, Haushaltsgeräten, Mobiltelefonen, Kopierern, Digitalkameras, Sprachgeneratoren, Fernsteuerungen und in Spielzeugen zu finden.

Neuere Entwicklungen auf dem Gebiet der Keramikresonatoren weisen eine deutlich bessere Frequenzgenauigkeit und niedrigere Temperaturabhängigkeit auf, so dass sie auch bisherige typische Einsatzbereiche von frequenzstabilen Quarzoszillatoren bestreiten können, beispielsweise in USB-Schnittstellen oder in lokalen Netzwerken in der Kraftfahrzeug-Elektronik. Diese Neuentwicklungen basieren auf Verbesserungen bei den Verarbeitungsverfahren und neuen Werkstoffen und machen es möglich, SMD-Keramikresonatoren im 0805-Format (3,2 mm × 1,2 mm) in etwa der halben Größe wie entsprechende Quarzbauteile anzubieten.

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Piezozide-Wandler, Valvo-Broschüre, 1968

- ↑ a b Ceramic Resonators (PDF; 714 kB). Abracon Application Notes. 2009, abgerufen am 28. Juli 2010.

- ↑ TECHNICAL NOTE #1: Piezoceramic, Integrity Technology, [1] (Seite nicht mehr abrufbar, festgestellt im November 2022. Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis. (PDF; 31 kB). abgerufen am 7. Februar 2016.

- ↑ Helke, Günter: Piezoelektrische Keramiken, Physikalische Eigenschaften, Zusammensetzung, Herstellungsprozeß, Kenngrößen und praktische Anwendungen

- ↑ J. Koch: VALVO Piezoxide (PXE), Eigenschaften und Anwendungen. Hüthig Verlag, 1988, ISBN 3-7785-1755-4.

- ↑ Phil Elliott, AVX, TECHNICAL INFORMATION, SURFACE MOUNT CERAMIC RESONATORS, PDF

- ↑ Ceramic resonator prinziples, ECS, PDF

- ↑ Murata, Ceramic Resonators (CERALOCKr)(CSTCE_G_A, 8.00-13.99 MHz)PDF; 1,2 MB. (abgerufen am 14. Februar 2018)

- ↑ Petermann-Technik GmbH, MINI-SMD-CRYSTAL SERIES SMD03025/4Archivierte Kopie ( des vom 14. Februar 2016 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. (abgerufen am 7. Februar 2016)

- ↑ Murata, Ceramic Resonators Ceramic Resonators (CERALOCK)

- ↑ Ulrich L. Rohde: Ceramic Resonator Oscillators Challenge SAW Performance, Microwaves & RF, September 2003,[2] (abgerufen am 14. Februar 2016; ED Online ID #5895).

- ↑ a b c d e Kazutaka Hori, Murata, elektroniknet.de, 17. April 2008, Keramikresonatoren vs. Quarzoszillatoren ( des vom 19. November 2011 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. und [3] (abgerufen am 14. Februar 2016)

- ↑ Piezokeramischer Resonator. In: Dieter Sautter, Hans Weinerth: Lexikon Elektronik und Mikroelektronik. VDI-Verlag, 1990, ISBN 3-18-400896-7, S. 507 (eingeschränkte Vorschau in der Google-Buchsuche).

- ↑ 8-Pin FLASH-Based 8-Bit CMOS Microcontrollers, PIC12F629/675 Data Sheet, (PDF; 5,0 MB) (abgerufen am 14. Februar 2016)