Kommutator (Elektrotechnik)

In der Elektrotechnik wird mit dem Kommutator (von lateinisch commutare ‚vertauschen‘) oder Stromwender eine Einrichtung zur Umpolung in elektrischen Maschinen bezeichnet. Eine weniger oft gebrauchte Bezeichnung für diesen Zweck ist Kollektor (von lateinisch colligere‚ (auf)sammeln, auflesen‘).

Geschichte

[Bearbeiten | Quelltext bearbeiten]

Bereits 1834 entwarf Moritz Hermann von Jacobi einen ersten technisch brauchbaren Vorläufer heutiger Stromwender[1] für seinen Motor, mit dem er am 13. September 1838 auf der Newa in Sankt Petersburg ein Schiff antrieb.

Wirkungsweise

[Bearbeiten | Quelltext bearbeiten]Die Gleichstrommaschine kann als E-Motor (durch das Stromnetz angetrieben) oder als Generator (angetrieben z. B. durch eine Turbine) betrieben werden. Der Kommutator ermöglicht hierbei die Wandlung des Wechselstroms in Gleichstrom.

Ein Gleichstrom in den Erregerwicklungen erzeugt ein magnetisches Gleichfeld, das von Pol zu Pol über den Läufer führt. Wird der Läufer gedreht, dann werden in den Leitern der Läuferwicklung Spannungen induziert und zwar Wechselspannungen. Damit eine Gleichspannung entsteht, muss die Verbindung der einzelnen Wicklungselemente zu den Maschinenanschlussklemmen immer dann umgepolt werden, wenn sich die Richtung der induzierten Spannung ändert. Dies geschieht mit Hilfe des Kommutators.

Funktion und Aufbau

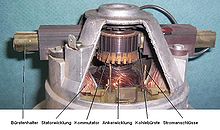

[Bearbeiten | Quelltext bearbeiten]Der Läufer (Anker) der Maschine besteht aus der mit der Welle fest verbundenen, um ein Blechpaket gewickelten Ankerwicklung und den Lamellen des Stromwenders. Die Übertragung des Ankerstroms IA in die Ankerspulen erfolgt über Kohlebürsten, die mit den Stromwenderlamellen in Gleitkontakt stehen. Die Schleifkontakte sind so angeordnet, dass sie während der Drehung die Polung der Ankerwicklungen so wechseln, dass immer diejenigen Wicklungen von Strom entsprechender Richtung durchflossen werden, die sich quer zum Erregerfeld bewegen. Der Stromwender wirkt als mechanischer Schalter zwischen fortlaufend anderen Kontakten (Lamellen). Während des Wechsels ist die Polung an den benachbarten Spulen gleich.

Die Bürsten sind aus einem Material gefertigt, welches eine verschleißarme gute Kontaktierung bietet (oft selbstschmierender Graphit, teilweise gemischt mit Kupferpulver; bei kleinen Motoren für Kassettentonbandgeräte kommen auch Edelmetall-Bürsten zum Einsatz). Die Lamellen sind auf eine isolierende Zylinder- oder Kreisfläche aufgeklebt und besitzen einen Luft-Zwischenraum – Der Abrieb der Bürsten kann sich somit nicht festsetzen und beeinträchtigt die Isolierung nicht.

Betrieb

[Bearbeiten | Quelltext bearbeiten]

Kleinere Gleichstrommaschinen bis zirka 1 kW haben im Ständer nur die von der Erregerwicklung umschlossenen Hauptpole. Bei größeren Maschinen tritt mit dieser einfachen Ausführung Bürstenfeuer auf, verursacht durch Abschaltinduktion, welche versucht, das Feld aufrechtzuerhalten (Lenzsche Regel). Um diesen Schwierigkeiten zu begegnen, werden in den Ständer zwischen die Hauptpole Wendepole mit der Wendepolwicklung eingebaut. Bei großen Maschinen ab zirka 50 kW wird in den Polschuhen der Hauptpole zusätzlich eine Kompensationswicklung untergebracht.

Übermäßige Funkenbildung am Kommutator (Bürstenfeuer) muss vermieden werden, da die dabei entstehende Hitze zu Verschleiß führt. Man verwendet daher möglichst viele Lamellen und Ankerwicklungen und möglichst schmale Bürsten. Die Bürsten verschleißen im Betrieb und werden kürzer. Daher bringt man sie oft in metallischen Führungen unter, in denen sie mittels einer Feder auf den Kollektor gedrückt werden. Zur besseren Kontaktgabe der Bürste mit dem Stromanschluss hat diese oft ein eingepresstes Kupferseil oder sie ist direkt an eine Bronze-Blattfeder angelötet.

Kohlebürsten sind Verschleißteile und können daher bei den meisten Motoren ausgewechselt werden. Auch die Kommutatorlamellen nutzen sich ab, jedoch wesentlich langsamer als die Kohlebürste. Bei gegebener Beanspruchung können dicke Lamellen verwendet werden, um die Lebensdauer des Motors zu erhöhen.

- Vermeidung der Funkenbildung

Bei relativ langsam laufenden Motoren treten beim Betrieb mit 50 Hz Wechselstrom mehrmalige Stromrichtungswechsel in den jeweils von den Bürsten gespeisten Spulen der Ankerwicklung auf. Dabei erfolgt während des Wechsels der jeweils aktuell stromdurchflossenen Kollektorlamellen durch die Rotation beim Durchgang durch die Bürsten in der Regel keine oder nur eine zufällige Koordination zwischen dem Moment des Lamellenwechsels und dem Polaritätswechsel mit dem günstigeren Spannungs-Minimum der Wechselstromwelle. Die Folge sind Funkenüberschläge, auch als Bürstenfeuer bezeichnet, die besonders bei großen Motorleistungen erheblichen Verschleiß verursachen.

Aus diesem Grund wurde bei elektrisch betriebenen Vollbahnen zu Anfang des 20. Jahrhunderts die Frequenz des Bahnstroms auf niedrige Werte zwischen 15 und 16 ⅔ Hz bei Oberleitungs-Spannungen von 10 bis 15 kV für eine kostengünstige Fernübertragung ein betrieblich tragbarer Kompromiss gefunden.

Die bürstenlose bzw. elektronische Kommutierung arbeitet verschleißfrei. Im sogenannten Bürstenlosen Gleichstrommotor werden zur Rotorlageerkennung z. B. Hallsensoren verwendet, welche die Wicklungen über Leistungstreiber (Transistoren, Thyristoren, Triacs) ansteuern.

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]Literatur

[Bearbeiten | Quelltext bearbeiten]- Gregor D. Häberle, Heinz O. Häberle: Transformatoren und Elektrische Maschinen in Anlagen der Energietechnik. 2. Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten 1990, ISBN 3-8085-5002-3.

- Gerd Fehmel, Horst Flachmann, Otto Mai: Die Meisterprüfung Elektrische Maschinen. 12. Auflage, Vogel Buchverlag, Oldenburg/Würzburg 2000, ISBN 3-8023-1795-5.

- Günter Springer: Fachkunde Elektrotechnik. 18. Auflage, Verlag Europa-Lehrmittel, Wuppertal 1989, ISBN 3-8085-3018-9.

- Hermann Linse, Rolf Fischer: Elektrotechnik für Maschinenbauer, Grundlagen und Anwendungen, 12. Auflage, Teubner Verlag Wiesbaden 2005

- Dubbel, Taschenbuch für den Maschinenbau, 14. Auflage, Springer Verlag Berlin Heidelberg New York 1981