Keramik im Alten Ägypten

| Keramik in Hieroglyphen | |||||

|---|---|---|---|---|---|

qerhet qrḥt Keramik | |||||

| |||||

Unter Keramik im Alten Ägypten fasst man alle Gegenstände aus gebranntem Ton aus dem Alten Ägypten zusammen (nach Dorothea Arnold mit Ausnahme figürlicher Gegenstände).[1] Hauptsächlich dienten die Keramikgefäße als Haushaltsware und standen im Zusammenhang mit Lagerung, Zubereitung, Transport und Verzehr von Lebensmitteln und Rohstoffen. Dazu zählen Bier- und Weinkrüge, Wasserbehälter, aber auch die vielfach im Haushalt benutzten Brotbackformen, Feuerbecken, Lampen und Ständer, auf die man rundbodige Gefäße abstellen konnte. Andere Typen dienten rituellen Zwecken. Vielfach wurde Keramik als Grabbeigaben gefunden.

Grundsätzlich wird in der ägyptischen Archäologie zwischen zwei Gruppen von Tonarten nach chemischer und mineralogischer Zusammensetzung und Keramikeigenschaften unterschieden: Niltone und Mergeltone. Der Nilton ist ein Verwitterungsprodukt, das der Nil aus den äthiopischen Bergen nach Ägypten transportierte. Der Ton lagerte sich zwischen dem Jungpleistozän und der heutigen Zeit bei der Nilüberschwemmung an den Ufern ab. Beim Mergelton handelt sich um ein gelblich-weißes Gestein, das in Kalksteinablagerungen eingelagert ist. Die Ablagerungsschichten sind im Pleistozän entstanden, als urzeitliche Wassermassen vom Nil und seinen Nebenflüssen diesen Ton an den jetzigen Wüstenrand herunterschwemmten.

Die ägyptischen Darstellungen auf Grabwänden, Töpferei-Modelle und archäologische Reste von Töpfereiwerkstätten liefern Informationen über Produktion und Organisation der Keramikherstellung. Charakteristisch für die Entwicklungsgeschichte der Keramik ist, dass im Laufe der Zeit neu erfundene Methoden nie ganz die alten ersetzten, sondern das Repertoire erweiterten, so dass schließlich auf den Höhepunkten der Geschichte der Keramik jeder Objektgruppe die ihr gemäße Aufbautechnik zugeordnet ist. Die ägyptischen Töpfer gebrauchten eine große Bandbreite an Dekorationstechniken und -motiven, von denen manche für bestimmte Perioden charakteristisch waren, dazu gehören die Gestaltung ausgefallener Formen, Ritzverzierungen und verschiedene Brandmethoden und Maltechniken.

Ein wichtiges Klassifizierungssystem zur Einteilung der ägyptischen Keramik ist in der Ägyptologie das sogenannte Wiener System, das die Archäologen und Ägyptologen Dorothea Arnold, Manfred Bietak, Janine Bourriau, Helen und Jean Jacquet und Hans-Åke Nordström bei einem Treffen 1980 in Wien entwickelten.

In der archäologisch-relativen Chronologie hat sich die Methode der Keramik-Seriation als nützlich erwiesen. Diese Methode wurde 1899 von W. M. Flinders Petrie eingeführt. Sie basiert auf Veränderungen der Gefäße und dem Auftreten und Verschwinden verschiedener Typen im Laufe der Zeit.

Werkstoffe

[Bearbeiten | Quelltext bearbeiten]Für das Verständnis von Entwicklung, Art und Herkunft der Keramik ist das Verständnis des Werkstoffs Ton notwendig. Grundsätzlich wird in der ägyptischen Archäologie zwischen zwei Gruppen von Tonarten nach chemischer und mineralogischer Zusammensetzung und Keramikeigenschaften unterschieden: Niltone und Mergeltone. Als weitere Gruppe lässt sich eine Mischung der beiden Gruppen hinzufügen.[2]

Nilton

[Bearbeiten | Quelltext bearbeiten]

Der Nilton ist ein Verwitterungsprodukt, das der Nil aus den äthiopischen Bergen nach Ägypten transportierte. Der Ton lagerte sich zwischen dem Jungpleistozän und der heutigen Zeit bei der Nilüberschwemmung an den Ufern ab. Folglich können Ablagerungen sowohl weit entfernt vom heutigen Flussverlauf als auch innerhalb der heutigen Flussebenen vorkommen. Der Ton zeichnet sich chemisch durch einen hohen Siliciumgehalt und hohe Anteile an Eisenoxiden aus. Mineralogisch gesehen handelt es sich um Glimmer- und Illit-reiche Sediment-Tone, denen Sand und verschiedene Gesteinspartikel aus dem weiträumigen Einzugsgebiet des Nils bereits beigemischt sind (und nicht von Menschenhand hinzugefügt werden müssen).[2][3] Der Ton wird rot bis braun, wenn er in einer oxidierenden Ofenatmosphäre gefeuert wird. Im Rohzustand variiert er von Grau bis fast Schwarz.[4]

Mergelton

[Bearbeiten | Quelltext bearbeiten]

Der Mergelton (auch Wüstenton) taucht entlang des Niltals zwischen Esna und Kairo, in den Oasen und an den Deltarändern auf. Es handelt sich um ein gelblich-weißes Gestein, das in Kalksteinablagerungen eingelagert ist. Die Ablagerungsschichten sind im Pleistozän entstanden, als urzeitliche Wassermassen vom Nil und seinen Nebenflüssen diesen Ton an den jetzigen Wüstenrand herunterschwemmten.[5] Mergelton bezeichnet eine Reihe von schon der Grundsubstanz nach ganz verschiedenen Tonarten. Als Gemeinsamkeit weisen sie einen geringeren Anteil an Silicium und einen bedeutend höheren Gehalt an Calcium auf (daher der Name Mergel = Ton und Kalk).[6] Die wichtigsten Mergelton-Arten sind:[4]

- Qena-Tone: sekundäre Ablagerungen wie solche aus dem Wadi Qena. Solche Tone stammen von Sedimenten, die vom Wadi heruntergespült wurden und sich mit lokalem Schiefer und Kalkstein vermischten.

- Mergeltone, die von Schiefer und Kalkstein stammen, der entlang des Nils zwischen Esna und Kairo gefunden wurde.

Mergeltone werden normalerweise cremeweiß oder weiß, wenn sie in einer oxidierenden Atmosphäre gebrannt werden. Zudem kann der Schnitt rosa oder orange Zonen aufweisen. Diese Tone sind reich an Mineralsalzen, so dass die Oberfläche häufig mit einer dünnen Schicht von verwitterten Salzen bedeckt ist, die gebrannt eine weiße Oberfläche formt, die durch Unachtsamkeit fälschlicherweise für einen „Überzug“ gehalten werden kann. Bei ausreichender Brenntemperatur (ca. 1000 °C) wird diese Beschichtung olivgrün und ähnelt einer grünen Glasur.[7]

-

Getrockneter, tonhaltiger Nilschlamm im jährlich überschwemmten Bereich am Nilufer bei Karima

-

Tonminerale nach Aufbereitung

Herstellung

[Bearbeiten | Quelltext bearbeiten]

Materialwahl

[Bearbeiten | Quelltext bearbeiten]Die Materialwahl wurde bestimmt durch örtliche Gegebenheiten und die Funktion des herzustellenden Gegenstandes. Der Nilton wurde hauptsächlich für Haushaltsgeschirr und Formen und Behälter des Handwerks wie der Keramik für den rituellen Gebrauch verwendet. Mergeltone waren vorherrschend im Vorratswesen und dort, wo verfeinerte Produkte (Figurengefäße und Ähnliches) hergestellt wurden.[8]

Abbau des Tons

[Bearbeiten | Quelltext bearbeiten]Es gibt wenige präzise Informationen darüber, wie und wo die altägyptischen Töpfer das Rohmaterial abbauten, wie beispielsweise Besitzverhältnisse der Gruben, Organisation des Transports und Zuteilung an die Töpfer.[8] Generell kann man sagen, dass der Ton aus drei verschiedenen Geländen stammen konnte: vom Ufer des Nils oder eines Bewässerungskanals, von der Wüstenebene neben den Kultivierungsflächen oder von den Hügeln der höher gelegenen Wüste. Eine Darstellung im Grab des Rechmire (TT100) zeigt Arbeiter beim Abbau eines Haufens von Nilschlamm mit Hacken für die Lehmziegelherstellung. Ton für die Keramikherstellung könnte auf die gleiche Weise abgebaut worden sein. Die Szene zeigt auch, dass Nilton nicht unbedingt von einem Feld gewonnen werden musste. Nilton-Haufen wurden, wie heute noch, beim Ausheben eines Kanals angesammelt.[9]

-

Abbau von Nilschlamm für die Lehmziegelherstellung.

Präparieren des Tons

[Bearbeiten | Quelltext bearbeiten]

Mit der Aufbereitung des Tones setzten üblicherweise die ägyptischen Darstellungen auf Grabwänden ein. Hinzu kommen Modelle, die Einzelheiten teilweise etwas anders wiedergeben. Eindeutige archäologische Reste von Töpfereiwerkstätten sind dagegen eher selten. Vermutlich handelte es sich um äußerst vergängliche Anlagen.[8]

Ton, der Luft ausgesetzt ist, trocknet sehr schnell. Deshalb erhielten die Töpfer den Ton (insbesondere den Mergelton aus der Wüste) oft als trockene, steinige Klumpen, die zuerst zerkleinert und mit Wasser gemischt werden mussten, um sie formbar zu machen.[10] Der Rohton wurde auch getrocknet und pulverisiert, um gröbere Verunreinigungen wie Steinchen durch Sieben zu entfernen. Eine weitere Möglichkeit war die Schlämmung des Tons durch mehrfaches Sich-Setzen-Lassen der schweren Tonbestandteile im Wasser und Abschöpfen der feinen Teile oben. Es gibt keine Belege für einen solchen Prozess in der Töpfereiwerkstatt und der Keramik in Ayn Asil (Dachla),[11] aber mögliche Hinweise dafür in Hierakonpolis.[12] Die Schlämmung musste in einer oder mehreren Gruben beziehungsweise Wasserbecken durchgeführt werden. Die Töpfereidarstellung im Grab des Kenamun (TT93) wurde schon dahingehend interpretiert, dass sie auch ein Becken zur Schlämmung zeigt. Zumindest für den Ton der Meidumschalen im Alten Reich und den auffallend homogenen Nilton seit dem Beginn der 18. Dynastie ist eine verfeinerte Reinigungstechnik anzunehmen.[13]

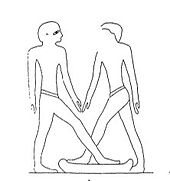

Das Bildschema zeigt für die Aufbereitung des Tons einen oder zwei Männer, die die aufgeweichte, mit Wasser vermischte Tonmasse mit Füßen treten, um ihn in eine plastische, formbare Masse zu verwandeln. Bei diesem Bearbeitungsschritt konnte der Ton mit Magerung versetzt werden, wenn er nicht bereits über feinere Verunreinigungen wie Sand und andere Materialien verfügte. Wichtig war, dass diese nicht zu grob oder zu scharfkantig waren: „Eine zu grobe Magerung kann die Gefässwand instabil machen, wenn die plastischen Tonminerale nicht ineinandergreifen können. Scharfkantige Partikel wie Steinchen können den Töpfer beim Kneten und Formen der Gefässe verletzen und verhindern, dass eine ebene Oberfläche entsteht.“ Durch den Zusatz von ausgewogener Magerung wurde der Ton „plastischer, leichter formbar und stabiler beim Gefässaufbau, außerdem poröser und luftdurchlässiger, was die Eigenschaften beim Trocknen, Brennen und Gebrauch des fertigen Gefässes verbessert“.[14]

Nach dem Vermischen mit Wasser ist die Tonmasse voll von Luftblasen. Um eine Rissbildung während des Brennprozesses zu verhindern, mussten diese beim sogenannten Walken entfernt werden. Dabei wurden zwei Hälften einer Tonmasse mit relativ großem Kraftaufwand gegeneinander geschlagen. Im Bildschema knetete anschließend ein Arbeiter in gebückter Körperhaltung den Ton mit den Händen, ehe er die gewalkten Ballen direkt dem Töpfer weiterreichte.[15]

Methoden der Formgebung

[Bearbeiten | Quelltext bearbeiten]Für die Keramikherstellung des Alten Ägypten lassen sich fünf verschiedene Aufbautechniken unterscheiden:[16]

- von Hand

- unter Verwendung eines drehbaren Untersatzes

- mit einer von der Hand des Töpfers betriebenen Töpferscheibe („langsam drehende Scheibe“)

- unter Zuhilfenahme von Modeln

- auf der schnell drehenden, durch einen Gehilfen oder den Fuß des Töpfers angetriebenen Töpferscheibe

Charakteristisch für die Entwicklungsgeschichte der Keramik ist, dass im Laufe der Zeit neu erfundene Methoden nie ganz die alten ersetzten, sondern das Repertoire erweiterten, „so dass schliesslich auf den Höhepunkten der Geschichte der Keramik jeder Objektgruppe die ihr gemässe Aufbautechnik zugeordnet ist“.

Aufbau von Hand

[Bearbeiten | Quelltext bearbeiten]

Für den Aufbau von Hand lassen sich wiederum verschiedene Techniken unterscheiden: Aufwülsten von mehreren Tonwürsten auf einer Bodenplatte, Lappen und freies Modellieren. Diese drei Fertigungsweisen wurden von der Vorgeschichte bis ins Alte Reich oder noch länger verwendet.[17]

Das freie Modellieren durch Kneten und Ziehen mit der Hand ist die älteste und zugleich langlebigste Technik des Formens. Sie kam in der Fayum-A-Kultur und der Merimde-Kultur für alle Gefäße zum Einsatz und wohl auch noch in der Badari-Kultur, im Alten Reich noch für bestimmte Typen und zu allen Zeiten für rundplastische Figuren und Modelle.[18] Die Waren sind dickwandig. Erkennbar ist die Technik an Druck- und Pressspuren, die durch das Aneinanderfügen der Tonklumpen entstanden sind.[17]

Beim Lappen werden rechteckige Tonplatten aneinandergefügt (Plattentechnik). Die Technik ist unter anderem daran zu erkennen, dass die Gefäße meist in rechteckige Scherben zerfallen. Sie dürfte in großem Umfang im frühen Ägypten zur Anwendung gekommen sein, spätestens seit größere Tongefäße geformt wurden. Durch die ganze pharaonische Zeit bis zu den Römern wurden große Bottiche in dieser Technik hergestellt.[8][17][19]

Beim Aufbauen mit Tonwürsten wurde auf einen angetrockneten Wulst der nächste aufgesetzt. Diese Technik konnte bei der spätvorgeschichtlichen Keramik von Heliopolis beobachtet werden.[8][17][17][20]

Aufbau auf einem drehbaren Untersatz

[Bearbeiten | Quelltext bearbeiten]

Seit dem Chalkolithikum kam ein drehbarer Untersatz für die Technik des Gefäßaufbaus zur Anwendung. Dieser entstand vielleicht aus dem Bedürfnis, „dem zu formenden Gefäss eine gleichmässige Rundung des Körpers und besonders der Öffnung zu verleihen“. Die Technik ist deutlich an horizontalen Drehspuren in der Öffnung zu erkennen.[17] Im Unterschied zur Töpferscheibe sind die Drehbewegungen wegen des Fehlens einer fixen Achse nicht zentriert.[21]

Für den drehbaren Untersatz kommen Schalen, Platten, Körbe und Matten, Textilien und sogar Keramikscherben in Frage, die sich zusammen mit dem Gefäß im Aufbau drehen. Entscheidenden Gebrauch vom Vorteil der Drehbewegung machte der Töpfer erst bei der Fertigung des Gefäßoberteils. Die bereits bekannten Techniken fanden nun in Kombination Verwendung. So weisen vor allem geschlossene Gefäße im unteren Bereich Druckspuren des freien Handaufbaus auf, der Rand wurde jedoch nach Vollendung des ganzen Gefäßes nachgedreht.[17][8]

Aufbau auf einer von Hand betriebenen, langsamen Drehscheibe

[Bearbeiten | Quelltext bearbeiten]Eine wichtige Erfindung war die achsenzentrierte Töpferscheibe. Diese ermöglichte es dem Töpfer, mit der einen Hand die Unterlage mitsamt dem Gefäß zu drehen und mit der anderen Hand das Gefäß zu formen.[22]

Nach Dorothea Arnold wurde die langsame Drehscheibe im Lauf der 4. Dynastie erfunden.[23] E. Christiana Köhler zufolge dürfte der Datierungsansatz jedoch auf einen deutlich früheren Zeitpunkt zu korrigieren sein: „Die Innovation der Töpferscheibe ist nämlich eine Entwicklung, die im allgemeinen mit einer gewissen Form von Massenproduktion einhergeht. Sie ermöglicht ein serienmäßiges Abdrehen und eine schnelle Abfolge von fertigen Gefässen.“[22] Diese Entwicklung lässt sich recht deutlich anhand der in Massenproduktion hergestellten konischen Schalen der mesopotamischen Uruk-Kultur in Habuba Kabira verfolgen.[24]

Zur Herstellung wurde zunächst ein großer Tonkegel auf der Scheibe angehäuft. Die Spitze des Kegels war der eigentliche Drehpunkt, von dem die Schalen hochgezogen wurden. Danach schnitt man sie mit einem Draht oder einer Schnur vom Kegel ab. Dabei entstanden Schalen mit relativ starker Wandung in Bodennähe und Abdreh- oder Abziehspuren auf der Bodenunterseite. Christiana Köhler konnte solche Abziehspuren auf Gefäßen der Frühzeit ausmachen, was eine Produktion auf der langsamen Drehscheibe schon in dieser Zeit wahrscheinlich macht.[22]

-

Aufbau eines Gefäßes auf einer von Hand betriebenen Drehscheibe

-

Drehbare Töpferscheibe

-

Aufbau von Keramik mit Drehscheibe in Indonesien (um 1930)

Aufbau mit Hilfe von Modeln

[Bearbeiten | Quelltext bearbeiten]Es ist anzunehmen, dass insbesondere die Backformen für Kegelbrote unter Zuhilfenahme eines Modelkerns geformt wurden. Vermutlich wurden sie um einen kegelförmigen (Holz-)Kern geformt, der die Form der zu backenden Kegelbrote hatte.[22]

Aufbau auf der schnell drehenden Töpferscheibe

[Bearbeiten | Quelltext bearbeiten]

Der Aufbau auf der schnell drehenden, durch einen Gehilfen oder den Fuß des Töpfers angetriebenen Töpferscheibe wurde erst relativ spät, frühestens im Neuen Reich, entwickelt. Erstmals zeigt eine Darstellung im Grab des Kenamun aus der Mitte der 18. Dynastie eine tiefe Drehscheibe, bei der ein Assistent an der Drehscheibe greift und so dem Töpfer dabei hilft, die Drehscheibe zu betätigen, während der Töpfer selbst seinen Fuß zu Hilfe nimmt, um die Scheibe zu stabilisieren.[25]

Oberflächenbearbeitung

[Bearbeiten | Quelltext bearbeiten]

Das geformte Gefäß musste zunächst antrocknen, um der Wandung für die weitere Bearbeitung eine ausreichende Stabilität zu verleihen. In einem sogenannten lederharten Zustand war dann noch ausreichend Feuchtigkeit im Ton vorhanden, um plastische Veränderungen anzubringen. In diesem Stadium erfolgte (wenn gewünscht) die Bemalung und das Anbringen von Überzug und Schlicker. Nach weiterem Eintrocknen wurden die Gefäße eventuell überpoliert.[26] Für die Politur der Gefäßoberfläche gibt es zwei verschiedene Techniken:[27]

- Die Politur durch Reiben ohne nennenswerte Druckanwendung erzeugt einen gleichmäßigen, leicht matten Glanz. Beispiele dafür sind die Krüge des Alten Reiches, Krüge und Schüsseln der Ersten Zwischenzeit und vielleicht auch des Mittleren Reiches.

- Bei der Politur mit einem Kiesel (engl. burnish) oder sonst einem harten Gegenstand wird dagegen beträchtlicher Druck auf die Gefäßoberfläche ausgeübt. Es entsteht eine hochglänzende Fläche, bei der aber nur in seltenen Fällen besonders sorgfältiger Arbeit nicht Politurstreifen sichtbar bleiben (zum Beispiel bei den Meidumschalen des Alten Reiches). In der Thinitenzeit und der 17. und 18. Dynastie haben sich die Töpfer den Umstand der Sichtbarkeit der Politurstreifen zu einer eigenen Form von Dekor zunutze gemacht.

In diesem Stadium konnten auch Impresso- und Einritzverzierungen angebracht werden, „denn der Ton war noch feucht genug, um bei diesem Vorgang nicht zu reißen, und bereits ausreichend getrocknet, so dass keine Aufwerfungen beim Ritzen entstanden“. Diese wurden je nach Muster mit verschiedenen Instrumenten wie Knochen- oder Holznadeln, Kämmen aus Knochen oder Muscheln oder Silex-Messern angebracht.[26]

Nach einer ersten Trocknungsphase erfolgte auch die Zurichtung des runden Bodens. Diese wurde vor der 17. Dynastie in Handarbeit durchgeführt, indem er mit einem flachen Instrument zugeschnitten und verstrichen wurde. Ebenfalls wurden Standringfüße handgeschnitten oder aus hinzugefügter Tonmasse frei modelliert und angesetzt. Nach dem Beginn der 17. Dynastie wurden dagegen Standringfüße auf der Töpferscheibe aus der bereits am Gefäßboden vorhandenen Tonmasse gedreht. Auch runde Böden und Standflächen zeigen nun zunehmend Drehspuren an der Außenseite.[28]

Trocknung

[Bearbeiten | Quelltext bearbeiten]Bei der Trocknung mussten die Gefäße unter gut kontrollierten Bedingungen aufgestellt werden, damit alle Teile gleichmäßig trocknen und schrumpfen und sich somit nicht verformen.[29] Bei diesem Prozess musste möglichst viel Wasser verdunsten, da das verbleibende, chemisch gebundene Wasser zu Beginn des Brennvorgangs und bei Erreichen des Siedepunktes anfängt zu kochen und zu verdampfen: „Dies führt zu einer Volumenausdehnung des Wasserdampfes, was zu Abplatzungen und Bruch führt, wenn er nicht entweichen kann.“[30]

Je nach Wetter und Sonneneinstrahlung wurden die Gefäße zur Trocknung an der Sonne (bei geringer Sonneneinstrahlung) oder im Schatten (bei hoher Sonneneinstrahlung) oder in geschlossenen Räumen (bei Regen und Kälte) aufgestellt. Der Trocknungsvorgang konnte mehrere Tage andauern und hing unter anderem von den Wetterbedingungen, aber auch der Größe, Wandstärke und Porosität der Gefäße ab. Auch nach scheinbar völliger Austrocknung waren immer noch etwa drei bis fünf Prozent Restfeuchtigkeit vorhanden, die erst während des Brandes verlorengingen.[26]

Brand

[Bearbeiten | Quelltext bearbeiten]

Durch den Brandvorgang ändert sich der Zustand von einem plastischen zu einem aplastischen Material. Bis zu diesem Punkt ist es möglich, einem Gefäß Wasser hinzuzufügen und es wieder in den plastischen Ton zu verwandeln und so wiederzuverwerten. Nach dem Brand sind stark beschädigte Gefäße wie Fehlbrände nahezu unbrauchbar.[31]

Damit die sogenannte keramische Wandlung stattfinden kann (das heißt die Verwandlung des Tons in eine endgültige und flüssigkeitsbeständige Form), muss eine Temperatur von 550–600 °C erreicht werden. Davor wird bei etwa 100 °C die beim Trocknen verbleibende Restfeuchtigkeit an die Luft abgegeben und bei einer weiteren Erhitzung auf 300 °C entweicht das chemisch gebundene Wasser (Kristallwasser). Wichtig während des Brandes ist die Zuführung von Sauerstoff, der beim Verbrennen des Brennstoffes verbraucht (reduziert) wird: „Wird er nicht weiter zugeführt, d.h. durch Öffnungen, Düsen oder Klappen, so entwickelt sich eine mit Kohlenmonoxid oder mit freiem Kohlenstoff angereicherte Brennatmosphäre, und es entsteht schwarzes bis schwarzbraunes Eisen-II-Oxid, das der gebrannten Keramik eine graue bis braunschwarze Farbe verleiht.“ Dies ist ein reduzierender Brand. Beim oxidierenden Brennvorgang (Oxidation) dagegen wird während des Brandes Sauerstoff zugeführt. Die Eisenminerale im Ton nehmen Sauerstoff auf und färben sich rot. Es entsteht dabei rotes bis rotbraunes Eisen-III-Oxid. Diese Keramik ist von rotbrauner Farbe.[26]

Das einfachste und früheste Brennverfahren ist das offene Feuer. Die zu brennenden Gefäße wurden mit Brennmaterial überhäuft und gefüllt. Sie wurden auf dem flachen Boden niedergelegt, von einer kleinen Mauer umgeben oder in eine Grube niedergelegt. Während des Brennvorganges hatte man relativ wenig Kontrolle über den Brennprozess. Das Brenngut hatte direkten Kontakt mit den Flammen und dem Brennstoff, der schnell erhitzt und wieder schnell abkühlt.[31][26]

Eine Optimierung des Brennergebnisses wurde erreicht, indem Düsen angebracht, der Brennraum mit hitzespeichernden Wänden ummauert und Brenngut und Brennstoff getrennt wurden. Dieses technologische Stadium wurde spätestens im früheren Alten Reich, wenn nicht schon in der Frühzeit oder der späten Vorgeschichte erreicht.[32]

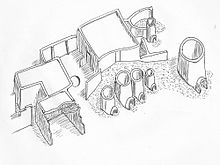

Die einfachste Konstruktion eines Töpferofens war ein Schachtofen ohne Trennung von Feuerraum und Brennkammer. Durch die Schachtöffnung konnte dieser von oben beladen und eine Öffnung am Boden befeuert werden. Diese Öffnung ermöglichte bei Bedarf die Zufuhr von Sauerstoff, die zu einer oxidierenden Brennatmosphäre führen konnte. Der Ofen musste nun zunächst eine gewisse Brenntemperatur erreichen, um das Brenngut in der Brennkammer zu erhitzen. Dadurch wurde der Brand länger und gleichmäßiger.[32]

Der nächste technologische Fortschritt war das Einführen einer Lochtenne, die den Feuerraum von der Brennkammer trennt. Dadurch wird verhindert, dass rauchige Flammen und carbonisiertes Brennmaterial mit der Keramik in Kontakt kommen und Flecken und Schmauchung verursachen.[32] Die zu brennenden Gefäße wurden im oberen Teil aufgestapelt, mit der Öffnung nach unten. Die heißen Gase stiegen an den Gefäßen vorbei auf und zirkulierten in ihnen, und dadurch wurde der Ton gebrannt.[33] Solche Schachtöfen mit Lochtenne sind seit dem Alten Reich durch bildliche Darstellungen und archäologische Funde belegt.

Dekoration

[Bearbeiten | Quelltext bearbeiten]

Die ägyptischen Töpfer verwendeten eine große Bandbreite an Dekorationstechniken und -motiven, von denen manche für bestimmte Perioden charakteristisch waren. Während des Bearbeitungsprozesses gab es drei Möglichkeiten, um solche anzubringen: vor, während oder nach dem Brennen.

Die Töpfer spielten seit der prädynastischen Zeit mit der Formgebung, indem sie die Töpferei kreativ gestalteten oder andere Materialien wie Korbflechterei, Metall, Holz oder Stein nachahmten. Die meisten der ausgefallenen Formen (fancy features[34]) wurden während des Aufbaus und der Oberflächenbearbeitung angebracht, lange vor dem Brennen. Die Elemente wurden entweder aus einem Stück Ton von Hand geformt oder in Formen eingepresst und im lederharten Zustand gegen das Gefäß gedrückt, wovon in vielen Fällen Fingerabdrücke auf den Gefäßinnenseiten zeugen. Bei figürlichen Gefäßen waren dies oftmals Teile des menschlichen oder eines tierischen Körpers oder das Gesicht des Gottes Bes oder der Göttin Hathor. Weit verbreitet war auch das Ausschneiden von Teilen des Gefäßes im lederharten Zustand, um nicht-keramische Materialien zu imitieren.[35]

Bereits bei der frühesten ägyptischen Keramik, einer frühen Phase der Merimde-Kultur, fanden sich Ritzverzierungen wie Fischgrätmuster. Bei dieser Technik wurden mit einem scharfkantigen Instrument wie Hölzchen, Messer, Nadeln oder Fingernägel größere Tonmengen von der lederharten Oberfläche herausgetrennt.[36]

Da die Töpfer im 5. Jh. v. Chr. nur einfache Brandmethoden in einer Brenngrube kannten, enthielten diese Gefäße oft einen schwarzen oberen Rand. Diese schwarzen Ränder wurden zunehmend ein dekoratives Element, welche gewisse technische Kenntnisse erforderte. In Kombination mit einer dunkelroten Farbe und mit einer Pollitur wurde die black-topped-Ware zu einer der versiertesten und beliebtesten Ware. Die schwarze Farbe wurde durch Karbonisation (Verkohlung) erreicht, zum Beispiel durch Einsickern von Rauchpartikeln in die Tonmasse. Einige Fragen zu dieser Herstellungstechnik sind jedoch noch nicht geklärt.[37]

Gemalte Dekorationen wurden mit einem Pinsel vor oder nach dem Brennen aufgetragen. Für spezielle Muster wurde Farbe auch auf die Oberfläche gespritzt oder die Gefäße wurden in die Farbe gedippt. Es gab im alten Ägypten acht Haupt-Stile von gemalter Dekoration:[38]

- Petries white-cross-lined-Stil: Diese Keramik fand sich nur in Oberägypten für die Naqada-Kultur der Stufe I (ca. 4000–3500 v. Chr.). Sie besteht meist aus Nilton (Nilton A). Die Oberfläche reicht von dunkelrot bis rötlich braun und weist eine Politur auf. Charakteristisches Merkmal ist die weiße bis cremefarbene Bemalung (vorwiegend geometrische Muster, daneben auch Tiere, Pflanzen, Menschen und Boote).

- Petries decorated-Stil: Diese Keramik ist typisch für die Naqada-Kultur der Stufen II und III (ca. 3500–3000 v. Chr.). Sie besteht meist aus Mergelton (Mergelton A1). Die Oberfläche ist gut geglättet, jedoch nicht poliert. Die Farbe reicht von hellrot bis gelblich grau. Auf der Oberfläche wurde mit rot-brauner Farbe eine Bemalung aufgetragen. Hauptmotive sind Schiffe, Wüstenwild, Flamingos, Menschen, Spiralen, Wellenlinien und Z-Linien.

- Der white-background-Stil: Dieser Stil kam in der Ersten Zwischenzeit, im frühen Mittleren Reich, im Neuen Reich und in der Spätzeit vor. Die Waren dieses Stils wurden nach dem Brennen auf einem weißen Hintergrund verschiedenfarbig dekoriert. Die Dekoration enthält normalerweise sorgfältig ausgearbeitete Opfer-Szenen.

- Der scenic-Stil: Dieser Stil kam sporadisch zu allen Zeiten vor. Er ist eng verwandt mit dem white-background-Stil, außer dass die Szenen direkt (ohne weißen Hintergrund) auf die Gefäßoberfläche gemalt wurden.

- Der blue-painted-Stil: Dieser Stil kam von der Mitte der 18. Dynastie bis zum Ende der 20. Dynastie vor. Es kamen vor allem blaue Farbpigmente zum Einsatz, zusätzlich auch schwarze, rote und seltener gelbe. Es handelte sich hauptsächlich um florale Dekorationselemente: Lotus-Blumen und -Knospen sowie einzelne Blütenblätter von verschiedenen Blumen wurden so aufgemalt, dass der Eindruck entsteht, als wären sie an Fäden um Hals und Schulter der Gefäße geschnürt. Auch Darstellungen von jungen Tieren und Embleme der Götter Hathor und Bes kamen vor. Die Keramik wurde hauptsächlich aus Nilton gefertigt.

- Der brown-and-red painted-Stil: Dieser Stil entstand zu Beginn der 18. Dynastie aus dem Dekorationsbrauch von einfachen Linien im späten Mittleren Reich und der 2. Zwischenzeit. Im Gegensatz zum blue-painted-Stil bestand diese Keramik vorwiegend aus Mergelton. Der Stil bestand aus sehr spezifischen Dekorationsmustern: Diese enthielten eine Gruppe von zwei bis vier parallelen Linien, zwischen die verschiedene Elemente wie Punkte, Zickzack-Linien, Wellenlinien und andere gemalt wurden. Die Elemente wurden durch verschiedene Farben zusätzlich unterschieden: entweder braune Elemente und rote Linien oder umgekehrt.

- Der lotus-flower-and-crosslined-band-Stil:

-

Dekorierte Keramik-Gefäße der Naqada-II-Zeit (Petries decorated-Stil)

-

Black-Topped-Keramik aus der Naqada-I-Zeit

-

Bes-Gefäß

Objekte und Funktion

[Bearbeiten | Quelltext bearbeiten]

Unter dem Begriff Keramik fasst man in der Ägyptologie alle nicht-figürlichen Gegenstände aus gebranntem Ton zusammen. Die Mehrheit der Keramikgefäße diente sicherlich als Haushaltsware und stand im Zusammenhang mit Lagerung, Zubereitung, Transport und Verzehr von Lebensmitteln und anderen Rohstoffen. Dazu zählen auch noch die vielfach im Haushalt benutzten Brotbackformen, Feuerbecken, Lampen und Ständer, auf die man rundbodige Gefäße abstellen konnte. Andere Typen wiederum dienten rituellen Zwecken. Teilweise wurden auch Wasserrohre aus ineinandergesteckten Amphoren konstruiert, eigentliche Keramik-Rohre gab es erst seit der römischen Zeit. Musikinstrumente wie Rasseln stellte man ebenfalls aus Tongefäßen her, indem man Flaschen mit Kieseln füllte und die Öffnungen vor dem Brand verschloss.[1][39]

Hinweise auf die Funktion eines Gefäßes geben Darstellungen in Gräbern, Aufschriften, die Form, die Machart, Inhaltsreste und der archäologische Fundkontext. In den Gräbern sind die Gefäße oft nur schematisch gezeichnet. Trotzdem konnte in wenigen Fällen die Funktion der Gefäße anhand der Grabdarstellungen identifiziert werden. Dazu gehören Brotformen, Spinnschalen und Bierkrüge. Die Formen der Bierkrüge lassen sich anhand der Reliefdarstellungen (zum Beispiel in der Mastaba des Ti) mit Szenen der Bierherstellung festlegen: ovoide, rundbodige Flaschen mit häufig schwach ausgeprägter Randlippe, die meist grob geformt und aus einem stark mit organischen Bestandteilen gemagerten Ton hergestellt sind.[39][40]

Aufschriften, die den Inhalt der Gefäße angeben, sind im Neuen Reich nichts Ungewöhnliches. Dadurch können Weinkrüge und Fleischgefäße identifiziert werden, wenn auch Weinkrüge für andere Rohstoffe wie Öl und Honig verwendet wurden. Einer der größten Funde von beschrifteten Weingefäßen stammt aus dem Grab des Tutanchamun (KV62). Die Inschriften auf den 26 beschrifteten Weinkrügen liefern bessere Informationen über den darin enthaltenen Wein als die meisten modernen Flaschenetiketten. Das Jahr der Lese wurde mit dem Regierungsjahr des Königs angegeben. Weiter wurden die Qualität, die Herkunft der Weintrauben, die Eigentümer des Weingartens sowie der Oberwinzer, der für das Produkt verantwortlich war, vermerkt.[41] (Siehe auch Wein im Alten Ägypten.)

Die Gefäße selbst geben ebenfalls Hinweise zu ihrer Verwendung, beispielsweise die Art des Tons, die Oberflächenbehandlung und die Form. Unter gewissen Umständen ist Porosität (Durchlässigkeit) wünschenswert oder nicht. So lassen moderne Vorratsgefäße für Wasser wie Zirs und Gullas das Wasser durch die Wände sickern, um so den Inhalt durch Verdunstung zu kühlen („Verdunstungskälte“).[42] Dieser Effekt kann mit der Fertigung aus einem hellen Ton oder mit einem hellen Überzug optimiert werden. Deshalb interpretierte Christiana Köhler bei der Bearbeitung der frühzeitlichen Keramik aus Buto bauchige Flaschen oder Krüge, die aus der Standard-Grundmasse mit weißem Überzug oder aus einem hellen, grobkörnigen Mergelton hergestellt wurden, teilweise als Wasserbehälter. Ein gegenteiliger Effekt kann durch einen dichten Überzug erzielt werden. Dadurch werden die Poren der Oberfläche verfüllt und die Gefäßwandung wird für Flüssigkeiten undurchlässig. Diesen Zweck erfüllt auch eine polierte Oberfläche. Dies macht ein Gefäß auch pflegeleichter und hygienischer, da keine (Speise-)Rückstände haften bleiben. Dies kann bei Trink- und Speiseschalen und Tellern sinnvoll sein.[40]

-

Weinkrüge aus Abydos aus der Frühzeit

Sozialer Kontext der Produktion

[Bearbeiten | Quelltext bearbeiten]

Die Bestimmung der Keramik-Industrie im weiteren sozialen und ökonomischen Kontext der altägyptischen Gesellschaft wurde bisher in der Keramik-Forschung nur oberflächlich behandelt.[43]

Grabdekorationen und Töpfereimodelle geben nur wenige Anhaltspunkte zum Kontext, in dem die Herstellung erfolgte. Die Darstellungen aus dem Alten Reich stehen in enger Verbindung mit Brauerei- und Bäckereiszenen, die aber auch unabhängig von der Keramikherstellung dargestellt wurden. Dies deutet darauf hin, dass die Keramikproduktion ein selbstverständlicher Teil der Nahrungsmittel-Herstellung war. Außerdem benötigten die Grabbesitzer Essen und Trinken im Jenseits und nicht die leeren Gefäße.[44]

Modelle von Töpfereiwerkstätten aus der ersten Zwischenzeit und dem Mittleren Reich geben zumindest ein wenig Aufschluss darüber, wo die Produktion stattfand. In allen Fällen fand sie im Freien statt, manchmal in einem geschlossenen Hof. Des Weiteren finden sich aus dem Mittleren Reich Szenen in den Gräbern von Beni Hasan. Hier steht die Keramik-Produktion eher in Verbindung mit anderen Handwerken wie Tischlerei, Metallurgie, Textil-Verarbeitung und der Herstellung von Steinvasen – und weniger mit der Nahrungsmittel-Industrie. Dafür steht sie mit dieser wieder in der einzigen Darstellung aus dem Neuen Reich aus dem Grab des Kenamun in Theben in Verbindung.[45]

Die Modelle zeigen jeweils nur einen oder zwei Männer beim Arbeiten, was auf kleine Betriebe schließen lässt. Bei fast allen Darstellungen handelt es sich um Männer. Aus dem Alten Reich gibt es selten Belege dafür, dass auch Frauen an der Produktion beteiligt waren, zum Beispiel beim Bedienen der Öfen. Wenig bekannt ist über die einzelnen Arbeiter. Sie hatten aber sicherlich einen niedrigen sozialen Status. Dass sie nicht Teil einer „anerkannten“ Gesellschaft waren, wird auch aus dem Fehlen von inschriftlichen Quellen dieser Berufsgattung klar.[45] Dies veranschaulicht auch die Satire der Berufe aus der Lehre des Cheti:

„Der Töpfer ist unter der Erde,

obwohl seine Lebenszeit noch unter den Lebenden ist.

Er wühlt sich in den Sumpf mehr als Schweine,

um seine Töpfe zu brennen.

Sein Kleid ist steif von Lehm,

sein Gürtel ist Stoffetzen.

Es tritt Luft in seine Nase,

die geradewegs(?) aus seinem Ofen kommt.“

Andererseits hängt diese Wahrnehmung auch mit der Rolle der Keramik im ägyptischen Kulturganzen zusammen. Als Dinge des täglichen Gebrauchs gehörten sie einer Ebene an, in der es auf Perfektion nicht ankam. So gesehen geht es weniger um eine soziale Schichtung, sondern vielmehr um eine Schichtung der Werte, die der Mensch den Dingen beimisst.[47] Es wäre also falsch, den ägyptischen Töpfer als verachtet darzustellen. Es herrschte durchaus die Empfindung dafür, dass etwas Schöpferisches geleistet wird. So ist das Wört für „töpfern“ (qd - qed) dasselbe, das auch für „bauen“ von Mauern und Bauwerken benutzt wird. Sogar die Tätigkeit des Schöpfergottes wird mit dem Bild des Töpfers dargestellt: Der widderköpfige Schöpfergott Chnum formte auf der Töpferscheibe sowohl Götter und Menschen als auch Tiere und Pflanzen. Dies spricht sogar für eine sehr hohe Wertung der Töpferarbeit.[48]

Stephan Seidlmayer untersuchte die sozialen und organisatorischen Rahmenbedingungen der Keramikproduktion im historischen Kontext des Übergangs vom Alten zum Mittleren Reich. Er stellte damit die Frage, inwiefern das analysierte archäologische Material etwas zum Bild der historischen Situation beitragen kann, das aus anderen Quellen erschlossen wurde.

Die staatswirtschaftlich geprägte Situation im Alten Reich begünstigte eine zentralisierte, standardisierte und spezialisierte Produktion in großen Mengen, unter Einsatz differenzierter und komplexer Verfahren. Die Organisationskompetenz des Staates ermöglichte eine zielgerichtete handwerkliche Produktion mit qualitätvoller Gebrauchskeramik, die durch Verpackung und Transport im Rahmen der ausgedehnten Güterzuteilung durch das zentrale System geeignet war. Im späten Alten Reich und der Ersten Zwischenzeit ging die staatswirtschaftlich geprägte Organisationsform in eine ausgeprägte Breitenkultur über. Es entstand eine dezentralisierte Produktion in kleinen Einheiten und für einen begrenzten Zirkulationsradius der Güter. Um einen hohen Ausstoß zu erreichen, mussten Kompromisse in der Qualität eingegangen werden. Die tiefgreifende Verwandlung des archäologischen Materials beweist den Tiefgang des sozialen Wandlungsprozesses, den das ganze kulturelle System erlebte. Damit tragen das archäologische Material und seine Analyse entscheidende Informationen zur Qualität der historischen Prozesse bei.[49][50]

Ökonomischer Kontext der Produktion

[Bearbeiten | Quelltext bearbeiten]

E. Christiana Köhler hat gezeigt, dass sich im spät vorgeschichtlichen Buto hauptsächlich aufgrund der ungünstigen klimatischen Bedingungen des Nildeltas eine nicht-industrielle Keramikproduktion entwickelt hatte, die der einer primären Haushaltsproduktion entspricht. Gleichzeitig ließ sich in Oberägypten im ausgehenden Naqada I und frühen Naqada II bereits eine Spezialisierung in der Produktion ausmachen: Die typische Siedlungskeramik ist eine einfache, stark gemagerte und schwach gebrannte Niltonware (Rough-Ware). Die für die Friedhöfe typische Rote Ware, die Tongrundmasse der Red-Polished- und Black-Topped-Ware, wurde jedoch unter ganz anderen Bedingungen hergestellt: „Während die grobe Rough Ware der Siedlungen nur bei ca. 500 bis max. 800 °C gebrannt wurde, sind für den Brand der Roten Ware Temperaturen von bis zu 1000 °C anzunehmen.“ Außerdem hat die Rote Ware ein feines, dichtes Gefüge, ist nur selten gemagert und erforderte einen kontrollierten Brennvorgang. Diese Situation lässt vermuten, dass bereits zwei verschiedene Produktionen existierten, nämlich eine professionelle, spezialisierte Herstellung von Friedhofskeramik und die Haushaltsproduktion von groben Waren.[51]

Die günstigen ökologischen Bedingungen scheinen in Oberägypten förderlicher für die spezialisierte Töpfereiproduktion gewesen zu sein. In dicht besiedelten Bereichen wie Hierakonpolis und Naqada bestand zudem ein großer Bedarf an Keramik. „Im Verlauf von Naqada II entwickelte sich in Oberägypten eine Gesellschaft, die einen ausgesprochenen Wert auf ihre Bestattungen und die darin befindlichen Beigaben legte, so dass sich die Nachfrage nach hochwertiger Keramik schnell erhöhen konnte.“ Gerade die Bestattungs-Keramik scheint das Bedürfnis nach einer Spezialisierung ausgelöst zu haben, da die feinen Waren vorzugsweise auf Friedhöfen, und weniger im Siedlungskontext, zu finden sind.[52]

Die besten archäologischen Hinweise für eine Töpfereiproduktion liefern Töpferöfen:[53]

- Bereits in prädynastischer Zeit nahm die Keramik-Produktion in Hierakonpolis erstaunliche Verhältnisse an. Es konnten 15 Ofenkomplexe nachgewiesen werden. Die ausgegrabenen Öfen sind zwar technisch noch nicht sehr ausgefeilt, produzierten aber mindestens drei verschiedene Waren-Typen in vielen verschiedenen Formen und belieferten Haushalte und Friedhöfe.[54]

- In der späten 5. oder frühen 6. Dynastie wurde im Totentempel der Chentkaus-II.-Pyramide in Abusir Keramik hergestellt. Es wurde eine kleine Werkstatt errichtet, die etwas später datiert als die eigentliche Gründung. Innerhalb des Tempels befanden sich Produktionsstätte, Lagerbereich und Ofen. Vermutlich wurden Gefäße für die Kulthandlungen hergestellt.[55]

- In Gizeh wurde in der Nähe des Totentempels des Mykerinos ein Industriegebiet ausgegraben, das auch Öfen beinhaltete. Mark Lehner identifizierte auch mögliche Anlagen zur Schlemmung von Lehm. Die ganze Nahrungsmittel- und Keramik-Produktion erfolgte für die Kulthandlungen.[56]

- In Elephantine wurden Öfen außerhalb der Umfassungsmauer der Stadt aus dem Alten Reich gefunden. Sie datieren in die Mitte der 4. bis in die 5. Dynastie und waren möglicherweise Teil eines größeren Industriegebiets.[57]

- Das beste Beispiel einer Werkstatt aus dem Siedlungskontext kommt aus Ayn Asil in der Dachla-Oase. Diese produzierte vom Ende des Alten Reiches bis in die Erste Zwischenzeit Keramik und lag wie jene von Elephantine außerhalb der Umfassungsmauer. Es wird geschätzt, dass darin Arbeiter-Teams von fünf bis zehn Leuten arbeiteten. Es wurde eine große Bandbreite an Tonen verarbeitet und an Formen produziert. Die Herstellung von Brotbackformen ließ die Ausgräber schon vermuten, dass es keine Haushaltsproduktion gab, da diese am wahrscheinlichsten von den einzelnen Haushalten produziert worden seien. Allerdings wurden mit dieser Produktion nicht alle Bedürfnisse der Stadt abgedeckt und nur wenige dieser Keramik-Typen wurden in den Friedhöfen der Stadt gefunden.[58]

- In Nag el-Baba in Nubien wurde eine Töpfereiwerkstatt entdeckt, die in die 12. Dynastie und die Zweite Zwischenzeit datiert. Es war eine Anlage mit mehreren Räumen, unter anderem zur Präparation des Tons und mit „einfacheren“ Öfen. Es konnten auch Werkzeuge identifiziert werden, darunter möglicherweise Teile von Töpferscheiben.[59]

- In der Stadt Amarna aus der Zeit Echnatons (Neues Reich) konnten mehrere Öfen identifiziert werden, sowohl als Teil einer industriellen Produktion als auch einer Haushaltsproduktion.[60]

- Etwa aus der gleichen Zeit wie die Amarna-Werkstätten wurde eine in Harube im Nord-Sinai gefunden. Sie lag außerhalb der Siedlung in einem Gebiet mit Getreidespeichern und enthielt Gebiete zur Ton-Präparation und Öfen. Sie diente der Versorgung von umliegenden Festungen und offiziellen Konvois, die das Gebiet durchquerten.[61]

Klassifikation und Analyse

[Bearbeiten | Quelltext bearbeiten]In der Archäologie wurden verschiedene Methoden als Hilfskonstruktion zur Erfassung und Einteilung von Waren entwickelt. Die Wichtigste ist das sogenannte Wiener System. Dabei werden unter anderem folgende Termini verwendet:[62]

- Grundmasse: Diese bezeichnet das Tongemisch, das aus einer Kombination von bestimmten Tonarten und Magerungsstoffen/Einschlüssen besteht.

- Machart: Diese umfasst auch die vom Töpfer bewusst beeinflussten Veränderungen am Gemisch wie Magerungszusätze oder Oberflächenbehandlung.

- Ware: Diese kann der Oberbegriff mehrerer Macharten sein, wenn sie über das gleiche Tongemisch verfügen.

- Warengruppe: Mehrere Macharten können bei gleicher Grundmasse und vergleichbaren Eigenschaften in eine Warengruppe zusammengefasst werden.

- Bruch/Bruchbild: Dies bezeichnet den Eindruck des zur Beurteilung erzielten frischen Bruches eines Scherbens an einer repräsentativen Stelle.

Das Wiener System

[Bearbeiten | Quelltext bearbeiten]Das „Wiener System“ bezeichnet ein Klassifizierungssystem für die ägyptische Keramik, das die Archäologen und Ägyptologen Dorothea Arnold, Manfred Bietak, Janine Bourriau, Helen und Jean Jacquet und Hans-Åke Nordström bei einem Treffen 1980 in Wien entwickelten. Alle brachten Scherben aus ihren Ausgrabungen mit, die bis auf wenige Ausnahmen den Ausgangspunkt für die Klassifizierung bildeten. Dadurch basiert das Wiener System hauptsächlich auf Keramiksorten der „klassischen“ Perioden und Regionen Ägyptens. Nach den Initiatoren sollte es lediglich ein Ausgangspunkt sein, eine Anleitung zur Beschreibung von Waren. Die Unterscheidung verschiedener Waren basiert auf einer Messung der Größe von organischen und anorganischen Einschlüssen.[63]

Die Einschlüsse werden nach der Größe in jeweils drei Gruppen eingeteilt. Mineralische Partikel wie Sand und Kalkstein werden in fein (60–250 Mikrometer), mittel (250–500 Mikrometer) und grob (größer als 500 Mikrometer), und Stroh in fein (kleiner als zwei Millimeter), mittel (zwei bis fünf Millimeter) und grob (größer als fünf Millimeter).[64]

Die Aussagekraft des Systems wird durch die Willkür des Töpfers und eine gewisse Zufälligkeit eingeschränkt. Außerdem werden für die Einteilung der Nil- und Mergeltone unterschiedliche Kriterien angewandt: „So bezeichnen die Mergeltone natürlich vorkommende, geologische Gruppierungen, während bei Niltonen offenbar künstlich erzielte Gemisch zur Unterscheidung dient.“ Zudem berücksichtigt das System keine Oberflächenbehandlung.[65] Das System ist nur bedingt anwendbar für prädynastische Keramik und Keramik nach dem Neuen Reich. Dies zeigt den unsicheren Zustand der (veröffentlichten) Forschungsarbeiten und die großen Unterschiede in Technik, Verteilung und Rohstoffe, die in diesen beiden Perioden auftreten.[66]

Nilton A

[Bearbeiten | Quelltext bearbeiten]

Die Grundmasse besteht aus einem homogenen, feinen Ton und einem bedeutsamen Anteil Lehm. Sie enthält als Einschlüsse feinen Sand und eine auffallende Menge mittelgroßen Sand und gelegentlich Grobsand-Körner. Glimmer ist ebenfalls vorhanden. Geringe Mengen winziger Strohpartikel können auftreten, sind aber sehr untypisch für diese Machart. Das Ton-Lehm-Verhältnis und die feinen Einschlüsse lassen vermuten, dass der Sand ein natürlicher Bestandteil ist und nicht als Magerung hinzugefügt wurde.[67]

Nilton B

[Bearbeiten | Quelltext bearbeiten]Nilton B wird unterteilt in B1 und B2:

- B1: Die Grundmasse ist relativ schlammig und nicht so fein wie bei Nilton A. Es gibt reichlich Einschlüsse von feinem Sand, mit vereinzelten Partikeln von Mittelgrob- bis Grobsand. Glimmer-Partikel sind üblich. Auch vereinzelte feine Stroh-Partikel (kleiner als zwei Millimeter) tauchen auf. Oftmals sind Oberfläche und Schnittfläche in einheitlichem Rot-Braun, aber schwarze/graue oder schwarze/rote Zonen können vorkommen. Diese Herstellungsart ist vom Alten Reich bis zum Beginn der 18. Dynastie üblich. Es ist der Rohstoff der halbkugelförmigen Näpfe und der „Tassen“ aus dem Mittleren Reich und besonders charakteristisch für die feinen Waren des Deltas und der Region Memphis-Fayum aus dieser Zeit.[68]

- B2: Die Grundmasse ist ähnlich wie bei B1, aber mineralische und organische Einschlüsse kommen in größerer Größe und Quantität vor. Es gibt reichlich Einschlüsse von feinem Sand und Sandkörner mittlerer Größe sind häufig. Abgerundete Sandsteinkörner können vorkommen, zusammen mit Kalkstein-Einschlüssen, von welchen einige Anzeichen von Verwitterung zeigen. Die Unterscheidungsgrenze zwischen den B- und C-Grundmassen ist nicht immer einfach zu ziehen, insbesondere zwischen B2 und C. Eine Orientierungshilfe ist, dass Sand und nicht Stroh der dominierende Einschluss bei den B-Grundmassen ist. Im Gegensatz zu B1 ist B2 in allen Perioden und Regionen üblich. Beispielsweise identifizierte Dorothea Arnold in Lischt-Süd vier Varianten davon. Manfred Bietak bestimmte eine grobkörnige Variante für die Zweite Zwischenzeit in Tell el-Dab'a. Weitere Vorkommen sind zum Beispiel in der späten 12. und 13. Dynastie in Dahschur und in der späten 18. Dynastie in Karnak.[69]

-

Nilton B2

-

Nilton B2

-

Nilton B2

Nilton C

[Bearbeiten | Quelltext bearbeiten]Dieses Material setzt sich aus schlammigem Ton zusammen, der unregelmäßig geformte bis rundliche Sandkörner enthält, die von fein bis grob und in der Häufigkeit von selten bis häufig variieren können. Einschlüsse von Kalkstein und anderen Mineralien wie Glimmer, zerkleinerten Scherben und mittelgroßen Steinpartikeln können vorkommen. Stroh-Einschlüsse dominieren und sind im Schnitt und an der Oberfläche sichtbar. Sie reichen von fein bis grob, mit einem Übermaß an groben Partikeln (größer als fünf Millimeter). Das Stroh bleibt als verkohlte Partikel erhalten, als weiße oder graue Silica-Skelette und als Eindrücke in der Paste. Nilton C taucht in allen Perioden und Regionen auf und schließt somit eine große Bandbreite an Varianten ein.[70]

-

Nilton C1

-

Nilton C2

Nilton D

[Bearbeiten | Quelltext bearbeiten]

Das Hauptmerkmal des Niltons D ist der auffällige Anteil an Kalkstein-Einschlüssen, die entweder als natürliche Beisätze oder als Magerungen auftauchen. Ohne diesen sichtbaren Kalkstein-Anteil würde dieser Ton verschiedenartig eingeteilt werden, als Nilton A (aus Tell el-Dab’a), als niedrig-gebrannter Nilton B1 (aus Dahschur) oder als Nilton B2 – Nil C (aus Memphis).[71]

Nilton E

[Bearbeiten | Quelltext bearbeiten]Dieser Ton besteht aus einer großen Anzahl feiner bis grober rundlicher Sandkörner, die auf der Oberfläche und Brüchen deutlich sichtbar sind. Abgesehen von diesen diagnostischen Einschlüssen kann das Gefügen Eigenschaften von Nilton B oder Nilton C aufweisen. Nilton E konnte bisher nur geographisch begrenzt festgestellt werden, im östlichen Delta (Tell el-Dab’a und Qantir) und in der Region um Memphis bis zum südlichen Fayum.[72]

-

Nilton E1

-

Nilton E2

Mergelton A

[Bearbeiten | Quelltext bearbeiten]

Diese Gruppe wurde in vier Varianten eingeteilt. Das vereinigende Charakteristikum von Mergelton A ist seine kompakte und homogene Grundmasse, die feine mineralische Einschlüsse und sehr wenige organische Substanzen enthält.

- Mergelton A1: Die Grundmasse setzt sich aus einem relativ feinen und homogenen Ton zusammen, der mit sichtbaren Partikeln von feinem bis mittlerem Kalkstein gemagert wurde. Dieser ist dominierend im Bruchbild und auch auf der Oberfläche sichtbar. Die Partikel sind spitz und variieren in der Größe von 60 bis 400 Mikrometer, mit gelegentlich größeren Partikeln. Feiner Sand und dunkle Glimmer-Partikel sind üblich, daneben findet man wenige organische Einschlüsse (Stroh). Dieser Ton war von Naqada II bis zum Alten Reich geläufig und ist eine der Macharten der Meidum-Ware.[73]

- Mergelton A2: In dieser Variante sind die mineralischen Einschlüsse viel feiner und gleichmäßig durch die Paste verteilt. Feine Sand- und Kalkstein-Partikel sind vorhanden, aber keines dominierend. Dunkle Glimmer-Einschlüsse sind in kleinen Mengen anwesend. Mergelton A2 taucht ab dem Mittleren Reich auf, ist aber in der späten 2. Zwischenzeit und in der 18. Dynastie am häufigsten und häufiger in Ober- als in Unterägypten zu finden.[74]

- Mergelton A3: Dieser Ton erscheint dem Auge dem modernen Qena-Ton am ähnlichsten, obwohl wir nicht davon ausgehen können, dass er in dieser Region abgebaut wurde. Wenige mineralische Einschlüsse sind unter geringer Vergrößerung im Bruchbild sichtbar und es gibt keine Anzeichen dafür, dass welche als Magerung dem Material hinzugefügt wurden. Die Paste ist außergewöhnlich fein und homogen, was an einer sorgfältigen Präparation des Tons, vielleicht durch zusätzliches Zerreiben, liegen könnte. Gelegentlich können Strohpartikel vorkommen, als zufällige Einschlüsse. Diese Machart taucht vom frühen Mittleren Reich bis ins Neue Reich auf und scheint aus Oberägypten zu stammen. Dagegen taucht sie nur selten im östlichen Delta (Tell el-Dab’a und Qantir) und der Region Memphis Faiyum auf.[75]

- Mergelton A4: Von allen Varianten von Mergelton A besitzt diese die gröbste Mischung und die größte Quantität von feinen bis groben Sand-Einschlüssen. Vereinzelte Glimmer-Einschlüsse und manchmal auch Stroh-Partikel können ebenfalls vorhanden sein. Dieser Ton taucht bereits im Mittleren Reich auf, ist aber am häufigsten im Neuen Reich (Amarna, Malqata, Memphis, Saqqara usw.).[76]

Mergelton B

[Bearbeiten | Quelltext bearbeiten]Die Grundmasse ist homogen und sehr dicht. Die diagnostische Eigenschaft der Machart ist, dass sie viel Sand enthält, der etwa 40 Prozent der Paste ausmacht und als Magerung hinzugefügt wurde. Die Partikel reichen von eckig bis schlecht gerundet und fein bis grob. Wie beim Mergelton A4 sind bei geringer Vergrößerung Kalkstein-Einschlüsse sichtbar, die aber bei einer 45-fachen Vergrößerung als kalkhaltiges Material in der Tonmatrix erscheinen. Mergelton B wurde ausschließlich für große und mittelgroße Gefäße verwendet und scheint zeitlich und räumlich sehr begrenzt vorgekommen zu sein: in der 2. Zwischenzeit und im Neuen Reich in Oberägypten.[77]

Mergelton C

[Bearbeiten | Quelltext bearbeiten]Diese Gruppe wird in drei weitere Varianten unterteilt. Die übereinstimmende und diagnostische Eigenschaft sind zahlreiche Kalkstein-Partikel, die mehr oder weniger zersetzt sind und von mittel bis grob in der Größe reichen. Dies gibt der Machart ein gesprenkeltes Erscheinungsbild. Die Grundmasse selber ist fein und dicht. Feine und mittlere Sand-Partikel, als Magerung hinzugefügt, sind ebenfalls vorhanden, sowie auch helle und dunkle Glimmeranteile.

- Mergelton C1: Diese Variante ist durch die Masse an feinen bis mittleren zerstoßenen Kalkstein-Partikeln definiert. Der Bruch ist fast immer aus verschiedenen Zonen bestehend, jeweils rot mit einem grauen oder schwarzen Kern und zeigt manchmal Anzeichen von einleitender Verglasung.[78]

- Mergelton C2: Viele der Kalkstein-Partikel verbleiben intakt und das Bruchbild ist nicht gezont, sondern eine einheitliche Farbe, die von rot (Munsell 10R 4/6) bis braun (Munsell 5YR 6/6) reicht. Ein weiterer Unterschied von C1 und C2 liegt in der Sand-Magerung: Bei C2 ist der Sandanteil größer als der Kalkanteil.[79]

- Mergelton C compact: Dieser Ton enthält viel weniger Sand als C1 und C2 und ist viel dichter. Diese Variante wurde bisher nur mit einer Ware in Verbindung gebracht, nämlich mit großen, eierförmigen Flaschen mit gerilltem Hals.[80]

Mergelton D

[Bearbeiten | Quelltext bearbeiten]Die Grundmasse ist fein und homogen. Das Charakteristikum sind die Kalkstein-Partikel, die vermutlich als Magerung hinzugefügt wurden. Sie sind in der Größe kleiner als jene im Mergelton C. Sie variieren von fein bis grob und umfassen etwa 25 Prozent der Grundmasse (und somit weniger als die Kalkstein-Magerung von Mergelton C). Weitere Magerungsanteile sind Sand (fein bis grob), schwarzer Glimmer und dunkler Stein. Organische Einschlüsse sind sehr selten. Die Oberfläche fühlt sich merklich sandig an. Diese Machart war von der 18. bis zur 19. Dynastie sehr verbreitet im Delta und in der Region Memphis-Fayum und scheint im Norden nur als Importe aus dem Süden vorzukommen.[81]

Mergelton E

[Bearbeiten | Quelltext bearbeiten]Die Zusammensetzung ist ähnlich wie beim Mergelton B, mit Ausnahme von sichtbaren mittleren bis groben Stroh-Partikeln, die als Magerung hinzugefügt wurden. Daneben sind auch Sand-Einschlüsse (mittel bis grob, 20–40 Prozent der Tonmasse), Glimmer-Partikel und Partikel von unvermischtem Grundmassen-Material vorhanden. Diese Machart ist relativ selten, wurde aber in Memphis und Oberägypten (Koptos und Deir el-Ballas) nachgewiesen, während der kurzen Zeit von der 2. Zwischenzeit bis zur frühen 18. Dynastie. Verwendet wurde sie vorwiegend für dickwandige Gefäße, oftmals hand-geformte Brot-Tabletts. Dies lässt vermuten, dass die beabsichtigte Hinzufügung von Stroh mit dieser speziellen Funktion in Zusammenhang steht.[82]

Macharten-Code

[Bearbeiten | Quelltext bearbeiten]Für die frühzeitliche Keramik aus Buto und Helwan, die sich nur bedingt mit dem Wiener System in Einklang bringen lässt, entwickelte E. Christiana Köheler einen Macharten-Code. Dieser fünfstellige Zahlencode setzt sich aus unterschiedlichen Kriterien zusammen, wobei die Stellung einer Ziffer innerhalb des Zahlencodes jeweils ein Kriterium signalisiert: Erscheinungsform (grob/schwer, mittel und fein mit den Ziffern 1–3), Tonart (Nilton = 1, Mergelton = 2, anderer Ton = 3), Oberflächengestaltung (Besenstrichaufrauhung = 1, rauhgeglättet = 2, Gutgeglättet = 3 und Poliert = 4), Überzug (kein Überzug = 0, weißer Überzug = 2, Rot = 3, andere Farbe = 4) und das Vorhandensein von Einschlüssen bzw. Magerung (normal = 1, überwiegend Häcksel = 2, überwiegend Sand = 3, viel Kalk = 4, sehr wenig oder keine = 5, Fasern = 6).[83]

Petrografische Analysen

[Bearbeiten | Quelltext bearbeiten]Als komplementäres System zur Klassifikation und Analyse anhand von mit dem Auge oder Mikroskop sichtbaren Merkmalen hat sich die petrografische Analyse als nützlich erwiesen.[84] Diese Technik untersucht dünne Abschnitte der Keramik oder extrahierter mineralischer Einschlüsse, wodurch weitere Erkenntnisse gewonnen werden können:[85]

- Es können viele mineralische und organische Einschlüsse identifiziert werden.

- Die Struktur und Porosität kann präziser bestimmt werden.

- Die ursprüngliche Brenntemperatur kann ermittelt werden.

- Die Herkunft des Tons lässt sich bestimmen.

- Es lässt sich entscheiden, ob Einschlüsse natürlich vorkommen oder zusätzlich als Magerung versetzt wurden.

Chemische und mineralogische Analysen

[Bearbeiten | Quelltext bearbeiten]Als Weiteres kommen wie auch in der restlichen Archäologie chemische und mineralogische Methoden zur Bestimmung der Zusammensetzung des Tons zur Anwendung. Dazu gehören:[86]

- Neutronenaktivierungsanalyse (NAA)

- Instrumentelle Neutronenaktivierungsanalyse (INAA)

- Röntgenfluoreszenzanalyse (RFA) (englisch X-ray fluorescence spectroscopy, XRF spectroscopy)

- Atomemissionsspektrometrie (AES), oft auch optische Emissionsspektrometrie (OES) genannt

- Atomabsorptionsspektrometrie (AAS)

- Massenspektrometrie mit induktiv gekoppeltem Plasma (ICP-MS)

- Röntgenbeugung (international X-Ray Diffraction, XRD)

Keramikdatierung (am Beispiel der Naqada-Kultur)

[Bearbeiten | Quelltext bearbeiten]

In der archäologisch-relativen Chronologie hat sich die Methode der Keramik-Seriation als nützlich erwiesen. Diese Methode wurde 1899 von W. M. Flinders Petrie erfunden. Im späten 20. Jahrhundert gab es eine enorme Zunahme an Studien zur ägyptischen Keramik, sowohl in Bezug auf die Menge der Scherben, die analysiert werden (aus einer Vielzahl verschiedener Ausgrabungsstätten) als auch in der Auswahl an wissenschaftlichen Techniken, die seither zum Einsatz kommen, um mehr Informationen aus der Keramik zu gewinnen. So begann man die Veränderungen der Gefäßtypen im Laufe der Zeit immer genauer einzuordnen. Beispielsweise unterlag die Form der Brotbackformen am Ende des Alten Reiches einem starken Wandel. Es ist aber noch nicht ganz klar, ob diese Prozesse soziale, wirtschaftliche und technologische Ursachen haben, oder ob sie bloß eine „Modeerscheinung“ sind. So gesehen gab es viele Gründe für die Veränderungen in der materiellen Kultur und nur einige können mit den politischen Veränderungen, die die konventionellen Ansichten der ägyptischen Geschichte dominieren, verknüpft werden.

Trotzdem lassen sich beispielsweise Verbindungen zwischen dem politischen und kulturellen Wandel und einer zentralisierten Produktion von Keramik im Alten Reich und dem Wiederaufleben von lokalen Töpfereiarten während der politisch dezentralisierten Ersten Zwischenzeit ausmachen und eine erneute Vereinheitlichung während der wiedervereinigten 12. Dynastie. Durch das Studium der Keramik, anderen Artefakte, Umweltfaktoren und landwirtschaftlichen Veränderungen kann die Basis für eine ganzheitliche Betrachtung der ägyptischen Geschichte geschaffen werden, in denen politische Entwicklungen im Kontext eines langen Prozesses des kulturellen Wandels gesehen werden.[87]

Petries Sequence Dating

[Bearbeiten | Quelltext bearbeiten]

W. M. Flinders Petrie war der erste, der den Versuch einer Keramik-Seriation (sein sogenanntes Sequence Dating) anhand der Keramik der Naqada-Kultur vornahm. Die erste Studie zur relativen Chronologie der Naqada-Kultur publizierte er im Jahr 1899.[88] Sein erster „predynastic“ Korpus basiert auf den Grabbeigaben der Friedhöfe von Naqada, Ballas[89] und Diospolis Parva.[90] Ursprünglich unterschied er neun Klassen und über 700 Keramik-Typen. Für die Einteilung wählte er 900 intakte Gräber mit fünf oder mehr Typen aus den über 4000 ausgegrabenen Gräbern aus. Dazu legte er Karteikarten an und versuchte diese zu ordnen. Er machte zwei wesentliche Beobachtungen:[91]

- White-Cross-lined-Keramik[Anm. 1] einerseits und Decorated-[Anm. 2] und Wavy-Handled-Keramik[Anm. 3] andererseits kamen praktisch nie zusammen vor.

- Die Entwicklung der Form der Wavy-Handled-Typen reicht von kugelförmig bis zylindrisch und von funktionalen Henkeln zu dekorativen Linien.

Nachdem Petrie alle Karteikarten geordnet hatte, unterteilte er sie in 50 Gruppen, von denen jede 18 Gräber enthielt. Als Startpunkt definierte er SD 30, um so Platz für mögliche frühere Kulturen zu lassen, die noch nicht entdeckt waren. Die 50 Sequence Dates unterteilte er weiter in drei Gruppen, die er als archäologisch, kulturell und chronologisch unterschiedlich einstufte, und benannte sie nach wichtigen Fundorten: Amratian (SD 30–37), Gerzean (SD 38–60) und Semainean (SD 60–75).[92]

Einen zweiten Korpus für die protodynastic-Keramik[93] legte Petrie vor allem anhand der Funde im Friedhof von Tarchan[94] an. Hier unterschied er 885 Typen, aber keine Klassen, was ihn schwierig zum Gebrauchen macht. Dieser überlappt teilweise mit dem predynastic-Korpus. Er startet mit SD 76 und geht bis SD 86, wobei SD 83–86 auf Grund des Mangels an Material aus der 2. Dynastie ziemlich theoretisch bleiben. Dieses Mal basierte der Übergang zu neuen Sequence Dates hauptsächlich auf typologischen Brüchen, die Petrie auf Grund der Entwicklung der Wavy-Handled-Typen definierte. Er verband die Sequence Dates auch mit den historisch datierten Keramik-Typen und anderen Objekten in den Königsgräbern der frühen Dynastien in Abydos.[95]

Bei Petries Einteilung ergaben sich einige methodische Probleme:[96]

- Es gibt keine Unterscheidung zwischen Typologie und Chronologie.

- Die Klassen sind sehr heterogen definiert.

- Die Definitionen sind nicht an strikte Regeln gebunden.

- Es wurden nur Gräber mit fünf oder mehr Objekten herangezogen, wodurch gerade die frühen Perioden unterrepräsentiert sind.

- Regionale Unterschiede wurden nicht beachtet.

- Die horizontale Verteilung der Keramik innerhalb eines Friedhofes wurde als weiteres Kriterium nicht beachtet.

- Ein systematisches Problem der Sequence Dates ist, dass – wenn neue Gräber hinzugefügt werden – neue Typen definiert werden müssen.

- Typologie der Wavy Handled Keramik nach Petrie

-

Die Entwicklung geht von runden Gefäßen mit zwei funktionalen Henkeln …

-

… bis zu zylindrischen Gefäßen mit Dekorationsband.

Kaisers Stufen-Chronologie

[Bearbeiten | Quelltext bearbeiten]

Der Erste, der die relative Chronologie der prädynastischen Periode neu untersuchte, war Werner Kaiser. Er akzeptierte weitestgehend Petries Typologie. Als Ausgangspunkt diente Kaiser der Friedhof 1400–1500 in Armant.[97] Zusätzlich zog Kaiser auch die horizontale Verteilung der Keramik heran, und wenn eine Periode in Armant nicht belegt war, auch die Keramik von anderen Friedhöfen. Er unterschied innerhalb des Friedhofs drei räumliche Zonen nach relativer Häufigkeit, von der jede von einer bestimmten Gruppe dominiert wurde: Black-Topped, Rough Wares und Late, sowie Wavy Handled Wares. Innerhalb dieser Perioden nahm er Unterteilungen vor, die er Stufen nannte. Insgesamt identifizierte er elf Stufen. Diese stimmen nicht ganz, aber größtenteils mit Petries Einteilung überein.[98]

So ergeben sich nach Kaiser die folgenden Haupt-Stufen:

- Stufe I: In dieser Stufe liegen alle Fundorte in Oberägypten, von den badarischen Regionen bis südlich von Assuan. Die Friedhöfe werden von der Black-Topped-Keramik[Anm. 4] dominiert, die mehr als 50 Prozent der Keramik ausmacht. Die zweitwichtigsten Typen sind Red-Polished[Anm. 5] und White-Cross-Linded-Keramik.[99]

- Stufe II: Nach der Definition von Werner Kaiser sollte diese Stufe von der Rough-Keramik[Anm. 6] dominiert sein. Allerdings dominierte in der Stufe IIa immer noch die Black-Topped- über die Rough-Keramik. Mit dem Übergang von der Stufe IIb zur IIc kam es zur Einführung der Wavy-Handled-Keramik. Zudem kamen einige neue Decorated-Typen hinzu.[100]

- Stufe III: In dieser Stufe ist die Late-Keramik[Anm. 7] über die Rough numerisch vorherrschend. Es gilt aber zu berücksichtigen, dass eine große Zahl der Late-Typen in der Art der Rough-Waren hergestellt wurden. Diese Stufe ist besonders wichtig für die relative Chronologie der Prädynastischen Zeit und der Frühzeit, da sie die letzte Phase der Staatsbildung beinhaltet und teilweise mit der historischen Chronologie der 1. und 2. Dynastie verbunden werden kann.[101]

Auch bei dieser Chronologie ergaben sich einige Probleme:[102]

- Es wurde fast nur ein Friedhof verwendet, was eine regionale Differenzierung verunmöglicht.

- Die Stufen Ia, Ib und IIIb sind eher hypothetisch, speziell die Entwicklung der Wavy-Handled-Klasse.

- Kaiser publizierte nur eine gekürzte Fassung als Artikel, bei der nur die charakteristischen Typen für jede Stufe abgebildet sind.

Stan Hendrickx

[Bearbeiten | Quelltext bearbeiten]Seit Mitte der 1980er-Jahre führte Stan Hendrickx Werner Kaisers Modell fort und verbesserte dieses. Er geht nach dem gleichen Prinzip vor, indem er zusammengehörige Gruppen von Gräbern unterscheidet (also die räumliche Verteilung innerhalb eines Friedhofes beachtet) und die Gräber nicht nur anhand ihres Inhaltes unterscheidet. Daraus ergibt sich ein Interessenkonflikt zwischen der Suche nach einer engeren chronologischen Anordnung für alle Keramik-Typen einerseits und der Definition nach räumlich gut definierten Gruppen andererseits. Keines dieser beiden Kriterien kann als über das andere vorherrschend akzeptiert werden.[103]

Computer-Seriation

[Bearbeiten | Quelltext bearbeiten]B. J. Kemp nahm eine mehrdimensionale Skalierung der Gräber im Friedhof B in el-Amrah und im Friedhof von el-Mahasna vor. Diese Seriation diente jedoch nicht der Evaluierung von Kaisers Stufen-Chronologie, sondern nur Petries Sequence Dating.[104]

T. A. H. Wilkinson führte eine Seriation von acht prä- und frühdynastischen Friedhöfen anhand von 1420 (von insgesamt 1542) Typen aus Petries Korpus durch, die in 141 Gruppen zusammengefasst wurden. Dabei ergaben sich große Probleme mit den neu definierten Gruppen, da sie stark heterogen definiert sind. Beispielsweise wurden die zylindrischen Gefäße mit eingeschnittenen Dekorationen und ohne in die gleiche Gruppe getan, was nach Kaiser ein wichtiger chronologischer Indikator war.[105]

Literatur

[Bearbeiten | Quelltext bearbeiten]- R. O. Allen, H. Hamroush, M. A. Hoffman: Archaeological implications of differences in the composition of Nile sediments. In: Ralph O Allen: Archaeological Chemistry IV: developed from a symposium sponsored by the Division of History of Chemistry at the 193rd meeting of the American Chemical Society, Denver, Colorado, April 5-10, 1987. American Chemical Society, Washington 1989, ISBN 978-0-8412-1449-1, S. 33–56.

- Dorothea Arnold: Artikel Keramik. In: Wolfgang Helck, Wolfhart Westendorf: Lexikon der Ägyptologie. (LÄ) Band III: Horhekenu - Megeb. Harrassowitz, Wiesbaden 1980, ISBN 3-447-02100-4, Spalte 392–409.

- Dorothea Arnold, Janine Bourriau (Hrsg.): An Introduction to Ancient Egyptian Pottery (= Deutsches Archäologisches Institut, Abteilung Kairo. [DAIKS] Sonderschrift 17). von Zabern, Mainz 1993.

- Dorothea Arnold: Studien zur Altägyptischen Keramik (= DAIKS. Sonderschriften 9). von Zabern, Mainz 1981.

- Dorothea Arnold: Wandbild und Scherbenbefund. Zur Töpfereitechnik der alten Ägypter vom Beginn der pharaonischen Zeit bis zu den Hyksos. In: Mitteilungen des Deutschen Archäologischen Instituts, Abteilung Kairo. (MDAIK) Band 32, 1976, S. 1–34.

- Dean E. Arnold: Ceramic Theory and Cultural Process (= New studies in archaeology.). Cambridge University Press, New York 1985, ISBN 978-0-521-25262-1.

- Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge University Press, Cambridge/ New York 2000, ISBN 978-0-521-45257-1, S. 121–147.

- Julia Budka: Keramik und Töpferhandwerk im Alten Ägypten. Der altägyptische Töpfer. In: Kemet. Band 8, Nr. 3, 1999, S. 20–26, doi:10.11588/propylaeumdok.00003431.

- Colin A. Hope: Egyptian Pottery (= Shire Egyptology. Band 5). Shire, Aylesbury 1987, ISBN 0-85263-852-3.

- E. Christiana Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI) (= Archäologische Veröffentlichungen des Deutschen Archäologischen Instituts Kairo. Band 94). von Zabern, Mainz 1998.

- Christina Regner: Keramik (= Bonner Sammlung von Aegyptiaca. Band 3). Harrassowitz, Wiesbaden 1998, ISBN 3-447-04114-5 (Online).

- Robert Schiestl, Anne Seiler: Handbook of Pottery of the Egyptian Middle Kingdom. Band I: The Corpus Volume. Band II: The Regional Volume. Verlag der Österreichischen Akademie der Wissenschaften, Wien 2012.

- Anna Wodzińska: A Manual of Egyptian Pottery (= AERA field manual series.). Ancient Egypt Research Associates (AERA), Boston, 2009/2010:

- Band 1: Fayum A – Lower Egyptian Culture (= AERA field manual series. Band 1). 2009, ISBN 978-0-9779370-2-8.

- Band 2: Naqada III – Middle Kingdom (= AERA field manual series. Band 1). 2009, ISBN 978-0-9825544-5-6.

- Band 3: Second Intermediate Period – Late Period (= AERA field manual series. Band 1). 2010, ISBN 978-0-9825544-0-1.

- Band 4: Ptolemaic Period – Modern (= AERA field manual series. Band 1). 2010, ISBN 978-0-9825544-2-5.

Weblinks

[Bearbeiten | Quelltext bearbeiten]- reshafim.org: Pottery.

- Digital Egypt for Universities: Pottery in Egypt ( vom 26. April 2006 im Internet Archive)

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ a b Dorothea Arnold: Artikel Keramik. In: Wolfgang Helck, Wolfhart Westendorf: Lexikon der Ägyptologie. Band III, Wiesbaden 1980, Spalte 392.

- ↑ a b D. Arnold: Keramik. In: LÄ. Band III, Spalte 394.

- ↑ C. Regner: Keramik (= Bonner Sammlung von Aegyptiaca. Band 3). Wiesbaden 1998, S. 5.

- ↑ a b Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge 2000, S. 121.

- ↑ C. Regner: Keramik (= Bonner Sammlung von Aegyptiaca. B 3). Wiesbaden 1998, S. 10 f.

- ↑ D. Arnold: Keramik. In: LÄ. Band III, Spalte 395.

- ↑ Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge 2000, S. 122.

- ↑ a b c d e f D. Arnold: Keramik. In: LÄ. Band III, Spalte 399.

- ↑ D. Arnold, J. Bourriau: An Introduction to Ancient Egyptian Pottery. Mainz 1993, S. 11 f.

- ↑ D. Arnold, J. Bourriau: An Introduction to Ancient Egyptian Pottery. Mainz 1993, S. 12.

- ↑ G. Soukiassian, M. Wuttmann, L. Pantalacci, P. Ballet, M. Picon: Balat III. Les Ateliers de Potiers d’Ayn-Asil. Kairo 1990, S. 43.

- ↑ R. O. Allen, H. Hamroush, M. A. Hoffman: Archaeological implications of differences in the composition of Nile sediments. (= Archaeological Chemistry. Band IV). Washington 1989, S. 55.

- ↑ D. Arnold: Keramik. In: LÄ. Band III, Spalte 400; D. Arnold, J. Bourriau: An Introduction to Ancient Egyptian Pottery. Mainz 1993, S. 12 f.; Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge 2000, S. 122; E. Christiana Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 68; D. Arnold: Wandbild und Scherbenbefund. Zur Töpfereitechnik der alten Ägypter vom Beginn der pharaonischen Zeit bis zu den Hyksos. 1976, S. 3.

- ↑ C. Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 68. Ferner: O. S. Rye: Keeping your temper under control: materials and the manufacture of Papuan pottery. In: Archaeology and Physical Anthropology in Oceania. Band II, Nr. 2, 1976, S. 106–137.

- ↑ D. Arnold: Keramik. In: LÄ. Band III, Spalte 400; D. Arnold, J. Bourriau: An Introduction to Ancient Egyptian Pottery. Mainz 1993, S. 13 f.

- ↑ C. Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 69.

- ↑ a b c d e f g C. Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 69.

- ↑ D. Arnold: Keramik. In: LÄ. Band III, Spalte 401 f.

- ↑ Susan Peterson, Bernd Pfannkuche, Alexandra Merz: Handwerk und Kunst der Keramik. Technik, Design, Materialien und Geschichte. Koönemann, Köln 1999, ISBN 978-3-8290-2140-1, S. 37.

- ↑ S. Peterson, B. Pfannkuche, A. Merz: Handwerk und Kunst der Keramik. Köln 1999, S. 34.

- ↑ D. Arnold: Keramik. In: LÄ. Band III, Spalte 403.

- ↑ a b c d C. Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 70.

- ↑ D. Arnold: Keramik. In: LÄ. Band III, Spalte 403; Arnold: Wandbild und Scherbenbefund. S. 17; D. Arnold, J. Bourriau: An Introduction to Ancient Egyptian Pottery. Mainz 1993, S. 43 f.

- ↑ C. Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 70 Anmerkung 390 mit Verweis auf D. A. Sürenhagen: Keramikproduktion in Ḥabūba Kabira. Hessling, Berlin 1978, S. 89 ff.

- ↑ D. Arnold, J. Bourriau: An Introduction to Ancient Egyptian Pottery. Mainz 1993, S. 75 ff.

- ↑ a b c d e C. Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 71.

- ↑ D. Arnold: Keramik. In: LÄ III, Spalte 401 f.

- ↑ D. Arnold: Keramik. In: LÄ. Band III, Spalte 404 f.

- ↑ D. Arnold, J. Bourriau: An Introduction to Ancient Egyptian Pottery. Mainz 1993, S. 84.

- ↑ C. Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 68.

- ↑ a b Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge 2000, S. 127.

- ↑ a b c C. Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 72.

- ↑ Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge 2000, S. 128.

- ↑ W. M. Flinders Petrie, James Edward Quibell: Naqada and Ballas. 1895. Quaritch, London 1896, S. 37 (Online).

- ↑ D. Arnold, J. Bourriau: An Introduction to Ancient Egyptian Pottery. Mainz 1993, S. 88 f.

- ↑ D. Arnold, J. Bourriau: An Introduction to Ancient Egyptian Pottery. Mainz 1993, S. 89 ff.

- ↑ D. Arnold, J. Bourriau: An Introduction to Ancient Egyptian Pottery. Mainz 1993, S. 94 f.; Alfred Lucas: Ancient Egyptian Materials and Industries. 3. Auflage, London 1962, S. 61–98.

- ↑ D. Arnold, J. Bourriau: An Introduction to Ancient Egyptian Pottery. Mainz 1993, S. 95 ff.

- ↑ a b Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge 2000, S. 142.

- ↑ a b C. Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 40 ff.

- ↑ Leonhard H. Lesko: Egyptian Wine Produktion During the New Kingdom. In: The Origins and Ancient History of Wine. Amsterdam, 1997, S. 221 f. und Leonhard H. Lesko: King Tut’s Wine Cellar. Berkley 1977, S. 49.

- ↑ Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge 2000, S. 143.

- ↑ Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge 2000, S. 135 ff.; C. Eyre: Work and organisation of work in the Old Kingdom. In: M. A. Powell (Hrsg.): Labor in the Ancient Near East. (= American Oriental Studies. Band 68) New Haven, 1987 (S. 5–48), S. 27, 30; C. Eyre: Work and organisation of work in the New Kingdom. In: M. A. Powell (Hrsg.): Labor in the Ancient Near East. (= American Oriental Studies. Band 68) New Haven, 1987 (S. 167–222), S. 193; R. Holthoer: New Kingdom Pharaonic Sites: The Pottery. Stockholm 1977; Colin Hope: Ancient Pottery. Aylesbury 1987, S. 7–9; Barry J. Kemp: Amarna Reports V. London 1989, S. 56–63.

- ↑ Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge 2000, S. 135 f.

- ↑ a b Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge 2000, S. 136.

- ↑ Günter Burkard, Heinz J. Thissen: Einführung in die altägyptische Literaturgeschichte. I. Altes und Mittleres Reich. Münster 2008, S. 174. Siehe auch Stephan Jäger: Altägyptische Berufstypologien. Göttingen 2004.

- ↑ Dorothea Arnold et al.: Meisterwerke altägyptischer Keramik. 5000 Jahre Kunst und Kunsthandwerk aus Ton und Fayence: [Ausstellung] Höhr-Grenzhausen, Rastal-Haus, 16. September bis 30. November 1978. Förderkreis Westerwald für Kunst und Keramik, Montabaur 1978, ISBN 978-3-921548-06-6, S. 24.

- ↑ D. Arnold et al.: Meisterwerke altägyptischer Keramik. Montabaur 1978, S. 27.

- ↑ Stephan Johannes Seidlmayer: Zwischen Staatswirtschaft und Massenkonsum. Zu Technologie und Ökonomie in Ägypten vom Alten zum Mittleren Reich. Aufsatz an der Freien Universität Berlin vom 18. April 2012 (Volltext als PDF-Datei, online).

- ↑ Stephan Johannes Seidlmayer: Gräberfelder aus dem Übergang vom Alten zum Mittleren Reich. Studien zur Archäologie der Ersten Zwischenzeit. (= Studien zur Archäologie und Geschichte. Band 1). Heidelberger Orientverlag, Heidelberg 1990, ISBN 3-927552-01-1.

- ↑ C. Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 75 f.

- ↑ C. Köhler: Buto III. Die Keramik von der späten Vorgeschichte bis zum frühen Alten Reich (Schicht III bis VI). Mainz 1998, S. 77.

- ↑ Janine D. Bourriau, Paul T. Nicholson, Pamela J. Rose: Pottery. In: Paul T. Nicholson, Ian Shaw (Hrsg.): Ancient Egyptian Materials and Technology. Cambridge 2000, S. 137 ff. Die Liste erhebt keinen Anspruch auf Vollständigkeit und erwähnt nur eindeutig identifizierbare Objekte.

- ↑ Michael A Hoffman et al.: The Predynastic of Hierakonpolis: an Interim Report (= Publication [Egyptian Studies Association. Nr. 1). Cairo University Herbarium, Faculty of Science, Giza 1982/ Western Illinois University, Macomb Ill 1982, ISBN 978-977-721-653-1; Masahiro Baba: Pottery production at Hierakonpolis during the Naqada II period: Toward a reconstruction of the firing technique. In: British Museum Studies in Ancient Egypt and Sudan. Nr. 13, 2009, S. 1–23 (online; PDF; 9,8 MB).

- ↑ Miroslav Verner: Discovery of a potter’s workshop in the pyramid complex of Khentkaus at Abusir. In: Cahiers de la Céramique Égyptienne. (CCE) Band 3, 1992, S. 55–60.