Aluminium-Elektrolytkondensator

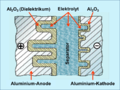

Ein Aluminium-Elektrolytkondensator, auch „Elko“ genannt, ist ein gepolter Kondensator, dessen Anodenelektrode (+) aus einer Aluminiumfolie besteht, auf der durch anodische Oxidation, auch Formierung genannt, eine gleichmäßige, der Nennspannung angepasste äußerst dünne elektrisch isolierende Aluminiumoxidschicht als Dielektrikum erzeugt wird. Ein flüssiger oder fester Elektrolyt, der sich geometrisch der Oberflächenstruktur der Anode anpasst, bildet die Kathode (-) des Kondensators. Eine zweite Aluminiumfolie kontaktiert den Elektrolyten und bildet die elektrische Verbindung zum negativen Anschluss des Kondensators.

Aluminium-Elektrolytkondensatoren gliedern sich durch die Verwendung unterschiedlicher Elektrolytsysteme in zwei Unterfamilien:

- Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten, auch „nasse“ Elkos genannt, die im vorliegenden Artikel beschrieben sind, und

- Aluminium-Elektrolytkondensatoren mit festem Elektrolyten, siehe Polymer-Elektrolytkondensator und SAL-Elektrolytkondensator.

Besonderheit der Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten ist der Aggregatzustand des Elektrolyten. Als Flüssigkeit ist er stärker den Einflüssen der Temperatur ausgesetzt als ein fester Elektrolyt und er kann durch Austrocknungsvorgänge verdunsten. Dadurch altern Elkos und verändern im Laufe der Zeit ihre Kennwerte. Andererseits liefert der flüssige Elektrolyt den Sauerstoff für die Selbstheilung der Oxidschicht beim Auftreten von Fehlstellen (Nachformierung), wodurch niedrige Restströme erreicht werden.

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten besitzen, mit wenigen Ausnahmen, eine durch Ätzung sehr stark vergrößerte Anodenoberfläche (rau) zur Erhöhung der Kapazität. Zusammen mit dem sehr dünnen Dielektrikum sowie der Möglichkeit, die Dicke der Oxidschicht einer gewünschten Spannungsfestigkeit anzupassen, erreichen sie, verglichen mit Keramik- und Kunststoff-Folienkondensatoren eine höhere spezifische Kapazität. Sie werden hergestellt mit Kapazitätswerten von 0,1 µF bis 2.700.000 µF (2,7 F)[1] mit Nennspannungswerten von 4 V bis 630 V.[2] Sie zeichnen sich außerdem durch eine große Anzahl unterschiedlicher Baugrößen in unterschiedlichen Bauformen aus, wodurch ihr Anwendungsspektrum bis in den Bereich großer Leistungen hineinreicht. Durch Wahl einer Baureihe mit einer entsprechenden Lebensdauerspezifikation kann außerdem der Alterungsprozess der Elkos den jeweiligen Anforderungen angepasst werden.

Aluminium-Elektrolytkondensatoren, die dank ihrer hohen Kapazitäten auch bei niedriger Frequenz wie z. B. der Netzfrequenz schon niedrige Impedanzen aufweisen, werden typischerweise in Netzteilen, Schaltnetzteilen und Gleichspannungswandlern zum Glätten und Sieben gleichgerichteter Spannungen eingesetzt. Sie puffern Versorgungsspannungen bei plötzlichen Lastspitzen in digitalen Schaltungen und bilden den Energiespeicher in Gleichspannungs-Zwischenkreisen von Frequenzumrichtern, in Airbag-Schaltungen oder in Fotoblitzgeräten.

Aluminium-Elektrolytkondensatoren sind gepolte Kondensatoren, die nur mit Gleichspannung betrieben werden dürfen. Falschpolung oder Wechselspannung, aber auch Spannungen größer als die Nennspannung sowie Rippelstrom-Überlastung können zu einem elektrischen Kurzschluss und zur Zerstörung der Kondensatoren führen. Dabei können sie sogar explodieren.

Als Sonderform werden auch bipolare Aluminium-Elektrolytkondensatoren hergestellt. Sie bestehen aus zwei intern in Gegenpolung geschalteten Anoden. Bipolare Elektrolytkondensatoren können mit Wechselspannung betrieben werden.

Grundlagen

[Bearbeiten | Quelltext bearbeiten]Plattenkondensator

[Bearbeiten | Quelltext bearbeiten]

Aluminium-Elektrolytkondensatoren sind im Grunde genommen Plattenkondensatoren, deren Kapazität umso größer ist, je größer die Elektrodenfläche und die Dielektrizitätszahl ist und je kleiner der Abstand der Elektroden zueinander ist.

Zur Vergrößerung der Kapazität des späteren Kondensators wird die Anode aufgeraut, wodurch die Oberfläche deutlich größer als die einer glatten Oberfläche wird, wodurch sich am Prinzip des Plattenkondensators nichts ändert.

Die Dielektrizitätszahl setzt sich zusammen aus der elektrischen Feldkonstante und der materialspezifischen Permittivität des Dielektrikums:

- .

Dieser Wert bestimmt dann die spezifische Kapazität der Aluminium-Elektrolytkondensatoren.

Anodische Oxidation (Formierung)

[Bearbeiten | Quelltext bearbeiten]

Aluminium-Elektrolytkondensatoren basieren auf dem elektrochemischen Effekt der anodischen Oxidation (Formierung). Dabei wird auf der Oberfläche von sogenannten Ventilmetallen (Aluminium, Tantal, Niob u. a. m.) durch Anlegen des Pluspoles einer Gleichstromquelle in einem mit dem Minuspol verbundenen Bad gefüllt mit einem flüssigen Elektrolyten eine elektrisch isolierende Oxidschicht gebildet, die als Dielektrikum eines Kondensators genutzt werden kann.

Diese Oxidschichten auf der Anode (+) sind sehr dünn und haben eine sehr hohe Durchschlagsfestigkeit, die im Bereich nm/V liegt. Die Kapazität dieses Kondensators ergibt sich wie bei einem Plattenkondensator aus der Geometrie der Anode und der Dicke der Oxidschicht. Diese wird mit der Formierspannung bestimmt und kann damit den Erfordernissen der jeweiligen Anwendung angepasst werden, wodurch eine Optimierung der spezifischen Kapazität möglich ist.

| Anodenmaterial | Dielektrikum | Oxid- struktur |

Relative Permittivität |

Durchschlags- festigkeit (V/µm) |

Oxidschicht- dicke (nm/V) |

|---|---|---|---|---|---|

| Aluminium | Aluminiumoxid Al2O3 | amorph | 9,6 | 710 | 1,4 |

| kristallin | 11,6…14,2[3] | 800…1000[4] | 1,25…1,0 | ||

| Tantal | Tantalpentoxid Ta2O5 | amorph | 27 | 625 | 1,6 |

Beim Vergleich der Werte für Aluminiumoxid und Tantalpentoxid zeigt sich, dass die relative Permittivität von Tantalpentoxid höher ist als die von Aluminiumoxid und Tantal-Elkos theoretisch eine höhere spezifische Kapazität als Al-Elkos haben müssten. In realen Tantalkondensatoren werden diese Oxidschichtdicken jedoch erheblich dicker formiert, als es die spätere Nennspannung des Kondensators erforderlich machen würde. Dies geschieht aus Gründen der Sicherheit und bedeutet, dass in vielen Fällen die Baugrößenunterschiede zwischen Ta-Elkos und Al-Elkos mit gleicher Nennspannung und Kapazität geringer sind als sie theoretisch möglich sein könnten.

Materialien und Fertigung

[Bearbeiten | Quelltext bearbeiten]Anodenfolie

[Bearbeiten | Quelltext bearbeiten]

Grundmaterial aller Anoden für Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten ist eine Aluminiumfolie mit der Dicke von 50 bis 100 μm aus hochreinem Aluminium mit einem Reinheitsgrad von mindestens 99,98 %.[5][6][7] Diese wird in einem elektro-chemischen Prozess geätzt (aufgeraut), um die wirksame Elektrodenoberfläche zu vergrößern.[8][9] Durch die Ätzung kann die Oberfläche der Anode, abhängig von der späteren Spannungsfestigkeit, um bis etwa Faktor 200 gegenüber einer glatten Oberfläche vergrößert werden.[10]

Formierung des Dielektrikums

[Bearbeiten | Quelltext bearbeiten]

Nach dem Ätzen wird die Aluminium-Anode anodisch oxidiert bzw. formiert. Dabei wird, wie oben beschrieben, durch Anlegen einer Stromquelle in richtiger Polarität in einem Elektrolytbad auf der Aluminium-Oberfläche eine elektrisch isolierende Oxidschicht Al2O3 gebildet, das Dielektrikum des Kondensators. Der Vorgang der Formierung erfolgt in zwei Reaktionsschritten. Zunächst wird in einer stark exothermen Reaktion Aluminium (Al) in sein Hydroxid Al(OH)3 umgewandelt:

- 2 Al + 6 H2O → 2 Al(OH)3 + 3 H2 ↑

Diese Reaktion wird beschleunigt durch ein hohes elektrisches Feld und durch hohe Temperaturen, wobei Wasserstoffgas (3 H2 ↑) freigesetzt wird. Das gelartige Aluminiumorthohydroxid Al(OH)3, auch Aluminiumhydroxid, Aluminiumhydrat oder Aluminiumtrihydrat (ATH) genannt, wandelt sich im zweiten Reaktionsschritt nach einiger Zeit in Aluminiumoxid Al2O3 und Wasser H2O um:

- 2 Al(OH)3 → 2 AlO(OH) + 2 H2O → Al2O3 + 3 H2O

Allerdings ist normalerweise die so erzeugte Schicht aus Aluminiumoxid nicht homogen. Eine anodisch erzeugte Schicht ohne zusätzliche Nachbehandlung bildet ein kompliziertes Mehrschichtgebilde aus amorphem, kristallinem und porös kristallinem Aluminiumoxid, auf der meist auch noch ein Rest nicht umgeformten Aluminiumhydroxids liegt.[11][12]

Für Al-Elektrolytkondensatoren wird eine sperrende Oxidschicht benötigt, die nur in einem Elektrolyten gebildet werden kann, in dem das Oxid nicht löslich ist (5 <pH <7).[13] Diese elektrisch sperrende Schicht kann außerdem entweder amorph oder kristallin sein. Die amorphe Oxidschicht, die überwiegend in Elkos mit kleineren Nennspannungen Verwendung findet, hat eine größere physikalische Stabilität mit geringerer Anzahl von Fehlstellen, wodurch der Reststrom des späteren Kondensators geringer wird. Sie hat aber eine geringere Durchschlagsfestigkeit (~710 V/µm), verglichen mit einer kristallinen Oxidschicht (~1000 V/µm), wodurch Al-Elkos mit amorphen Anodenoxid bei gleichem Volumen zwar ein stabileres Verhalten aber wegen der erforderlichen dickeren Oxidschicht einen um etwa 40 % geringeren Kapazitätswert haben.[11] Das kristalline Oxid findet in Elkos für höhere Nennspannungen Verwendung, beispielsweise für Blitzlichtelkos,[14] die dadurch entsprechend kleiner werden können, wobei der etwas höhere Reststrom in diesen Anwendungen in Kauf genommen werden kann. Die höhere Durchschlagsfestigkeit des kristallinen Oxids ist jedoch verbunden mit einer geringeren mechanischen Belastbarkeit, wodurch beim Wickeln der Folien Brüche im Oxid auftreten können, die mit einer längeren Nachformierung ausgeheilt werden müssen. Die Formierung einer Oxidschicht in einem geeigneten Elektrolyten ist deshalb nur die erste Stufe in einem Prozess,[3] in dem danach die Struktur der Oxidschicht beeinflusst wird, damit je nach Anforderung amorphes oder kristallines Oxid gezielt hergestellt werden kann.[4]

Die Formierung der Anode für einen späteren Kondensator erfolgt mit einer Formierspannung, die oberhalb der Nennspannung liegt. Üblicherweise liegt bei Aluminium-Elkos mit flüssigem Elektrolyten das Verhältnis aus Formierspannung zu Nennspannung im Bereich 1,25 (≤100 V) bis 1,60 (>100 V).[15] Durch diese gegenüber der Nennspannung höhere Formierspannung wird dem Anwender eine größere Sicherheit für einen zuverlässigen Betrieb gegeben.

Die elektrische Sperrwirkung einer Oxidschicht auf der Anode ist jedoch nur dann gegeben, wenn sie auch als Anode geschaltet ist. Bei umgekehrter, falscher Polarität zersetzt sich die Oxidschicht mit einer damit verbundenen Wärmeentwicklung und einer Freisetzung von Wasserstoff aus dem Elektrolyten. Es kann schnell ein großer Strom fließen, der sich lawinenartig ausbreiten kann und letztendlich zu einem Kurzschluss führen kann, der den entstandenen Wasserstoff auch noch zur Explosion bringen kann.

Anodenfolien werden als sogenannte „Mutterrollen“ von etwa 50 cm Breite gefertigt. Sie sind für die gewünschte Nennspannung des Kondensators in der gewünschten Oxidstruktur vorformiert. Erst bei der Elko-Fertigung werden aus der Mutterrolle die Breiten und Längen, wie sie für einen Kondensator erforderlich sind, herausgeschnitten.[16]

Elektrolyt

[Bearbeiten | Quelltext bearbeiten]Seinen Namen hat der Elektrolytkondensator vom Elektrolyten, der leitfähigen Flüssigkeit im Kondensator. Als Flüssigkeit kann sie sich der porigen Struktur der Anode mit dem aufgewachsenen Oxid formgleich anpassen und eine „passgenaue“ Kathode bilden.

Ein Elektrolyt besteht immer aus einem Gemisch von Lösungsmitteln und Zusatzstoffen zur Erfüllung der gegebenen Anforderungen. Die wichtigste elektrische Eigenschaft des Elektrolyten ist seine elektrische Leitfähigkeit, die bei Flüssigkeiten physikalisch eine Ionen-Leitfähigkeit ist.

An die Betriebselektrolyte werden neben der guten Leitfähigkeit vielfältige Anforderungen gestellt, unter anderem, chemische Stabilität, hoher Flammpunkt, chemische Verträglichkeit mit Aluminium, geringe Viskosität, Umweltverträglichkeit sowie geringe Kosten. Er soll auch noch Sauerstoff-Lieferant für Formierprozesse und Selbstheilung liefern und in einem möglichst großen Temperaturbereich einsetzbar sein.

Diese Vielfalt der Anforderungen an den flüssigen Elektrolyten hat eine Vielzahl von herstellerspezifischen Lösungen zur Folge.[17] Daraus lassen sich grob zusammenfassend drei Gruppen[18] bilden:

- Standard-Elektrolyte auf Basis von Ethylenglycol und Borsäure. Bei diesen sogenannten Glycol- oder Borax-Elektrolyten tritt eine ungewollte chemische Kristallwasser-Reaktion nach dem Schema: Aus „Säure + Alkohol“ wird „Ester + Wasser“ auf.[19] Diese seit langem benutzten Standard-Elektrolyte enthalten einen Wassergehalt zwischen 5 und etwa 20 % und werden für 85 °C- bis maximal 105 °C-Elkos im gesamten Nennspannungsbereich eingesetzt. Bei diesen Elkos muss die Aggressivität des Wassers durch geeignete Maßnahmen unterbunden werden.[20]

- Nahezu wasserfreie Elektrolyte auf Basis organischer Lösungsmittel, beispielsweise Dimethylformamid (DMF), Dimethylacetamid (DMA) oder γ-Butyrolacton (GBL).[17] Diese Elkos mit organischen Lösungsmittelelektrolyten sind geeignet für Temperaturbereiche von 105 °C oder 125 °C im gesamten Nennspannungsbereich, haben stabile, niedrige Reststromwerte und weisen ein sehr gutes Langzeitverhalten der Kondensatoren auf.

- Stark wasserhaltige Elektrolyte mit bis zu 70 % Wasser für sog. low-impedance-, low-ESR- oder high-ripple-current-Elkos mit Nennspannungswerten bis 100 V[21] für preiswerte Massenanwendungen. Die Aggressivität des Wassers gegen Aluminium muss mit geeigneten Zusätzen unterbunden werden,[22] siehe auch Capacitor Plague.

Da die Elektrolytmenge bei der Verwendung flüssiger Elektrolyte durch den Vorgang der Selbstheilung und durch Diffusionsvorgänge durch die Abdichtung während der Betriebszeit der Kondensatoren ständig abnimmt und damit die elektrischen Parameter der Kondensatoren negativ beeinflusst werden, ist die Brauchbarkeitsdauer (siehe Abschnitt #Zuverlässigkeit) von „nassen Elkos“ begrenzt.

Kathodenfolie

[Bearbeiten | Quelltext bearbeiten]

Die zweite Aluminiumfolie im Elektrolytkondensator, die üblicherweise Kathodenfolie genannt wird, obwohl sie funktionell nur die elektrische Verbindung zum Elektrolyten, der eigentlichen Kathode, bildet, besitzt einen etwas geringeren Reinheitsgrad, der etwa 98 bis 99,8 % beträgt. Ihre Dicke ist mit 20 bis 50 µm dünner als die der Anodenfolie. Die Kathodenfolie ist, um den Übergangswiderstand zum Elektrolyten zu verringern und um eine Oxidbildung bei Entladevorgängen zu erschweren, geringfügig mit Metallen wie Kupfer, Silizium oder Titan legiert. Diese Folie ist von Haus aus mit einer äußerst dünnen Oxidschicht versehen, die aus der Berührung von Aluminium mit der Luft auf natürliche Weise entsteht.

Die Kathodenfolie ist zur Vergrößerung der Oberfläche ebenfalls wie die Anodenfolie geätzt. Ihre spezifische Kapazität ist allerdings wegen der äußerst dünnen Oxidschicht, die etwa einer Spannungsfestigkeit von 1,5 V entspricht, deutlich größer als die von Anodenfolien. Sie kann einen Wert von bis zu 560 µF/cm² erreichen.[23] Zur Begründung der Notwendigkeit für eine große Oberflächenkapazität der Kathodenfolie siehe Abschnitt #Schaltfestigkeit.

Auch die Kathodenfolien werden als sogenannte „Mutterrollen“ in derselben Breite wie die Anodenfolien gefertigt und werden erst bei der Elko-Fertigung auf die vom Kondensator erforderliche Breite zugeschnitten.

Kondensatorpapier (Separator)

[Bearbeiten | Quelltext bearbeiten]Anodenfolie und Kathodenfolie müssen vor einem direkten metallischen Kontakt gegeneinander geschützt werden, weil eine solche Berührung schon bei relativ kleinen Spannungen zu einem Kurzschluss führt. Dieser Schutz erfolgt über einen Abstandshalter bzw. einen Separator aus einem speziellen, sehr saugfähigen Papier. Dieses Papier dient außerdem noch als Reservoir für den flüssigen Elektrolyten, wodurch die teilweise sehr langen Lebensdauern moderner Elkos erreicht werden.

Die Dicke des Kondensatorpapiers liegt bei Elkos bis 100 V zwischen 30 und 75 µm.[19] Für Kondensatoren mit höheren Nennspannungen können auch mehrere Lagen Papier (Duplexpapier) verwendet werden um die Spannungsfestigkeit des Kondensators zu erhöhen.

Gehäuse

[Bearbeiten | Quelltext bearbeiten]

Das Gehäuse von Aluminium-Elektrolytkondensatoren besteht ebenfalls aus Aluminium, um galvanische Reaktionen mit der Anoden- und der Kathodenfolie zu vermeiden. Es ist bei radialen (stehenden) Elkos über den Elektrolyten mit einem nicht definierten Widerstand mit der Kathode (Masse) verbunden. Bei axialen (liegenden) Elkos ist jedoch konstruktionsbedingt das Gehäuse direkt mit der Kathode verbunden.

Bei einem Fehlverhalten oder bei Überlastung eines Elektrolytkondensators kann im Inneren des Bechers erheblicher Gasdruck entstehen. Der Becher kann dadurch bersten, explodieren oder wegfliegen. Um die vom Bersten des Gehäuses ausgehende Gefahr zu begrenzen, müssen Al-Elkos mit flüssigem Elektrolyten ab einer bestimmten Größe ein Ventil aufweisen. Das können Kerben im Deckel oder in der Seitenwand des Gehäuses sein oder auch wieder verschließbare Ventile, wie zum Beispiel bei Schraubanschluss-Elkos. Die Kerben im Gehäuse sind eine Sollbruchstelle, die sich bei Überdruck im Kondensator öffnen und für ein gezieltes Abblasen des Überdruckes sorgen.

Abdichtung

[Bearbeiten | Quelltext bearbeiten]Die Abdichtmaterialien von Aluminium-Elektrolytkondensatoren unterscheiden sich bei den unterschiedlichen Bauformen. Bei größeren Schraubanschlusselkos und den sogenannten „Snap-in-Elkos“ besteht die Abdichtscheibe aus einem Plastikmaterial. Axiale Elkos besitzen meist eine Abdichtscheibe aus Phenolharz, die mit einer Gummischicht laminiert ist. Radiale Elkos verwenden einen Gummistopfen mit sehr dichter Struktur. Alle Abdichtmaterialien müssen gegen die chemischen Bestandteile des Elektrolyten inert sein und dürfen keine löslichen Verbindungen enthalten, die zu einer Verunreinigung des Elektrolyten führen könnten.

Fertigungsprozess

[Bearbeiten | Quelltext bearbeiten]

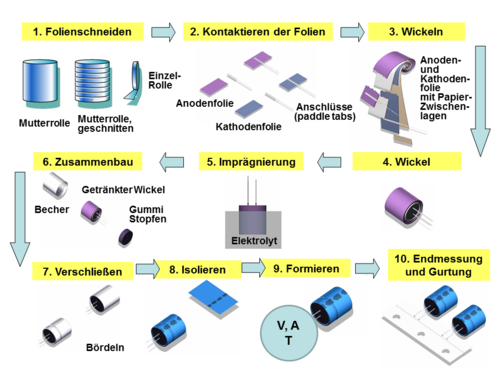

Die aufgeraute und vorformierte Anodenfolie, die Kathodenfolie und das Kondensatorpapier werden zunächst aus den jeweiligen Mutterrollen auf die erforderliche Breite geschnitten.[9][7][16] Die Folien werden einem Wickelautomaten zugeführt, der in einem Arbeitsgang daraus einen Wickel aus Anodenfolie/Papier/Kathodenfolie/Papier und den angeschweißten Kontakten herstellt.

Der Wickel des Kondensators mit den herausgeführten Anschlüssen wird im nachfolgenden Produktionsschritt unter Vakuum mit dem Elektrolyten getränkt (imprägniert). Der imprägnierte Wickel wird in einen Aluminium-Becher eingebaut, mit einer Abdichtsichtscheibe versehen und mechanisch durch Bördeln fest verschlossen. Anschließend wird der Kondensator zur Isolierung mit einer Schrumpfschlauchfolie versehen und durch Nachformierung von Fehlstellen im Dielektrikum befreit (ausgeheilt).

Nach der Nachformierung erfolgt eine 100-%-Endmessung der Kondensatoren auf Kapazität, Reststrom und Impedanz. Danach können die „Elkos“ zur Auslieferung kommen.

Konstruktionsbedingte Besonderheiten

[Bearbeiten | Quelltext bearbeiten]Wirksame Kapazität

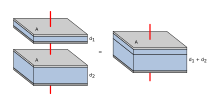

[Bearbeiten | Quelltext bearbeiten]Konstruktionsbedingt haben Aluminium-Elektrolytkondensatoren zur Kontaktierung des flüssigen Elektrolyten eine zweite Aluminiumfolie, die sog. Kathodenfolie. Dieser Aufbau eines Aluminium-Elektrolytkondensators hat eine Besonderheit zur Folge. Die Kathodenfolie ist mit einer natürlich entstandenen, sehr dünnen isolierenden Luftoxidschicht bedeckt. Dadurch besteht die Konstruktion eines Elkos aus zwei in Serie geschalteten Einzelkondensatoren mit der Anodenkapazität CA und der Kathodenkapazität CK. Die Gesamtkapazität des Kondensators CElko ergibt sich damit aus der Formel der Reihenschaltung zweier Kondensatoren:

Daraus ergibt sich, dass die Gesamtkapazität des Kondensators CElko im Wesentlichen durch die Anodenkapazität CA bestimmt wird, wenn die Kathodenkapazität CK sehr groß gegenüber der Anodenkapazität CA ist. Für die meisten Elkos mit Nennspannungen bis etwa 100 V ist diese Bedingung erfüllt, wenn die Kathodenkapazität etwa um den Faktor 10 größer ist als die Anodenkapazität.[19] Jedoch kann dieses Verhältnis bei Kondensatoren für höhere Kondensatorspannungen bis zum Faktor 100 gehen.[12]

Schaltfestigkeit

[Bearbeiten | Quelltext bearbeiten]

Von Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten, deren Anwendungen überwiegend im Bereich der Stromversorgung liegen, wird erwartet, dass sie niederohmige Ein- und Ausschaltvorgänge ohne Strombegrenzung überstehen können. Jedoch hat die zur Kontaktierung des Elektrolyten erforderliche sog. Kathodenfolie eine weitere Besonderheit zur Folge. Sie beeinflusst nicht nur den Kapazitätswert des Kondensators, sondern auch noch die Eigenschaft, Lade- bzw. Entladevorgänge ohne Schäden überstehen zu können.

Zusammen mit der Anodenfolie besteht die Konstruktion eines Elkos, wie oben beschrieben, aus zwei in Serie geschalteten Einzelkondensatoren mit der Anodenkapazität CA und der Kathodenkapazität CK. Im geladenen Zustand liegt die Spannung in richtiger Polarität am Dielektrikum der Anode, das dafür ausgelegt ist. Beim Entladen eines Elkos erfolgt jedoch eine Umkehr der Stromflussrichtung. Aus der Kathode wird eine Anode. Es ergibt sich eine Spannungsverteilung im Kondensatoraufbau mit umgekehrter Polarität. Die sich ergebende Spannung an der Kathode würde zu einer Formierung der Kathodenfolie führen, wenn beim Entladen eine Spannung entsteht, die größer als die der natürlichen Luftoxidschicht von etwa 1,5 V ist. Um dieses zu verhindern, muss die Konstruktion so ausgelegt sein, dass die Ladung auf der Anode (CA · UA) in etwa gleich der Ladung auf der Kathode (CK · UK) ist.[24]

Eine Formierung der Kathodenfolie mit der Folge einer dickeren Oxidschicht würde zu einer Gasbildung mit dem Aufbau eines internen Druckes sowie letztendlich zur Verringerung der Gesamtkapazität des Kondensators führen. Für die praktische Konstruktion von Elektrolytkondensatoren hat sich herausgestellt, dass bei dem oben schon genannten Verhältnis Kathodenkapazität zu Anodenkapazität von 10:1 in den meisten Fällen ausreicht, um die Kondensatoren ohne Einschränkungen entladen zu können.[19] Für die Elkos mit Nennspannungen < 100 V muss oft ein deutlich höheres Verhältnis von Kathoden- zu Anodenkapazität verwendet werden, das bis zum Verhältnisfaktor von 100:1 gehen kann, um ein Aufformieren bei Entladevorgängen zu unterbinden.[18] Elektrolytkondensatoren, die diese Bedingung erfüllen, sind dann „schaltfest“, um einen entsprechenden Begriff aus der Fachsprache zu benutzen.

Dies gilt auch für spezielle Anwendungen mit sehr hohen Entladeströmen, wie z. B. für Foto-Blitzlichtgeräte, Elektro-Schweißautomaten oder auch Defibrillatoren, bei denen Elektrolytkondensatoren mit hohen Nennspannungen eingesetzt werden. Diese Kondensatoren werden oft zur Erhöhung der Kapazität und somit der Blitzenergie in der sogenannten „Doppel-Anodentechnik“ hergestellt. Hierbei werden zwei Anodenfolien übereinanderliegend mit einer Kathodenfolie zu einem Wickel verarbeitet. Diese Konstruktion führt dann zu einer Kapazitätserhöhung, wenn die Anodenfolien mit quer durch die Folie verlaufenden Röhren durchgeätzt sind, damit über den Elektrolyten in den Ätzröhren eine elektrische Verbindung zur Kathodenfolie hergestellt werden kann. Trotz der hohen Entladeströme sind auch diese Kondensatoren „schaltfest“. Allerdings ist die Frequenz der Blitze begrenzt, um die thermische I2R Erwärmung des Kondensators über den ESR in den zulässigen Grenzen zu halten.[14]

Bauarten und Bauformen

[Bearbeiten | Quelltext bearbeiten]Prinzipieller Aufbau von Al-Elkos mit flüssigem Elektrolyten

[Bearbeiten | Quelltext bearbeiten]Die vorherrschende Bauart bei den Aluminium-Elektrolytkondensatoren ist die Bauart mit einem flüssigen Elektrolyten getränkten Wickel, eingebaut in einem Aluminiumbecher.

- Aufbau von Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten

-

Geöffneter Wickel eines Aluminium-Elektrolytkondensators mit Mehrfach-Kontaktierung

-

Querschnitt durch die Schichtfolge im Aufbau eines Aluminium-Elektrolytkondensators mit flüssigem Elektrolyten

-

Aufbau eines typischen radialen (stehenden) Aluminium-Elektrolytkondensators mit flüssigem Elektrolyten

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten bestehen grundsätzlich aus zwei gewickelten Aluminiumfolien, die mit Papierstreifen mechanisch voneinander getrennt werden. Eine der beiden Aluminiumfolie ist die Anodenelektrode (Pluspol), sie ist zur Vergrößerung der Elektrodenoberfläche geätzt (aufgeraut) und oxidiert (formiert), wodurch eine elektrisch isolierende Oxidschicht auf der Anodenoberfläche entsteht, die als Dielektrikum des Elkos wirksam ist. Die zweite Aluminiumfolie dient als elektrische Verbindung vom äußeren Minuspol zum Elektrolyten, der eigentlichen Kathode des gepolten Kondensators. Der Wickel wird mit dem Elektrolyten getränkt, in einen Becher eingebaut und der Becher mit einer Dichtung verschlossen.

Weitere Bauarten – Übersicht

[Bearbeiten | Quelltext bearbeiten]Aluminium-Elektrolytkondensatoren gliedern sich durch die Verwendung von entweder flüssigen oder festen Elektrolytsystemen in Unterbauarten mit unterschiedlichem Aufbau:

- Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten,

- Aluminium-Elektrolytkondensatoren mit festem Polymer-Elektrolyten, siehe Polymer-Elektrolytkondensator

- Aluminium-Elektrolytkondensatoren mit Hybrid-Elektrolyten, Polymer und flüssig, siehe ebenfalls Polymer-Elektrolytkondensator

Aluminium-Elektrolytkondensatoren mit festem Braunstein-Elektrolyten (SAL-Elektrolytkondensatoren) werden seit Ende 2015 nicht mehr hergestellt.[25]

- Unterschiede im prinzipiellen Aufbau bei den einzelnen Bauarten bzw. Unterfamilien von Aluminium-Elektrolytkondensatoren

-

Al-Elko mit flüssigem Elektrolyten

-

Polymer-Al-Elko

-

Polymer-Al-Elko, Graphit/Silber-kontaktiert

-

Hybrid-Polymer-Al-Elko mit Polymer- und flüssigem Elektrolyten

Die folgende Tabelle zeigt eine Übersicht über die wichtigsten Kennwerte der unterschiedlichen Bauarten von Aluminium-Elektrolytkondensatoren.

| Bauart / Elektrolyt | Kapazitätsbereich in µF |

Nenn- Spannungs- bereich in V |

Typ. ESR 1) 100 kHz, 20 °C in mΩ |

Typ. Rippelstrom 1) 100 kHz, 105 °C in mA |

Reststrom nach 2 Min. an 10 V in µA |

|---|---|---|---|---|---|

| Al-Elko flüssiger Elektrolyt |

0,1…2.700.000[1] | 4…630[2] | 360…800 | 130…240 | <10 (0,01CV) |

| Al-Elko fester Polymer-Elektrolyt |

2,2…3900 | 2…250[26] | 25 | 2500 | 40…200 (0,04CV…0,2CV) |

| Al-Elko fester Polymer plus flüssiger Elektrolyt (Hybrid-Elektrolyt) |

6,8…1000 | 6,3…125[27] | 40 | 1500 | 10 (0,01CV) |

1) Werte für einen typischen Kondensator mit 100 µF, 10…16 V

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten sind die bekanntesten unter den Bauarten der Elektrolytkondensatoren. Auf fast allen Platinen elektronischer Geräte sind diese „nassen Elkos“ zu finden. Sie bilden den großen Anteil an Standard- und professionellen Baureihen im gesamten Spannungsbereich.

Die Al-Elko-Bauart mit festem Braunstein-Elektrolyten hat in der Vergangenheit als „Tantal-Ersatz“ gedient. Al-Elkos mit festem leitfähigen Polymer gewinnen eine immer größere Bedeutung, insbesondere in Geräten mit flachem Design wie Tablet-PCs oder Flachbildschirme. Elkos mit Hybrid-Elektrolyten sind relativ neu auf dem Markt. Sie kombinieren mit ihrem Hybrid-Elektrolytsystem die bessere Leitfähigkeit des Polymers mit der Eigenschaft flüssiger Elektrolyte zur Selbstheilung der Oxidschicht, wodurch die Kondensatoren sowohl niedrige ESR-Werte als auch kleine Restströme aufweisen.

Im vorliegenden Artikel werden nur die „Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten“ beschrieben.

Bauformen

[Bearbeiten | Quelltext bearbeiten]- Unterschiedliche Bauformen von Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten weisen unterschiedliche Bauformen auf, die aus den Anforderungen der Anwender nach einer bestimmten Montagemöglichkeit oder aus elektrischen Randbedingungen herkommen, siehe Bilder oben von links nach rechts:

- SMD-Bauform für die Oberflächenmontage auf Leiterplatten oder Substraten

- Single-ended-Bauform mit radialen (einseitig herausgeführten) Drahtanschlüssen für eine stehende Einbauweise auf Leiterplatten

- Axiale Bauform mit axialen Drahtanschlüssen für eine liegende Einbauweise auf Leiterplatten

- Snap-in-Bauform mit selbstklemmenden Stiftanschlüssen bei hoher Strombelastbarkeit für eine stehende Einbauweise auf Leiterplatten

- Power-Bauform mit Schraubanschlüssen für hohe Strombelastbarkeit

Eine hervorragende Eigenschaft der Aluminium-Elektrolytkondensatoren ist außerdem die Vielfalt der angebotenen Baugrößen. Die leichte Verarbeitbarkeit des Grundmaterials Aluminium ermöglicht diese Anpassungsfähigkeit. Von Miniaturbaugrößen, mit nur 3 mm × 5 mm (D×H) bis hin zu großen Power-Elektrolytkondensatoren mit Schraubanschlüssen mit den Bechermaßen 90 mm × 210 mm reicht der Umfang an unterschiedlichen Baugrößen.

Geschichte

[Bearbeiten | Quelltext bearbeiten]Ursprung

[Bearbeiten | Quelltext bearbeiten]

Das Phänomen, dass man auf Aluminium in einem elektro-chemischen Verfahren eine Schicht erzeugen kann, die einen elektrischen Strom in nur einer Richtung hindurchlässt, in der anderen Richtung jedoch Strom sperrend wirkt, wurde 1875 von dem französischen Forscher Ducretet entdeckt.[28] Wegen dieser Wirkung als „elektrisches Ventil“ gab er Metallen mit dieser Eigenschaft den Beinamen Ventilmetall. Dazu gehören neben Aluminium, Tantal, Niob, auch noch Mangan, Titan, Wolfram und weitere.

Da die einseitig sperrende Oxidschicht eine sehr hohe Spannungsfestigkeit schon bei sehr dünnen Schichtstärken aufweist, hatte Charles Pollak, geboren als Karol Pollak, 1896 die Idee, diese Schicht als Dielektrikum eines gepolten Kondensators in einem Gleichstromkreis auszunutzen. Als Hersteller von Akkumulatoren hatte Pollak neben seinen physikalischen auch noch große chemische Kenntnisse. Er kombinierte die Idee des gepolten Kondensators mit seinem Wissen, dass die Oxidschicht in einem alkalischen oder neutralen Elektrolyten stabil erhalten bleibt, auch wenn der Strom abgeschaltet wird. Diese beiden Erkenntnisse fügte er zusammen und konzipierte daraus einen „Flüssigkeits-Kondensator mit Aluminium-Elektroden, dadurch gekennzeichnet, dasz als Elektrolyt eine alkalische oder neutrale Lösung benutzt und die Aluminiumplatten vor dem Gebrauche durch besondere Behandlung (Beizen und Formiren mit schwachem Strom) mit einer gleichmäszigen Isolirschicht versehen werden.“

Für diese Idee wurde dem Wissenschaftler Charles Pollak in Frankfurt 1896 das Patent DRP 92564 erteilt,[29] das zur Grundlage aller späteren Elektrolytkondensatoren wurde.[30] Pollak, der später auch der polnische Edison genannt wurde, konstruierte damit neuartige Kondensatoren, die aufgrund der sehr dünnen elektrisch sperrenden Aluminiumoxidschicht auf der Anode eine sehr hohe Kapazität zwischen der Aluminium-Anode und der Elektrolytlösung als Kathode realisierten. Die neuen Kondensatoren erreichten eine spezifische Kapazität, die bei Weitem alle damals bekannten Kondensatoren, wie Papierkondensatoren oder Glaskondensatoren übertrafen.

Erste Bauformen

[Bearbeiten | Quelltext bearbeiten]

Die ersten nach dem Pollak-Patent gefertigten Elektrolytkondensatoren wurden bei Beginn des neuen Jahrhunderts in Deutschland zum Entstören der 48-V-Gleichspannung von Telefonanlagen benutzt, um die Störgeräusche der Relais und die Brummgeräusche des Stromgenerators auf der 48-Volt-Gleichstromleitung zu reduzieren.[31] Der Vorteil dieser Kondensatoren war, dass sie, bezogen auf den realisierten Kapazitätswert, nicht nur erheblich kleiner, sondern auch noch preiswerter als die Papierkondensatoren der damaligen Zeit waren. Der Aufbau dieser „Elkos“ hatte wenig Ähnlichkeit mit heutigen Bauformen und erinnert eher an den Aufbau von Batterien. Sie bestanden aus einem Metallkasten, der mit einem Borax-Elektrolyten gefüllt war und in dem ein gefaltetes Aluminiumblech als Anode freischwebend eingebaut war. Der Metallbecher diente über den Elektrolyten dann gleichzeitig als Kathodenanschluss. Wurde eine Gleichspannung an die Anode gelegt, dann bildete sich auf dem Aluminiumblech die Oxidschicht. Diese Konstruktion wurde bis in die 1930er Jahre eingesetzt und wurde zum Namensgeber der damals sogenannten „nassen“ Elektrolytkondensatoren – „nass“ in dem Sinne, dass der Elektrolyt durch Schütteln hörbar war, aber auch in dem Sinne, dass er viel Wasser enthielt.[32]

Durch die Entwicklung der Rundfunktechnik Anfang der 1920er Jahre von den Detektorempfängern auf die Radios mit Röhren-Verstärkerschaltungen stieg ab Anfang der 1930er Jahre der Bedarf an preiswerten Kondensatoren für größere Kapazitätswerte mit 250 bis 500 Volt zur Glättung der durch die Gleichrichtung entstandene „Brummspannung“.[33] Von der Grundidee der Flüssigkeitskondensatoren, in denen der äußere Becher den Kathodenanschluss bildete, wurde zunächst nicht abgewichen. Da jedoch kleinere CV-Werte benötigt wurden, konnten kleinere runde Becher, die mit dem flüssigen Elektrolyten gefüllt waren und deren äußere Becherwand gleichzeitig der Kathodenanschluss war, verwendet werden. Schon damals galt, dass durch Vergrößerung der Elektrodenfläche die Kapazität erhöht werden konnte. Das Bemühen, in diesen Bechern die Kapazität durch Vergrößerung der Anoden zu erhöhen, führte dabei dann zu abenteuerlich geformten Anodenformen.

Erfindung der Kathodenfolie

[Bearbeiten | Quelltext bearbeiten]

Als Vater aller modernen Aluminium-Elektrolytkondensatoren gilt Samuel Ruben.[34] Im Jahre 1925, als Partner von Philip Mallory, dem Begründer des Batterieherstellers, der jetzt unter dem Namen Duracell bekannt ist, reichte er 1925 eine bahnbrechende Idee eines neuartigen „Electric Condenser“ zum Patent ein.[35] Der Rubens-Elektrolytkondensator übernahm von den Glimmerkondensatoren die Technik der geschichteten Bauweise mit mehreren gestapelten Anoden ein. Zur Bildung eines gestapelten Kondensatorpaketes fügte er jeder Anode jeweils eine separate Aluminiumfolie hinzu, die er mit einer Papierschicht als mechanischen Schutz gegen direkten metallischen Kontakt zur Anode trennte, die zweite Al-Folie, später „Kathodenfolie“ genannt, leitete er, wie auch die Anoden, mit jeweils einem Kontaktstreifen nach außen, wo sie als Anschlüsse zusammengefasst wurden. Getränkt wurde der gesamte Block mit einem speziellen, wasserfreien Elektrolyten. Mit dieser Konstruktion hatte das vorher als Kathodenanschluss wirksame Gehäuse keine elektrische Funktion mehr. Mit der neuen Kathodenfolie verringerte sich der Weg, den die Ionen im Elektrolyten zurücklegen mussten, beträchtlich. Dadurch sanken die elektrischen Verluste (ESR) um den Faktor 10 von etwa 30 Ohm auf etwa 3 Ohm.

Mit der Erfindung der Kathodenfolie zusammen mit dem Gel-artigen wasserfreien Elektrolyten, der „trocken“ im Sinne von wasserfrei genannt wurde, wurden diese Kondensatoren als „Trocken-Elektrolytkondensatoren“ bekannt.

Damit und mit der kurz danach (1927) erfolgten Erfindung der gewickelten Folien mit Papier-Zwischenlage durch Alfred Heckel in Berlin[36] wurde das Bauvolumen der Elektrolytkondensatoren erheblich kleiner und preiswerter, was dazu beitrug, dass die neuen Rundfunkgeräte erschwinglich wurden. Mit dieser neuen Konstruktion des „trockenen“ Elektrolytkondensators begann die eigentliche Verbreitung der „Elkos“.[12]

Beginn der Massenfertigung

[Bearbeiten | Quelltext bearbeiten]Mit der Erfindung der gewickelten Elko-Zelle begann die Erfolgsgeschichte der Elektrolytkondensatoren. Mit diesem „trockenen“ (im Sinne von „wasserfrei“) und gewickelten Aluminium-Elektrolytkondensator begann 1931 bei Cornell-Dubilier in South Plainfield, NJ, USA die erste industrielle Serienfertigung von Elektrolytkondensatoren.[32] In Deutschland begann zur selben Zeit die industrielle Serienfertigung bei der AEG im AEG-Hydrawerk in Berlin. Durch die konsequente Automatisierung besonders in den USA[32] konnten die Aluminium-Elektrolytkondensatoren klein und preiswert genug hergestellt werden, so dass damit die damals neuen Rundfunkgeräte sich schnell neue Käuferschichten erobern konnten.

Schon bei Beginn der industriellen Fertigung von Elektrolytkondensatoren wurde die Anodenfolie aufgeraut, um zu einer höheren Kapazität zu kommen. Zunächst wurden die Folien auf mechanische Art und Weise aufgeraut, z. B. mit Sandstrahlen.[31] Ab Mitte der 1930er Jahre wurden die mechanischen Verfahren durch elektro-chemische Ätzverfahren abgelöst, die zu einer deutlich höheren effektiven Oberfläche der Aluminiumanode führten. Heutzutage kann dadurch die kapazitiv wirksame Anodenoberfläche bei Niedervolt-Elkos bis zu 200 mal größer sein als die glatte Folie und bei Hochvolt-Elkos mit den dickeren Oxidschichten werden Oberflächenvergrößerungen etwa bis zum Faktor 30 erreicht.[37]

Die Zeit nach dem Zweiten Weltkrieg ist verbunden mit einer weiteren rasanten Entwicklung in der Rundfunk- und Fernsehtechnik, die großen Einfluss auf die Produktionskapazität der Elektrolytkondensatoren hatte. Weltweit wurden viele neue Unternehmen gegründet, insbesondere in Japan. Wegen der großen Stückzahlen rückte die Qualität der Kondensatoren in den Fokus vieler Entwicklungen. In dieser Hinsicht litten die Produkte überall häufig unter Korrosionserscheinungen, die die Lebensdauer der Elkos beeinträchtigten. Hierbei war einerseits das Ätzen der Anodenfolien ein kritischer Vorgang, weil dabei u. a. Chemikalien verwendet wurden, die Chlor[32] enthielten. Andererseits waren die damals verwendeten Borax-Elektrolyte wasserhaltig. Beide Substanzen verursachten Korrosionserscheinungen mit unterschiedlichen Ergebnissen. Chlorkorrosion zerfraß das Aluminium und führte letztendlich zum Kurzschluss, die wasser-getriebene Korrosion verursachte die Reststromprobleme der Elkos der frühen 1950er Jahre.

Bis etwa Anfang der 1960er Jahre wurde das Chlorproblem erkannt und wurde durch Reinheitsmaßnahen zur Verringerung des Rest-Chlorgehaltes abgestellt. Das Problem der Wasser-getriebenen Korrosion, bei der schon nach kurzer Lagerung erhöhten Restströme auftaten, führte zunächst zu Nachformier-Vorschriften, die zur Selbstheilung der Kondensatoren vorgeschlagen wurden. Erst mit der Entwicklung wasserfreier Elektrolytsysteme in den 1970er Jahren und der Passivierung des Aluminiumoxids mithilfe von sog, Inhibitoren,[38] die phosphathaltige Chemikalien enthielten, in den 1980er Jahren, konnten Al-Elkos mit flüssigem Elektrolyten ohne Reststromprobleme hergestellt werden. Diese Vorschriften und das Vorurteil, dass Al-Elkos nach Lagerzeiten zu hohe Restströme hätten, halten sich unsinnigerweise in der Öffentlichkeit hartnäckig bis zum heutigen Tag. Denn seit den 1990er Jahren werden Al-Elkos mit flüssigem Elektrolyten weitestgehend ohne Reststromprobleme hergestellt.

Chlorkorrosion war allerdings auch ein großes Problem nach dem Einführen der Bauelemente-Bestückung auf Platinen, die anschließend gereinigt wurden. Bis weit in die 1980er Jahre wurden dazu Bäder mit halogenhaltigen Waschmitteln verwendet. Diese Mittel drangen vereinzelt über die Abdichtung der Elkos in die Kondensatoren ein und verursachten Frühausfälle durch Chlorkorrosion. Erst mit dem Verbot halogenhaltiger Waschmittel aus Gründen des Umweltschutzes in den 1990er Jahren reduzierte sich diese Ausfallursache bei den Al-Elkos.[18]

Die Entwicklung der Al-Elkos in der Zeit nach dem Zweiten Weltkrieg war neben der Miniaturisierung und der Entwicklung verbesserter Elektrolyte geprägt von der Anpassung der Bauformen an die Fertigungsbedingungen der Geräteindustrie.[18] Mit der Einführung der Leiterplattenmontage mit vorgegebenen Rasterabständen Anfang der 1960er Jahre wurden die axialen, liegend eingebauten Bauformen abgelöst durch radiale, stehend eingebaute Bauformen (single-ended).[39] Auch größere Al-Elkos, sogenannte „Power-Elkos“ haben sich in der Bauform der Snap-in-Elektrolytkondensatoren der Leiterplattenmontage angepasst. Sie bieten durch die Form ihrer Anschluss-Stifte nach dem Bestücken einen festen Halt auf einer Leiterplatte. Die Oberflächen-Montagetechnik führte danach in den 1980er Jahren zu den SMD-Bauformen. Die „single-ended“ Bauform erwies sich dabei als besonders anpassungsfähig. Denn die runden, „Vertikal-Chip-Elkos“ (V-Chips) sind im Grunde nichts anderes als radiale Elektrolytkondensatoren, deren Auflage und Anschlüsse für die Oberflächenmontage abgewandelt sind.

Eine besonders hervorstechende Eigenschaft der Aluminium-Elektrolytkondensatoren ist außerdem die Vielfalt der angebotenen Baugrößen, die sich in diesen Jahren entwickelt hat. Die leichte Verarbeitbarkeit des Grundmaterials Aluminium ermöglicht diese Bandbreite, die einzigartig im Bereich der elektrischen Bauelemente ist. Von Miniaturbaugrößen, mit nur 3 mm × 5 mm (D×H) bis hin zu großen Power-Elektrolytkondensatoren mit Schraubanschlüssen mit den Bechermaßen 90 mm × 210 mm reicht der Umfang an unterschiedlichen Baugrößen. Parallel dazu wurden in diesen Jahren immer mehr Baureihen für industrielle Anwendungen mit längerer Lebensdauer, niedrigeren ESR-Werten oder höherer Temperaturfestigkeit entwickelt[40] und auf den Markt gebracht.[18] Diese große Baugrößen- und Baureihenvielfalt bei den Al-Elkos mit flüssigem Elektrolyten ist heute (2016) ein Kennzeichen für die Anpassungsfähigkeit der Kondensatoren an die unterschiedlichsten Anforderungen.

Entwicklung neuer Elektrolytsysteme

[Bearbeiten | Quelltext bearbeiten]Neue feste Elektrolyte

[Bearbeiten | Quelltext bearbeiten]

Ein flüssiger Elektrolyt ist immer verbunden mit relativ hohen internen Verlusten, einem relativ hohen ESR. Eine Verringerung des ESR zur Verbesserung der Eigenschaften des Kondensators in der Schaltung war deshalb immer ein Ziel bei der Entwicklungen von neuen Elkos seit den 1960er Jahren.

Die Entwicklung von Tantal-Elektrolytkondensatoren Anfang 1950 mit einem festen Elektrolyten aus Mangandioxid (Braunstein)[41][42] beeinflusste deshalb auch die Entwicklung neuer Aluminium-Elkos. Dieser erste „feste“ Elektrolyt hatte eine 10fach bessere Leitfähigkeit als flüssige Elektrolyte. 1964 kamen, entwickelt von Philips, die ersten Al-Elkos mit festem Elektrolyten (SAL-Elektrolytkondensatoren) auf den Markt.[43]

Ein damals völlig neuer Elektrolyt kam aus Japan. 1983 setzte Sanyo ihn in seinen „OS-CON“ genannten Aluminium-Elektrolytkondensatoren ein. Diese Kondensatoren verwendeten einen organischen Leiter, das Ladungs-Transfer-Salz TTF-TCNQ, (Tetracyanochinodimethan), der eine Verbesserung der Leitfähigkeit um den Faktor 100 gegenüber nassen Elektrolytsystemen bot.

Die ESR-Werte der TCNQ-Elektrolytkondensatoren wurden noch deutlich verringert durch die Entdeckung leitfähiger Polymere durch Alan J. Heeger, Alan MacDiarmid und Hideki Shirakawa. Die Leitfähigkeit leitfähige Polymere wie Polypyrrol,[44] oder PEDOT[45] ist um den Faktor 100 bis 500 besser als von TCNQ und reichen nahe an die Leitfähigkeit von Metallen heran. 1991 kam Panasonic mit seinen „SP-Cap“[46] genannten Polymer-Aluminium-Elektrolytkondensatoren auf den Markt. Diese Elektrolytkondensatoren mit Polymer-Elektrolyten erreichten so geringe ESR-Werte, dass sie einen direkten Wettbewerb zu Keramik-Multilayer-Schichtkondensatoren (MLCC) boten. In der quaderförmigen SMD-Bauform wurden sie schon kurze Zeit später in Geräten mit flacher Bauweise wie Laptops und Handys eingesetzt.

Die Geschichte der Entwicklung, die zu den Polymer-Elkos führte, ist unter Polymer-Elektrolytkondensator#Geschichte beschrieben.

Neuer wasserhaltiger Elektrolyt

[Bearbeiten | Quelltext bearbeiten]Der Preisdruck im Massengeschäft mit digitalen Geräten, insbesondere mit PCs, hat bei der bislang letzten Entwicklung neuer Al-Elko-Elektrolytsysteme eine große Rolle gespielt. Mit dem Ziel der Kostensenkung wurden ab Mitte der 1980er Jahre in Japan neue Elektrolyte auf Wasserbasis entwickelt. Wasser ist preiswert, ist ein wirkungsvolles Lösungsmittel für Elektrolyte und verbessert die Leitfähigkeit des Elektrolyten deutlich. Aber Wasser reagiert mit ungeschütztem Aluminium recht heftig und hat eine wassergetriebene Korrosion zur Folge, die letztendlich zur Zerstörung des Elkos führen kann. Deshalb war das Hauptproblem bei der Entwicklung des neuen wasserhaltigen Elektrolyten die Aggressivität des Wassers gegenüber Aluminium mit Zusatzstoffen in den Griff zu bekommen, damit die Kondensatoren auch eine hinreichend gute Langzeitstabilität besitzen.[22][20]

1998 brachte der japanische Hersteller Rubycon[47] mit der „Z-Serie“[48] die ersten Kondensatoren auf den Markt, die mit einem Elektrolyten mit einem Wassergehalt von etwa 40 % arbeiteten. Andere Hersteller folgten kurze Zeit später. Die neuen Serien wurden als englisch „Low-ESR-“, „Low-Impedance-“, „Ultra-Low-Impedance-“ oder „High-Ripple-Current-Elkos“ angepriesen und setzten sich im Massengeschäft schnell durch. Eine gestohlene Rezeptur eines solchen wasserhaltigen Elektrolyten, bei der allerdings wichtige stabilisierende Stoffe fehlten, führte in den Jahren 2000 bis 2005 zu dem Problem der massenweise platzenden Elkos in PCs und Netzteilen, was unter dem Begriff „Capacitor Plague“ bekannt wurde.

Elektrische Kennwerte

[Bearbeiten | Quelltext bearbeiten]Ersatzschaltbild

[Bearbeiten | Quelltext bearbeiten]Die elektrischen Eigenschaften wie Kapazität, Verluste und Induktivität von realen Kondensatoren werden nach der Fachgrundspezifikation IEC 60384-1, die in Deutschland als DIN EN 60384-1; VDE 0565-1 erschienen ist, mit Hilfe eines idealisierten Serien-Ersatzschaltbildes beschrieben.[49]

Hierin sind:

- , die Kapazität des Kondensators,

- , der äquivalente Serienwiderstand oder Ersatz-Serien-Widerstand, in ihm sind alle ohmschen Verluste des Bauelementes zusammengefasst. Dieser Wirkwiderstand wird allgemein nur „ESR“ (Equivalent Series Resistance) genannt

- , die äquivalente Serieninduktivität oder auch Ersatz-Serien-Induktivität, in ihr sind alle induktiven Anteile des Bauelementes zusammengefasst, sie wird allgemein nur „ESL“ (Equivalent Series Inductivity L) genannt.

- , der Parallelwiderstand zum idealen Kondensator, der den Reststrom (Leckstrom) des Elkos repräsentiert.

Kapazität und Kapazitätstoleranz

[Bearbeiten | Quelltext bearbeiten]Die übliche Einheit der Kapazität für Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten ist µF.

Die Kapazität eines Elektrolytkondensators ist frequenzabhängig. Bei der Frequenz 0, bei Gleichspannung, hat ein Elko eine Kapazität, die der gespeicherten Ladung entspricht. Diese Kapazität wird Gleichspannungskapazität genannt. Sie wird mit einer Zeitmessung über die Lade- bzw. Entladekurve eines RC-Gliedes gemessen. Sie ist wichtig bei der Bemessung der Kondensatoren z. B. für Fotoblitzgeräte oder für eine Kondensatorbatterie für eine unterbrechungsfreie Stromversorgung (USV).

Das Messverfahren für die Gleichspannungskapazität ist zeitaufwendig und industriell nicht durchführbar. Deshalb wird die Kapazität von Elektrolytkondensatoren mit einer Wechselspannung von 0,5 V und der Frequenz von 100/120 Hz bei Raumtemperatur 20 °C gemessen. Der mit 100 Hz gemessene Kapazitätswert ist etwa 10 bis 15 % niedriger als der Wert, der der gespeicherten Ladung entspricht. In der Messfrequenz unterscheiden sich Elektrolytkondensatoren von Keramik- und Kunststoff-Folienkondensatoren, deren Kapazität bei 1 kHz gemessen wird.

Der in den Datenblättern der Hersteller angegebene Kapazitätswert für Elektrolytkondensatoren ist die Nennkapazität CR (Rated capacitance CR), auch Bemessungskapazität genannt. Sie wird gemäß DIN EN/IEC 60063 in Werten entsprechend der E-Reihe angegeben. Dieser Nennwert ist gemäß DIN EN/IEC 60062 mit einer zulässigen Abweichung, der Kapazitätstoleranz, so spezifiziert, dass keine Überlappungen entstehen.

| E3-Reihe | E6-Reihe | E12-Reihe |

|---|---|---|

| 10-22-47 | 10-15-22-33-47-68 | 10-12-15-18-22-27 33-39-47-56-68-82 |

| Kapazitätstoleranz ±20 % | Kapazitätstoleranz ±20 % | Kapazitätstoleranz ±10 % |

| Kennbuchstabe „M“ | Kennbuchstabe „M“ | Kennbuchstabe „K“ |

Der tatsächliche gemessene Kapazitätswert muss sich bei Raumtemperatur innerhalb der Toleranzgrenzen befinden.

Die Kapazität eines Al-Elektrolytkondensators mit flüssigen Elektrolyten ist frequenz- und vor allem temperaturabhängig: Die Kapazität nimmt mit steigender Frequenz und mit sinkender Temperatur stark ab. Kondensatoren im Niedervoltbereich (≤ 100 V) zeigen stärkere Änderungen als Kondensatoren im Hochvoltbereich (> 100 V). Das liegt an der Größe und der Anzahl der Poren in den geätzten Anodenfolien. In Elkos mit kleineren Nennspannungen haben die Anoden deutlich kleinere und mehr Poren als in Elkos mit höheren Spannungen. Bei tiefen Temperaturen sinkt die Ladungsträgerbeweglichkeit der Ionen im flüssigen Elektrolyten und dringt nicht mehr in alle Poren bis zum Ende der Poren ein. Die Kapazität nimmt ab. Bei hohen Temperaturen bewirkt die steigende Ladungsträgerbeweglichkeit das Gegenteil. Dieser Effekt ist bei Anodenfolien für kleinere Spannungen stärker ausgeprägt als bei solchen für hohe Spannungen.

Nennspannung

[Bearbeiten | Quelltext bearbeiten]Die Spannungsfestigkeit von Aluminium-Elektrolytkondensatoren wird über die Formierung, mit der die Aluminiumoxidschicht erzeugt wird, gezielt für die gewünschte Nennspannung des Kondensators hergestellt Die Nennspannung UR, auch Bemessungsspannung UR (Rated voltage UR) genannt, ist die Gleichspannung, die dauernd bei einer beliebigen Temperatur innerhalb des Nenntemperaturbereiches TR (Rated temperature TR) anliegen darf.[8] Die Summe aus einer dauerhaft am Kondensator anliegenden Gleichspannung und dem Scheitelwert einer überlagerten Wechselspannung darf die für den Kondensator spezifizierte Nennspannung nicht überschreiten. Ein dauerhaftes Überschreiten der spezifizierten Nennspannung führt zur Zerstörung des Kondensators.[50][15]

Die Spezifikation einer sogenannten Kategoriespannung UC (Category voltage UC), das ist die maximale Gleichspannung, die konstant bei einer beliebigen Temperatur innerhalb eines erhöhten Kategorietemperaturbereiches TC (Category temperature TC) anliegen darf, so wie sie bei Tantal-Elektrolytkondensatoren mit festem Elektrolyten spezifiziert ist, ist bei Al-Elkos mit flüssigem Elektrolyten unüblich.

Der Betrieb von Al-Elektrolytkondensatoren mit einer Spannung niedriger als die spezifizierte Nennspannung ist zulässig und hat positiven Einfluss auf die zu erwartende Ausfallrate.

Spitzenspannung

[Bearbeiten | Quelltext bearbeiten]Elektrolytkondensatoren werden aus Sicherheitsgründen mit einer höheren Spannung formiert als nur mit der Nennspannung. Deshalb können sie während des Betriebs kurzzeitig für eine begrenzte Anzahl von Zyklen einer sogenannten Spitzenspannung US (surge voltage US) ausgesetzt werden. Die Spitzenspannung ist der maximale Spannungswert, der während des gesamten Betriebes der Kondensatoren über einen Schutzwiderstand von 1 kΩ oder RC = 0,1 s mit einer Häufigkeit von 1000 Zyklen bei einer Verweildauer von 30 Sekunden und einer Pause von fünf Minuten und 30 Sekunden angelegt werden darf, ohne dass es zu sichtbaren Schäden oder einer Kapazitätsänderung von mehr als 15 % kommt.

Die zulässige Spitzenspannung ist in der DIN/EN IEC 60384-1 festgelegt. Für Aluminium-Elkos bis 315 V beträgt sie das 1,15-Fache, für Al-Elkos > 315 V das 1,1-Fache der Nennspannung.

Transienten

[Bearbeiten | Quelltext bearbeiten]Transienten sind schnelle, meist energiearme Überspannungsspitzen. Bei Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten bewirkt die begrenzte Beweglichkeit der Ionen-Ladungsträger, dass steile Spannungsflanken gedämpft werden. Diese Elkos haben gegenüber Transienten ein Verhalten, dass dem Verhalten von Zenerdioden ähnelt und Spannungsspitzen abmildert.[51] Dieses Verhalten gilt aber nur für energiearme Transienten und hängt ab von der Baugröße des Kondensators. Eine generelle Spezifikation hierfür kann nicht gegeben werden.

Umpolspannung, Falschpolung

[Bearbeiten | Quelltext bearbeiten]

Aluminium-Elektrolytkondensatoren sind vom Aufbau her polarisierte Kondensatoren, deren Anode mit positiver Spannung gegenüber der Kathode betrieben werden muss. Als Ausnahme sind bipolare Elektrolytkondensatoren zu betrachten, die mit zwei gegenpolig angeordneten Anodenfolien aufgebaut sind.

Al-Elkos mit flüssigem Elektrolyten sind konstruktiv mit einer Kathodenfolie als Stromzuführung zum Elektrolyten versehen. Diese Kathodenfolie ist mit einer sehr dünnen, natürlichen Luftoxidschicht versehen. Diese Oxidschicht besitzt eine geringe temperaturabhängige Spannungsfestigkeit von etwa 0,6 V bei höheren Temperaturen bis zu etwa 1,5 V bei Raumtemperatur.[16] Deshalb dürfen Al-Elkos mit flüssigem Elektrolyten mit sehr kleinen Wechselspannungen belastet werden, z. B. zum Messen der Kapazität nach geltender Norm mit einer Wechselspannung von 100 Hz mit 0,5 V.

Wird eine Umpolspannung, die größer ist als 1,5 V, an den Elektrolytkondensator angelegt, dann wird zunächst auf der Kathodenfolie, die ja dann als Anode geschaltet ist, durch anodische Oxidation eine Oxidschicht entsprechend der anliegenden Spannung aufgebaut. Dies ist verbunden mit Gasbildung (Wasserstoffgas), einem Druckaufbau im Kondensator und mit einer Schwächung der Spannungsfestigkeit des Anodenoxids.

Es ist nun eine Frage der Beschaltung des Kondensators, ob der ansteigende Gasdruck zum Platzen des Bechers führt oder ob es durch die Schwächung des Anodenoxids zu einem Durchschlag und somit einem Kurzschluss kommt. Wenn die Beschaltung hochohmig ist, wird der Kondensator höchstwahrscheinlich durch den ansteigenden Gasdruck mit der Folge der Öffnung des Ventils bzw. des Platzens des Bechers ausfallen. Ist der Vorschaltwiderstand niederohmig, dann ist ein Kurzschluss wahrscheinlicher. In jedem Fall führt ein dauerhaftes Überschreiten des Wertes der Umpolspannung von etwa 1,5 V bei Raumtemperatur zur Zerstörung des Kondensators.[52][16][53]

Das Bersten eines Elektrolytkondensators kann recht spektakulär sein. Aus diesem Grunde haben die Becher der Kondensatoren bis 18 mm Durchmesser Ventile in Form von Sollbruchstellen im Aluminium-Gehäuse. Größere Elektrolytkondensatoren besitzen spezielle Ventile, um die Gefährdung zu vermindern.

Um die Gefahr der Falschpolung beim Bestücken zu minimieren, werden alle Elektrolytkondensatoren mit einer Markierung der Polarität versehen, siehe #Polaritätskennzeichnung.

Scheinwiderstand Z und Ersatzserienwiderstand ESR

[Bearbeiten | Quelltext bearbeiten]Die mathematische Beschreibung dieser Begriffe unter Berücksichtigung der für Elektrolytkondensatoren geltenden Besonderheiten bei der Spezifikation in den jeweiligen Datenblättern siehe Elektrolytkondensator#Scheinwiderstand Z und Ersatzserienwiderstand ESR

Besonderheit der Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten ist die relativ hohe spezifische Kapazität gegenüber anderen Kondensatorfamilien. Verbunden mit den großen Kapazitätswerten sind damit niedrige Impedanzwerte auch schon bei relativ kleinen Frequenzen im Bereich von 50/60 Hz bis hin zu einigen MHz. Das bedeutet, dass Al-Elkos aufgrund ihrer großen Kapazität relativ gute Siebeigenschaften in diesem Frequenzbereich haben. Die Impedanz und der ESR sind deshalb neben der Kapazität die wichtigsten elektrischen Kennwerte zur Beurteilung der Eigenschaften von Elektrolytkondensatoren in Stromversorgungen elektronischer Schaltungen, für die sich Elkos besonders gut eignen.

Die Impedanz Z wird in den Datenblättern von Elektrolytkondensatoren als Scheinwiderstand ohne Phasenwinkel spezifiziert. Die Messfrequenz der Impedanz ist nach geltender Norm 100 kHz. Der bei 100 kHz gemessene Impedanzwert entspricht meist dem 100 kHz ESR-Wert.

Die Impedanz und der ESR sind frequenz- und temperaturabhängig. Sie sinken mit ansteigender Frequenz und Temperatur.[8] Elkos mit flüssigem Elektrolyten haben bei tiefen Temperaturen (−40 °C) einen etwa um den Faktor 10 höheren Z/ESR-Wert als bei Raumtemperatur. Elkos mit festem Elektrolyten haben dagegen mit dem Faktor von etwa 2 eine deutlich geringere Temperaturabhängigkeit und einen nahezu linearen Verlauf des ESR über den gesamten spezifizierten Temperaturbereich. Die nebenstehenden Bilder zeigen einige typischer Impedanzkurven in Abhängigkeit von der Frequenz für „nasse“ Alu-Elkos und Polymer-Elkos mit unterschiedlichen Kapazitätswerten sowie einen typische Impedanzkurve in Abhängigkeit von der Temperatur.

Im ESR summieren sich alle Verluste des Kondensators. Zu diesen Verlusten gehören die Verluste in den Oxidschichten von Anode und Kathode, die Zuleitungs- und Ableitungsverluste über die Kontaktierung der Anschlüsse, die dielektrischen Verluste im Dielektrikum und die Leitungsverluste im Elektrolyten.[54] Besondere Bedeutung hat hier der Elektrolyt. Feste Elektrolyte besitzen eine deutlich bessere Leitfähigkeit als alle flüssigen Elektrolyte, deshalb weisen Polymer-Elkos sehr viel niedrigere ESR-Werte auf. Aber auch die Struktur der Anode beeinflusst den ESR. Eine hohe spezifische Kapazität eines Elektrolytkondensators, die mit sehr hoher Aufrauung geätzter Al-Folien erreichbar ist, hat durch die dünneren Strompfade in den Anodenporen eine höhere Impedanz und einen höheren ESR als Kondensatoren mit schwach aufgerauter Anode und niedrigerer spezifischen Kapazität.

Der ESR wird aber auch von der Frequenz und der Temperatur beeinflusst. Denn mit steigender Frequenz sinkt die Eindringtiefe der Ionen des Elektrolyten in die Poren der aufgerauten Anode, so dass die Leitungsverluste im Elektrolyten mit steigender Frequenz sinken. Gleichzeitig verbessert sich die Leitfähigkeit des flüssigen Elektrolyten mit steigender Temperatur. Das bedeutet, dass die Belastung eines Kondensators mit einem gegebenen Rippelstrom mit steigender Frequenz des Stromes und steigender Temperatur geringer wird, weil durch den kleiner werdenden ESR weniger Verlustwärme entsteht.

Strombelastbarkeit

[Bearbeiten | Quelltext bearbeiten]Rippelstrom

[Bearbeiten | Quelltext bearbeiten]

Eine der Gleichspannung überlagerte Wechselspannung, die an einem Kondensator liegt, bewirkt in ihm Lade- und Entladevorgänge. Daraus resultiert ein Wechselstrom, der Rippelstrom IR (Ripple current) genannt wird. Er fließt als Effektivwert über den ESR des Kondensators und hat frequenzabhängige elektrische Verluste PV el zur Folge

die ihn von Innen heraus erwärmen und zu einer Temperaturerhöhung führen. Diese intern erzeugte Temperatur addiert sich mit eventuellen anderen Wärmequellen zur Betriebstemperatur des Kondensators, die sich dann um den Wert ΔT von der Umgebungstemperatur unterscheidet.

Diese Temperaturdifferenz ΔT wird als thermische Verlustleistung PV th durch Wärmeleitung, -strahlung und -konvektion über die Oberfläche A und dem Wärme-Übergangswiderstand ß des Kondensators an die Umgebung abgeführt.[55]

Sind die elektrischen Verluste PV el und die thermische Verlustleistung PV th im Wärme-Gleichgewicht, dann errechnet sich die Temperaturdifferenz des Kondensators zur Umgebung aus:

Typischerweise führt der Datenblattwert des Rippelstromes zu einer Temperaturdifferenz des Kondensatorwickelkernes gegenüber der Umgebung Erwärmung von 10 K bei 85 °C-Elkos, 5 K bei 105 °C-Elkos bzw. 3 K bei 125 °C-Elkos. Wegen des Temperaturgefälles vom Kern zum Becher des Kondensators ist diese Temperaturdifferenz als Kerntemperatur nur im Wickel messbar.

Die Kerntemperatur des Kondensators bestimmt letztendlich die Verdunstungsrate des Elektrolyten und somit die Lebensdauer des Elkos.[55][56][57] Sie ist so spezifiziert, dass die Temperaturerhöhung durch den spezifizierten Rippelstrom Teil der Spezifikation ist. Der Rippelstrom kann deshalb während der gesamten Betriebszeit, der berechneten Lebensdauer, auch bei der maximalen Temperatur, dauernd über den Kondensator fließen. Kleinere Rippelströme als spezifiziert beeinflussen die Lebensdauer der Kondensatoren positiv. Durch geeignete Maßnahmen wie z. B. besondere Positionierung auf der Platine oder Zwangskühlung kann die Wärmeabfuhr forciert werden, wodurch die Lebensdauer der Kondensatoren positiv beeinflusst werden kann.[55]

Der Rippelstrom ist immer ein Effektivwert eines Stromes beliebiger Frequenz und Kurvenform. Der Datenblattwert ist als sinusförmiger Strom meist bei 100 Hz oder bei 10 kHz und der maximalen Temperatur spezifiziert. Bei nicht-sinusförmigen Rippelströmen und anderen Frequenzen muss der Strom, da der ESR frequenzabhängig ist, per Fourier-Analyse in seine sinusförmigen Anteile zerlegt werden.[58] Diese können dann quadratisch addiert werden.[55]

Dies gilt ebenso bei periodisch auftretenden Impulsbelastungen, bei der der einzelne Impulsstrom deutlich höher sein kann als der spezifizierte Rippelstrom.

Weil der in den Datenblättern spezifizierte Wert des Rippelstromes frequenzabhängig ist, er sinkt mit steigender Frequenz, kann ein im Datenblatt spezifizierte 100 Hz-Wert für höhere Frequenzen umgerechnet werden, er wird für höhere Frequenzen größer. Beispielsweise wird der 10 kHz-Wert etwa 30 bis 40 % größer als der 100 Hz-Wert. Entsprechende Korrelationsfaktoren sind beim jeweiligen Hersteller spezifiziert.

Der in den Datenblättern spezifizierte Rippelstrom darf ohne Zwangskühlung innerhalb des Nenntemperaturbereiches nicht überschritten werden. Ein höherer Rippelstrom als spezifiziert kann unter Umständen zum Überschreiten des Siedepunktes des Elektrolyten führen, wodurch der Kondensator zerstört wird. Höhere Rippelströme als spezifiziert sind nur mit Zwangskühlung zulässig.[55][59]

Laden, Entladen, Einschaltstrom

[Bearbeiten | Quelltext bearbeiten]Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten sind wegen der begrenzten Beweglichkeit der Ionen-Ladungsträger relativ unempfindlich gegenüber hohen Stromspitzen (Current surge) bei Lade- oder Entladevorgängen. Auch hohe Einschaltströme (Inrush current) verursachen normalerweise keine Ausfälle. Durch eine Belastung mit diesen Strömen darf allerdings der spezifizierte maximale Rippelstrom nicht überschritten werden.

Eine Schädigung durch steile di/dt Stromflanken, wie sie bei Folienkondensatoren auftreten kann, tritt bei Al-Elkos nicht auf. Auch eine Veränderung der Struktur des Oxids, die beispielsweise bei Tantal-Elektrolytkondensatoren auftreten und zu Kurzschlüssen führen kann,[60] tritt bei Al-Elkos nicht auf. Eine Begrenzung selten auftretender Einschalt-Spitzenströme ist deshalb nicht erforderlich, sofern die elektro-thermische Belastung (I2R) in den Querschnitten der Anschlüsse nicht überschritten wird. Bei großen Schraubanschluss-Elkos wird mitunter wegen dieser thermischen Belastung der Anschlüsse ein maximaler Strom von 50 A spezifiziert.

Reststrom, Leckstrom

[Bearbeiten | Quelltext bearbeiten]

Eine Besonderheit bei Elektrolytkondensatoren ist der sogenannte Reststrom (englisch leakage current) Ileak, früher auch Leckstrom genannt. Der Reststrom eines Elektrolytkondensators ist der Gleichstrom, der ihn durchfließt, wenn eine Gleichspannung richtiger Polarität angelegt wird. Der Reststrom wird verursacht durch Fehlstellen durch Verunreinigungen im Oxid des Dielektrikums, Brüche im Oxid, die während des Lötens auftreten und ggf. durch Schwächungen des Oxids, die durch chemische Lösungsprozesse während einer spannungslosen Lagerung stattfinden. Der Reststrom ist kapazitäts-, spannungs-, zeit- und temperaturabhängig. Bedingt durch Selbstheilungseffekte in Aluminium-Elektrolytkondensatoren mit flüssigen Elektrolyten wird der Reststrom normalerweise immer geringer, je länger der Kondensator an Spannung liegt.

Spezifiziert wird der Reststrom meist durch Multiplikation des Nenn-Kapazitätswertes CR und der Nennspannung UR, zu dem oft noch ein kleiner Festwert addiert wird. Zum Beispiel

Dieser Wert ist nach der vorgeschriebenen Messzeit von beispielsweise 2 oder 5 Minuten einzuhalten. Er wird immer kleiner, je länger der Elko an Spannung liegt. Nach einer Betriebszeit von etwa 1 Stunde wird sich ein Betriebsreststrom einstellen, der meist deutlich unter dem Datenblattwert liegt.

Der Betriebsreststrom eines Elkos ist spannungs- und temperaturabhängig. Er kann bei 85 °C etwa den vierfachen Wert gegenüber dem 20-°C-Wert erreichen. Andererseits wird der Reststrom nur etwa 50 % des 20-°C-Wertes erreichen, wenn die Betriebsspannung etwa 30 % unter der Nennspannung liegt.[61]

Aluminium-Elektrolytkondensatoren mit flüssigen Elektrolyten hatten bis in die 1960er Jahre Probleme mit hohen Restströmen nach Lagerzeiten. Grund dafür war einerseits Korrosion, hervorgerufen durch Verunreinigungen mit Chlor in der Fertigung aufgerauter Anodenfolien. Andererseits war die Aggressivität wasserhaltiger Elektrolytsysteme für eine Schwächung der Oxidschichten verantwortlich. Aus diesen Problemen resultierten Vorschläge zur Nachformierung wie beispielsweise Anlegen der Nennspannung über einen Strom-Begrenzungswiderstand von 1 kΩ über etwa 1 Stunde.

Moderne Al-Elkos mit Elektrolyten auf Basis organischer Lösungsmittel können heutzutage ohne Reststromprobleme nach spannungsloser Lagerung hergestellt und geliefert werden. Einige Hersteller spezifizieren sogar spannungslose Lagerzeiten bis zu 10 Jahren ohne Nachformierung.[62]

Etwas anders sieht es bei Elkos mit Elektrolytsystemen auf Basis stark wasserhaltiger Elektrolytsysteme aus. Bei diesen low-ESR- oder low-impedance-Elkos ist die Aggressivität des Wassers bei einem Wassergehalt von >40 % schwer beherrschbar. Die Streubreite gemessener Reststromwerte einer größeren Anzahl getesteter Elkos nach längeren Lagerzeiten ist sehr groß. Für Anwendungen, in denen niedrige, konstante Reststromwerte verlangt werden, sind solche Elkos nicht geeignet. Allerdings bildet sich ein hoher Reststromwert bei diesen Elkos schon nach kurzem Betrieb stark zurück auf einen niedrigen, „normalen“ Wert.

Obwohl die Reststromwerte heutiger Elektrolytkondensatoren recht klein sind, sind sie deutlich höher als die Ströme über den Isolationswiderstand von Kunststoff-Folien- und Keramikkondensatoren. Deshalb eignen sich Al-Elkos nicht für Schaltungen wie z. B. Sample-and-Hold-Schaltungen, präzise Zeitmessungen oder Stabilisierung hochohmiger Spannungsquellen.

Dielektrische Absorption (Nachladeeffekt)

[Bearbeiten | Quelltext bearbeiten]Die dielektrischen Absorption (lateinisch absorbere „absaugen, aufsaugen“) beschreibt die dielektrischen Eigenschaften eines Nichtleiters als Funktion der Frequenz.[63] Bei Aluminium-Elektrolytkondensatoren ist der Effekt einerseits für die dielektrischen Verluste bei Wechselspannungsbetrieb und andererseits für das Auftreten einer Spannung am Kondensator nach dem Abschalten und Entladen verantwortlich. Dieser Effekt wird auch Nachladeeffekt genannt.

Die Spannung, die nach dem Abschalten und Entladen durch die dielektrische Relaxation an den Anschlüssen von Elektrolytkondensatoren entstehen kann, kann 10 bis 15 % der vorher angelegten Spannung erreichen.[53] Die „nachgeladene“ Spannung kann sich bei dem hohen Isolationswiderstand des Aluminiumoxids bei den Elkos monatelang halten. Das Entladen mit anschließender Nachladung lässt sich mehrfach wiederholen.

Der Nachladeeffekt kann unter Umständen zu relativ hohen Spannungen führen, die eine Gefährdung der Umwelt darstellen können.[64] Es können durch diese Spannung, die bei 400-V-Elkos durchaus 50 V betragen kann, beim Einbau in die Schaltung Schäden an Halbleitern oder Funkenbildung während des Einbaus verursacht werden. Auch in Messschaltungen ist dieser Effekt unerwünscht, da er zu falschen Ergebnissen führt. Größere Aluminium-Elektrolytkondensatoren werden daher üblicherweise mit einem Kurzschlussbügel über den Anschlüssen transportiert bzw. geliefert.

Hinweise zum Betrieb

[Bearbeiten | Quelltext bearbeiten]Zuverlässigkeit

[Bearbeiten | Quelltext bearbeiten]Die Zuverlässigkeit eines Bauelementes ist eine Eigenschaft, die angibt, wie verlässlich (Ausfallrate) dieses Bauelement seine jeweilige Funktion in einem Zeitintervall (Lebensdauer) erfüllen wird. Sie unterliegt einem stochastischen Prozess und kann qualitativ und quantitativ beschrieben werden; sie ist nicht unmittelbar messbar.[65]

Ausfallverteilung (Badewannenkurve)

[Bearbeiten | Quelltext bearbeiten]

Das zeitliche Verhalten von Ausfällen in einer Charge gleichartiger Bauelemente wird als sogenannte Badewannenkurve dargestellt, die drei Bereiche kennt: 1) Bereich der Frühausfälle, 2) Bereich der konstanten Ausfallrate (Zufallsausfälle) und 3) Bereich der Verschleißausfälle (Änderungsausfälle). Bei allen Elektrolytkondensatoren werden Frühausfälle überwiegend schon beim Hersteller während der Formierung entfernt. Im Bereich der konstanten Ausfallrate treten nur „Zufallsausfälle“ auf. Dieser Bereich gilt für die Spezifikation der Ausfallrate λ. Der Bereich endet mit dem Auftreten von Verschleißausfällen (Änderungsausfälle). Dadurch korrespondiert der Bereich 2), der Bereich der Zufallsausfälle, mit der berechneten Lebensdauer von Al-Elkos mit flüssigem Elektrolyten.

Ausfallrate

[Bearbeiten | Quelltext bearbeiten]Die Ausfallrate ist ein statistischer Wert über die voraussichtliche Funktionsfähigkeit von Bauelementen in einem Zeitintervall. Sie ist nicht direkt messbar und wird ermittelt über die Ausfälle in den Produktions-begleitenden Dauerspannungsprüfungen (Endurance test), in denen die Bauelemente mit anliegender Nennspannung bei der oberen Nenntemperatur getestet werden. Als Ausfälle gewertet werden sowohl Totalausfälle (Kurzschluss, Unterbrechung) als auch Änderungsausfälle (Überschreiten von Kennwertegrenzen).

Die Ausfallrate λ ergibt sich aus der Anzahl der aufgetretenen Ausfälle C pro Anzahl der Prüflinge n und pro Dauer t der Prüfung:

Sie gibt an, welcher Anteil der Kondensatoren pro Zeitintervall durchschnittlich ausfallen wird. Als statistischer Wert ist die Ausfallrate noch mit einer Aussagewahrscheinlichkeit (Konfidenzintervall, confidence level), meist 95 % behaftet. Ist die Ausfallrate konstant, dann ist der Kehrwert der Ausfallrate die mittlere Betriebsdauer bis zum Ausfall MTTF (Mean Time To Failure) und dient der Berechnung einer Überlebenswahrscheinlichkeit für eine gewünschte Gerätelebensdauer in Kombination mit anderen beteiligten Bauelementen.

Die Ausfallrate λ ist abhängig von der Temperatur, der anliegenden Spannung, verschiedenen Umwelteinflüssen wie Feuchte, Stöße oder Vibrationen und von der Kapazität des Kondensators. Deshalb wird die in den Dauerspannungsprüfungen ermittelte Ausfallrate noch auf Referenzbedingungen umgerechnet. Sie wird nach IEC [DIN EN] 61709[66] als Referenz-Ausfallrate Ausfallrate λref(FIT) mit der Einheit FIT (Failure In Time) bei den folgenden Referenz-Bedingungen angegeben:

- Ausfallrate λref(FIT) in „n Ausfälle pro 109 h bei 40 °C und U = 0,5 oder 0,8 UR“.

Die Einheit FIT gibt die Anzahl der der Ausfälle an, die in 109 Stunden auftreten: 10 FIT sind 10 Ausfälle pro 109 Stunden beziehungsweise 10 Ausfälle pro 114.000 Jahre oder 1 Ausfall pro 11.400 Jahre. Anwender können aus den jeweiligen Referenz-Ausfallraten der Hersteller mit Hilfe von sogenannten Beschleunigungsfaktoren die individuelle Ausfallrate für die eigenen Betriebsbedingungen berechnen. Dazu gibt es verschiedene Modelle wie das nach MIL-HDBK-217 F[67] oder nach Bellcore/Telcordia.[68] Einige Elko-Hersteller stellen auch eigene Berechnungsmodelle zur Verfügung, z. B. Vishay[69] und Kemet.[70]

Die publizierten Ausfallraten für Aluminium-Elektrolytkondensatoren mit Nennspannungen von 6,3 bis 160 V zeigen Ausfallraten im Bereich von 1 bis 20 FIT[71] sowie für Elkos mit Nennspannungen von >160 bis 550 V Ausfallraten im Bereich zwischen 20 und 200 FIT.[72][14] Diese Werte bewegen sich im Rahmen üblicher Größenordnungen für Elektronische Bauelemente.

Um diese schon sehr niedrigen Ausfallraten in den Fertigungs-begleitenden Dauerspannungsprüfungen zu ermitteln, sind Milliarden Bauelemente-Teststunden erforderlich. Dies erfordert einen großen Personal- und erheblichen Finanzierungsaufwand. Noch kleinere Zahlenwerte können mit Hilfe von Prüfungen nicht mehr erreicht werden. Deshalb werden oft auch Ausfallraten genannt, die aus den Ausfall-Rückmeldungen aus dem Kundenkreis stammen. Diese „Feld-Ausfallraten“ sind meist deutlich niedriger als die in den Prüfungen ermittelten Ausfallraten. Sie liegen im Bereich zwischen 0,5 und 20 FIT.[71][72]

Ausfallraten dienen dazu, eine Überlebenswahrscheinlichkeit eines Gerätes in Kombination mit anderen beteiligten Bauelementen zu berechnen. Zum Beispiel besteht eine Blinklampe aus

- 20 Widerstände: 20 · 0,1 FIT

- 3 Transistoren: 3 · 1 FIT

- 2 Elektrolytkondensatoren: 2 · 0,5 FIT

- 1 Batterie: 200 FIT.

Die totale Ausfallrate ist Summe aus allen Ausfallraten und somit 206 FIT. Die mittlere Betriebsdauer des Gerätes beträgt demnach 554 Jahre, sofern die Batterie regelmäßig ausgewechselt wird. Aber die Elkos haben eine zeitliche Begrenzung des Bereiches der konstanten Ausfallrate durch Austrocknung. Dann treten Verschleißausfälle auf, je nach Baureihe und Betriebsbedingungen voraussichtlich nach einigen Jahrzehnten beginnen. Nach 554 Jahren sind vermutlich alle Elkos ausgetrocknet. An diesem Beispiel wird deutlich, dass die mittlere Betriebsdauer des Gerätes, berechnet mit den Ausfallraten, niemals länger sein kann, als die errechnete Lebensdauer der eingesetzten Al-Elektrolytkondensatoren.

Lebensdauer

[Bearbeiten | Quelltext bearbeiten]Der Begriff „Lebensdauer“ im Zusammenhang mit elektronischen Bauelementen wird dann benutzt, wenn Inhaltsstoffe des Bauelementes physikalische oder chemische Änderungen während des Betriebs erfahren, die zu Änderungen der elektrischen Parameter und zum Auftreten von Verschleißausfällen führen. Dies ist bei Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten der Fall. Hier treten im Laufe des Betriebs durch Verdunstung Alterungserscheinungen auf, die temperaturabhängig und teilweise auch spannungsabhängig sind. Damit verbunden ändern sich über die Zeit die elektrischen Kennwerte der Kondensatoren, wodurch letztendlich Änderungsausfälle auftreten und die die Funktionsfähigkeit der Kondensatoren nur noch eingeschränkt vorhanden ist. Die Zeit bis zum Auftreten von Änderungsausfällen ist die Lebensdauer oder auch Brauchbarkeitsdauer (useful life, load life, service life) dieser Kondensatoren.

Diese Lebensdauer ist die Zeit, bis ein bestimmter Prozentsatz an Ausfällen in einer Charge durch Überschreiten von elektrischen Parametern erreicht wird. Damit ist dann das Ende der Lebensdauer dieser Charge erreicht. Es ist gleichzeitig das Ende des Bereiches der konstanten Zufalls-Ausfallrate. Diese durch Änderung der Kennwerte begrenzte Lebensdauer kann u. U. kürzer sein als die durch die MTTF ermittelte mittlere Betriebsdauer bis zu einem Zufallsausfall.

Die Lebensdauer von Al-Elkos mit flüssigem Elektrolyten wird in Produktions-begleitenden zeitraffenden Dauerspannungsprüfungen (Endurance test) mit anliegender Nennspannung bei der oberen Nenntemperatur ermittelt. Typischerweise verringern sich die Kapazität und der Reststrom im Laufe der Prüfzeit während der äquivalente Serienwiderstand ESR und die Impedanz ansteigen. Die Änderungsausfälle entstehen beim Überschreiten definierter Änderungsgrenzen. Diese sind einerseits Totalausfälle (Kurzschluss, Unterbrechung) und andererseits beispielsweise nach IEC/DIN/EN 60384-4-1[49] eine Verringerung der Kapazität um mehr als 30 % und ein Anstieg des ESR bzw. des Verlustfaktors um mehr als den Faktor 3 gegenüber dem Anfangswert Die Zufallsausfälle (Totalausfälle) während der Lebensdauer sind meist vernachlässigbar.

Das Bild rechts zeigt den Verlauf der Änderungen der Kennwerte von Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten durch Verdunstung des Elektrolyten bei einer getesteten Charge während einer 2000 h Dauerspannungsprüfung bei 105 °C. Deutlich erkennbar ist auch die individuell unterschiedliche Austrocknungsgeschwindigkeit durch Spreizung der Chargenwerte zum Ende des Tests.

Bei Al-Elkos mit flüssigem Elektrolyten kann die durch Verdunstung und chemische Zersetzung begrenzte Lebensdauer durch die Konstruktion (Abdichtung, Art des Elektrolyten, Reinheit der Materialien) erheblich beeinflusst werden. Durch eine hermetische Abdichtung bei Tantal-Elektrolytkondensatoren mit flüssigem Elektrolyten beispielsweise gibt es keine Definition der Lebensdauer dieser Elkos. Aus Kostengründen ist diese Bauform bei Al-Elkos nicht vorhanden. Mit den bei Al-Elkos verfügbaren bestmöglichen Abdichtungsmethoden kann eine Diffusion nicht völlig verhindert werden, so dass eine Begrenzung der Elko-Lebensdauer entsteht. Die gesamte Diffusionsrate wird in erster Linie über die Temperatur des Kondensators bestimmt. Die unterschiedlichen Elektrolyte spielen eine weitere Rolle. Bei Elkos mit wasserhaltigem Elektrolyten tritt zusätzlich noch ein geringer Elektrolytverlust durch einen etwas höheren Reststrom auf. Der gesamte Vorgang der Austrocknung ist neben der Änderung elektrischer Parameter auch durch Gewichtsverlust nachweisbar.

Die Spezifikation der Lebensdauer von Al-Elkos mit flüssigem Elektrolyten erfolgt durch die Kombination der Prüfzeit in Stunden und der Prüftemperatur, z. B. „5000 h/85 °C“, „2000 h/105 °C“ oder „1000 h/125 °C“. Diese Angabe spezifiziert die Mindest-Lebensdauer der Kondensatoren, die sie bei der dauernd vorherrschenden maximalen Temperatur und anliegenden Nennspannung voraussichtlich erreichen werden.

Diese Spezifikation umfasst außerdem, dass die Kondensatoren mit dem nominalen Rippelstromwert belastet werden können. Die durch den Rippelstrom über Wärmeverluste entstehende Erwärmung des Kondensators von 3 bis 10 K, je nach Baureihe, wird normalerweise vom Hersteller durch Sicherheitsreserven bei der Interpretation der Ergebnisse seiner Dauerspannungsprüfungen berücksichtigt. Ein Test mit einem tatsächlich fließenden Rippelstrom ist für keinen Hersteller bezahlbar.