Elektroblech

| |||

| Bereich | Halbzeug aus Stahl | ||

| Titel | Kaltgewalztes nicht kornorientiertes Elektroblech und -band im schlussgeglühten Zustand | ||

| Letzte Ausgabe | 2015 | ||

| |||

| Bereich | Halbzeug aus Stahl | ||

| Titel | Kornorientiertes Elektroblech und -band im schlussgeglühten Zustand | ||

| Letzte Ausgabe | 2015 | ||

Elektroblech ist der bedeutendste weichmagnetische Werkstoff für Magnetkerne. Es wird nach seinen Eigenschaften unterteilt in:

- nicht-kornorientierte Werkstoffe, auch Dynamo- oder Motorenblech genannt, und

- kornorientierte Werkstoffe, je nach Verwendungszweck auch Transformatoren- oder Kernblech genannt.

Elektroblech und -band bezeichnet im engeren Sinn kaltgewalztes Band aus Eisen-Silizium-Legierungen und darüber hinaus auch die daraus geschnittenen oder gestanzten Blechlamellen, die zur Herstellung von magnetischen Kreisen für elektrische Maschinen verwendet werden.

Die magnetischen, physikalischen und sonstigen Anforderungen an den Werkstoff werden in den folgenden Normen beschrieben:

- EN 10106: „Kaltgewalztes nicht kornorientiertes Elektroblech und -band im schlussgeglühten Zustand“ und

- EN 10107: „Kornorientiertes Elektroblech und -band im schlussgeglühten Zustand“.

Funktion

[Bearbeiten | Quelltext bearbeiten]Eisenkerne aus Vollmaterial sind bei Maschinen und Transformatoren kaum sinnvoll nutzbar, denn unter dem Einfluss veränderlicher Magnetfelder entstehen Wirbelströme. Statt elektrische Leistung zu übertragen, wird der Kern durch Wirbelströme mit zunehmender Frequenz heiß. Um dies zu vermeiden, werden Eisenkerne für elektrische Maschinen ausschließlich als lamellierte und isolierte Bleche in Paketen oder als gewickelte Schnittbandkerne ausgeführt. Eine entsprechende Ausführung wird auch als geblecht bezeichnet.

Weichmagnetische Materialien bilden unter dem Einfluss eines magnetischen Feldes einen Magneten und gehen nach dem Abschalten des Feldes großteils wieder in den unmagnetischen Zustand über. Einfaches Dynamoblech IV konnte magnetisch mit maximal 1,2 Tesla (= 12.000 Gauß) ausgenutzt werden. Weiterentwickelte Eisen-Silizium-Legierungen (Eisensilicid) ermöglichen Flussdichten bis etwa 1,75 T.

Eisenkerne für magnetische Kreise werden in einer Vielzahl von Bauteilen verwendet, wie z. B.:

- Dynamos

- Elektromotoren

- Transformatoren

- Relais

- Schaltschützen

- Drosselspulen

- Zündspulen

- Stromzählern und

- steuerbaren Ablenkmagneten.

Ausführungsformen

[Bearbeiten | Quelltext bearbeiten]Standardkerne werden aus gestanzten Einzelblechen hergestellt, die früher durch einseitig aufgeklebte Papierschichten, in modernerer Form durch chemisch aufgebrachte Phosphatierungsschichten isoliert sind. Die Blechstärke für normale Anwendungen ist häufig bei 0,5 mm. Für elektrische Übertrager von höheren Frequenzen oder besonders verlustarme Geräte werden dünnere Bleche mit 0,35 mm Stärke verwendet. Schnittband- und Ringkerne werden oft aus noch dünneren und ebenfalls isolierten Bändern gewickelt.

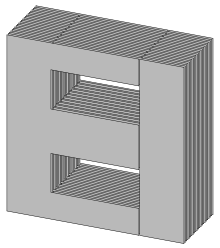

Ein klassischer und viel verwendeter Blechschnitt speziell für Transformatoren ist der EI-Kern. Bei jedem Stanzvorgang fallen jeweils zwei E und zwei I heraus, und es entsteht so gut wie kein Abfall. Deshalb wird dieser Schnitt auch als der abfalllose EI-Schnitt bezeichnet.

Die Bleche lassen sich einseitig oder wechselseitig schichten. Für Netztransformatoren und Gegentaktübertrager werden die Bleche wechselseitig geschichtet, d. h., E und I werden abwechselnd einmal von links und dann von rechts in den Spulenkörper geschoben. Dadurch wird der Luftspalt minimiert. Wird nur einseitig geschichtet, so lässt sich ein definierter Luftspalt einbauen, der für Netzsiebdrosseln und für Eintakt-Übertrager notwendig ist.

Kreisförmige Blechzuschnitte für Motoren und Generatoren haben üblicherweise Aussparungen, die bei Aufeinanderschichtung die Nuten für die Bewickelung mit isoliertem Kupferdraht für die Spulen ergeben, sowie einen mittigen Kreisausschnitt für die Achswelle.

Backlackblech

[Bearbeiten | Quelltext bearbeiten]Die Bleche können mit einer speziellen Beschichtung (Backlack) versehen werden, so dass Blechstapel später durch Erhitzen oder Lösemittel miteinander verbacken werden. Der Zweck ist eine bessere mechanische Festigkeit und ggf. eine Verringerung der Geräusche, die sich durch die von der Magnetostriktion hervorgerufene Vibration entwickeln. Diese Methode wird häufig als Alternative zum vollständigen Tränken bzw. Vergießen angewandt.

Werkstoff

[Bearbeiten | Quelltext bearbeiten]Elektrobleche bestehen meist aus einer Eisen-Silizium-Legierung (Siliziumanteil ca. 3 %[1]).

Der nicht kornorientierte Werkstoff hat in der Blechebene möglichst isotrope magnetische Eigenschaften und wird demzufolge vorzugsweise für rotierende Maschinen verwendet. Er hat in der Regel einen Siliziumgehalt von 2 bis 3,5 % und weist in allen Richtungen ähnliche magnetische Eigenschaften auf.

Dagegen wird beim kornorientierten Werkstoff die Kornorientierung (Textur) durch mehrere aufeinander folgende Walz- und Glühbehandlungen erzeugt. Durch diese gezielt eingebrachte Anisotropie im Werkstoff verringern sich bei entsprechender Richtung der Magnetisierung die Ummagnetisierungsverluste, und die relative Permeabilitätszahl steigt. Mit diesem texturierten Werkstoff kann man daher, verglichen mit nichtkornorientierten Werkstoffen, Transformatoren fertigen, die bei höherem Wirkungsgrad eine geringere Baugröße haben. Kornorientiertes Elektroband hat in der Regel einen Siliziumgehalt von 3 % (Si:11Fe).

In der nachfolgenden Tabelle sind exemplarisch die Verhältnisse für M- und MD-Kerne dargestellt, bezogen auf die Kerngröße M 102 B / MD 102 B und 50 Hz. Zum Vergleich ist auch noch ein Schnittbandkern aufgeführt (SM 102 B). Bei allen Kerngrößen ist der Spulenkörpertyp gleich.[2]

| Bezeichnung des Kernmaterials | Verluste pro Kilogramm Eisen (bei f=50 Hz, Bpk=1.5T) |

Blechstärke | Maximale Induktion | übertragbare Leistung (Kernschnitt) |

|---|---|---|---|---|

| M 530-50 A | 5,30 W | 0,50 mm | 1,31 T | 198 VA (M 102 B) |

| M 400-50 A | 4,00 W | 0,50 mm | 1,39 T | 215 VA (M 102 B) |

| M 330-35 A | 3,30 W | 0,35 mm | 1,41 T | 224 VA (M 102 B) |

| M 111-35 N | 1,11 W | 0,35 mm | 1,64 T | 271 VA (M 102 B) |

| M 111-35 N | 1,11 W | 0,35 mm | 1,65 T | 320 VA (MD 102 B) |

| TRAFOPERM | 1,11 W | 0,30 mm | 1,78 T | 300 VA (SM 102 B) |

Orthotropie des gewalzten Elektroblechs

[Bearbeiten | Quelltext bearbeiten]

Auch bei hohen Qualitätsstandards renommierter Hersteller sind Dickenunterschiede parallel zur Walzrichtung unvermeidbar. Für die nicht kornorientierte Elektrobandsorte M250-50A, im schlussgeglühten Zustand nach EN 10106, wird in der Produktinformation[3] ein maximaler Dickenunterschied parallel zur Walzrichtung von 4 % angegeben. Werden 2000 Ständerbleche einer mittelgroßen (1 bis 10 MW) drehenden elektrischen Maschine in gleichbleibender Orientierung aus einem Coil geschnitten und in gleichbleibender Orientierung zu einem Ständerblechpaket geschichtet, so kann sich ein axialer Längenunterschied von 4 cm axial am Umfang ergeben. Dies wird in der Praxis dadurch vermieden, dass entweder der Blechschnitt in wechselnden Richtungen erfolgt, oder dort, wo es möglich ist, das Blech mit wechselnder Orientierung geschichtet wird. Praktische Erfahrungen haben bei Nichtbeachtung dessen gezeigt, dass tatsächlich ein Blechpaket mit mehreren Zentimetern Dickenunterschied von einer zur gegenüber liegenden Seite entstehen kann.

Obwohl das o. g. Elektroblech schlussgeglüht ist, bleibt eine magnetische Orthotropie. Gleiche Werte der magnetischen Flussdichte werden in Walzrichtung mit kleineren magnetischen Feldstärken (rote Kurve im Diagramm 1) erzielt als 90° zur Walzrichtung (schwarze Kurve). Um das winkelabhängige Verhalten der Magnetisierung zu eliminieren, werden die Bleche beim Schichten um 90° um die Maschinenachse gedreht. Alternativ erfolgt das Schneiden gedreht um diese 90°. Jedoch ist dies lediglich ein Nebeneffekt aus dem Erfordernis, die axiale Maßhaltigkeit zu erzielen. Der richtungsabhängige Unterschied im Diagramm 1 ist bedeutungslos für das gleichmäßige Verhalten der elektrischen Maschine für alle Drehwinkel, wenn man diesen Einfluss in Relation zu Drehmomentwellen setzt, wie sie bei üblichen Maschinen auftreten.

Sättigung

[Bearbeiten | Quelltext bearbeiten]

Für elektrische Maschinen ist die Sättigung ein wichtiger Kennwert. Sobald das Elektroblech in den Zustand der Sättigung kommt, erzeugt die Zunahme der magnetischen Feldstärke H [A/m] eine immer kleiner werdende Zunahme der magnetischen Flussdichte B [T]. Um die magnetische Feldstärke linear zu vergrößern, muss der Wicklungsstrom linear vergrößert werden. Dabei wachsen die Widerstandsverluste () quadratisch zur Stromstärke :

in der Wicklung mit dem Widerstand . Dagegen wird die Nutzleistung ab dem Erreichen des Bereichs der Sättigung nur noch gering mit der degressiven Vergrößerung der magnetischen Flussdichte ansteigen.

Die schwarze Kurve aus dem Diagramm 1 übertragen in das Diagramm 2 mit logarithmischer Skalierung der Abszisse zeigt den Punkt (H=257 A/m, B=1,2 T) deutlich. Die Funktion des natürlichen Logarithmus mit der magnetischen Feldstärke als Argument, multipliziert mit dem Faktor 0.729, approximiert bis nahe dieses Punktes genau die Zunahme der magnetischen Flussdichte B in Abhängigkeit von der magnetischen Feldstärke H, s. rote Gerade im Diagramm 2.

Ab dem Punkt, der den Beginn der Sättigung markiert, wird die tatsächliche Funktion B(H) (für M250-50A 90° zur Walzrichtung entsprechend den Daten aus der Produktinformation[3]) durch Veränderung des Faktors von 0.729 auf 0.1428 approximiert, s. grüne Gerade in Diagramm 2.

Mit diesen logarithmischen Funktionen lassen sich im Übrigen H-B-Kurven beschreiben, wenn nur drei Garantiewerte gemäß EN 10106 des Elektroblechs bekannt sind (Diagramm 2). Soweit nichts weiteres bekannt ist, ist die Annahme, dass die Sättigung bei B=1,2 T beginnt, realistisch. Die H-B-Kurven sind für nichtlineare Finite-Elemente-Simulationen erforderlich. Das Diagramm 3 zeigt die Funktionen der Approximation im Vergleich zu den tatsächlichen Werten.

Literatur

[Bearbeiten | Quelltext bearbeiten]- Hans Fischer: Werkstoffe in der Elektrotechnik. 2. Auflage, Carl Hanser Verlag, München Wien, 1982, ISBN 3-446-13553-7

- Günter Springer: Fachkunde Elektrotechnik. 18. Auflage, Verlag Europa-Lehrmittel, Wuppertal, 1989, ISBN 3-8085-3018-9

Weblinks

[Bearbeiten | Quelltext bearbeiten]- Ausführliches Merkblatt über Elektroband und -blech als PDF-Datei (900 kB) von https://www.stahl-online.de

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Alternativen zum Elektroblech ( vom 8. April 2018 im Internet Archive), von: Vacuumschmelze, Hanau, in UMFORMtechnik, Oktober 2014, abgerufen am 11. Februar 2024

- ↑ Gerhard Haas: Was Sie schon immer über Trafos, Siebdrosseln und NF-Übertragern wissen wollten

- ↑ a b c Produktinformation:„M250-50A, Elektroband NO / NGO electrical Steel“, Herausgeberin: Thyssenkrupp Steel Europe AG, Kaiser-Wilhelm-Straße 100, 47166 Duisburg 2017.