Martensit

Martensit ist ein metastabiles Gefüge in Metallen und auch Nichtmetallen, das diffusionslos und athermisch durch eine kooperative Scherbewegung aus dem Ausgangsgefüge entsteht. Dabei muss das Material von der Temperatur einer Hochtemperaturphase (bei Stahl: γ-Phase, Austenit) unter die Gleichgewichtstemperatur zu einer Niedertemperaturphase (bei Stahl: α-Phase, Ferrit) abgekühlt (meist abgeschreckt) werden. Die Unterkühlung unter die Gleichgewichtstemperatur muss tief genug sein, um die notwendige Triebkraft für die athermische Phasenumwandlung zu erzeugen (siehe Abbildung 3), muss aber auch schnell genug erfolgen, um Diffusionsvorgänge zu verhindern (siehe Zeit-Temperatur-Umwandlungsschaubild). Die notwendige Unterkühlung und Abkühlgeschwindigkeit sind stark vom betrachteten Material (bei Stahl: von den Legierungselementen) abhängig und variieren über einen weiten Bereich, so dass manchmal ein rasches Abschrecken in Wasser und evtl. anschließendes Tiefkühlen in flüssigem Stickstoff (wegen des Leidenfrost-Effekts ist ein direktes Abschrecken mit flüssigem Stickstoff nicht möglich) notwendig ist, manchmal genügt auch ein langsames Abkühlen an Luft oder im Warmbad.

Wird die Hochtemperaturphase bei Raumtemperatur metastabil konserviert, kann sie sich spannungs- oder dehnungsinduziert in Martensit umwandeln (siehe Restaustenitumwandlung bei Stählen). Reversible martensitische Umwandlungen als Grundphänomen des Form-Gedächtnis-Effektes gehören ebenfalls in diese Kategorie.[1]

Martensitische Umwandlungen kommen sowohl bei unlegierten und legierten Stählen, als auch bei vielen Nichteisen-Metallen, Keramiken und Polymeren vor und sind kein rein auf Metalle beschränktes Phänomen.[2] Für Stähle ist die martensitische Umwandlung eine häufig genutzte Möglichkeit der Eigenschaftsbeeinflussung (siehe Härten und Anlassen).

Das Gefüge ist nach dem deutschen Metallurgen Adolf Martens (1850–1914) benannt.

Im Eisen-Kohlenstoff-System

[Bearbeiten | Quelltext bearbeiten]

Im Stahl entsteht Martensit durch einen diffusionslosen Umklappvorgang aus dem kubisch-flächenzentrierten Gitter des Austenits in ein tetragonal raumzentriertes Gitter, während der raschen Abkühlung auf eine Temperatur unterhalb der Martensitstarttemperatur MS (martensite start). Die Umwandlung hört auf, wenn die Abkühlung gestoppt wird. Ist die Martensitfinishtemperatur MF (martensite finish) erreicht, dann vergrößert sich mit weiterer Abkühlung der Volumenanteil des Martensits nicht weiter.

Dieser Umklappvorgang bzw. diese kooperative Scherbewegung bedeutet, dass das Martensitgitter nur durch geordnete Winkel- und Lageänderungen aus dem Ausgangsgitter entsteht. Die einzelnen Atome bewegen sich dabei nur um Bruchteile des Atomabstands. Die Mittelrippe jeder entstandenen Martensitplatte, die sogenannte invariante Habitusebene, nimmt am Umklappen nicht teil (siehe Abbildung 8).

Je nach Anteil des eingelagerten Kohlenstoffs wird immer ein Teil des Austenits nicht umgewandelt. Dieser Restaustenit ist durch die hohen Verzerrungsspannungen zu erklären, welche die zuletzt entstandenen Martensitplatten auf die davor entstandenen Martensitplatten ausüben und sie dadurch am weiteren Wachstum hindern. Die Martensitplatten weisen einen linsen- oder nadelförmigen Querschnitt auf und durchziehen sich beim Anfang der Martensitbildung von einer Seite des Korns zur anderen, siehe Abbildung 1. Weitere Platten wachsen dann unter verschiedenen Winkeln, aber meist senkrecht zu den schon im Korn vorhandenen.

Der im Austenit gelöste Kohlenstoff bleibt durch die rasche Abkühlung beim Abschrecken auch im Mischkristall zwangsgelöst. Dadurch wird das umgeklappte kfz-Gitter tetragonal verzerrt, wobei ein sehr hartes Gefüge entsteht. Die Abkühlgeschwindigkeit, bei der erste Anteile von Martensit (neben Ferrit, Perlit, Bainit) entstehen, heißt untere kritische Abkühlgeschwindigkeit. Entsteht bei der Abkühlung erstmals nur Martensit, ist die obere kritische Abkühlgeschwindigkeit erreicht.

In Stählen wird Martensit verwendet, um einen erheblichen Härteanstieg zu erzielen. Je höher der Kohlenstoffgehalt des Martensits ist, desto höher ist die Härte (bis ca. 0,6 % C; dann jedoch stark abfallende Härte, falls keine Tiefkühlung – z. B. in flüssigem Stickstoff – zur Umwandlung der ansteigenden Restaustenitmenge erfolgt). Eigentliche Ursache für die ansteigende Restaustenitmenge und die damit verbundenen Härteverluste sind die mit steigendem Kohlenstoffgehalt abfallenden Martensitstart- und Martensitfinishtemperaturen bis weit unter Raumtemperatur, siehe Abbildung 2. Die Wärmebehandlung zum Herstellen von Martensit heißt Härten (Austenitisieren und Abschrecken mit Martensitbildung). Das Härten wird mit dem Anlassen kombiniert (erste Anlassstufe bis 200 °C zur Entfernung der Glashärte. Dabei spricht man noch nicht von Vergüten, welches erst ab der 3. Anlassstufe 400–600 °C beginnt.). Die Härtbarkeit eines Stahles kann durch den idealkritischen Durchmesser angegeben werden.[3]

Martensitstarttemperatur

[Bearbeiten | Quelltext bearbeiten]

Die Temperatur, bei der die martensitische Umwandlung einsetzt, liegt unterhalb der Gleichgewichtstemperatur T0, bei der Austenit und Martensit gleicher Zusammensetzung identische freie Enthalpien G besitzen. Dieser Sachverhalt ist unter Annahme eines linearen G-T-Zusammenhanges schematisch in Abbildung 3 dargestellt.

Die Unterkühlung unter T0 liefert die freie Enthalpie ΔG(T0-MS) für die auftretenden Gitterscherungen, für die neu entstehenden Grenzflächen und die erzeugten Gitterstörungen. Die Austenit-Martensit-Umwandlung stoppt bei Erreichen der Martensitfinishtemperatur Mf. T0 und damit auch MS sowie Mf hängen stark von den Legierungselementen ab.[5]

Die Austenitstabilisierenden Legierungselemente, die das Fallen der Martensitstarttemperatur bewirken lassen sich leicht mit dem Merkwort "NiCCoMnN" merken.

Da der energetisch günstigere Zementit (Fe3C) wegen der fehlenden Diffusion nicht entstehen kann, beginnt die Bildung des energiereicheren Martensits, sobald MS unterschritten wird. Bei weiterer Abkühlung entsteht eine zur Unterkühlung proportionale Martensitmenge, die bei Mf 100 % erreicht. Anschaulich gesehen wird der nicht umgewandelte Austenit durch die Martensitbildung immer stärker verformt, so dass eine immer höhere Triebkraft und damit Unterkühlung notwendig ist, um die Umwandlung fortzusetzen. Dann wird auch erklärbar, dass sofern Mf unter Raumtemperatur liegt, eine entsprechende Restaustenitmenge verbleibt, die nur durch Tiefkühlung weiter umgewandelt werden kann. Ab etwa 1,5 % C lässt sich der Restaustenit auch durch Tiefkühlen in flüssigem Stickstoff nicht mehr umwandeln. Dahingegen ist eine diffusionsgesteuerte Umwandlung durch Anlassen immer möglich.

Die folgende Tabelle[7] gibt einen Überblick über angewandte Verfahren zur Berechnung von MS. Die meisten Ansätze gehen von einem linear-additiven Einfluss der Legierungselemente auf die Martensitstarttemperatur aus. Tatsächlich liegt ein gekoppelter Einfluss der Legierungselemente vor, wie Ansatz 8 in der Tabelle für Kohlenstoff berücksichtigt.

| linear: MS = MS,0-Σfleg(Ma-%)leg [°C] | |||||||||||

| Nr. | Zitat | Jahr | MS,0 | fleg | C | Si | Mn | Cr | Mo | Ni | W |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | [8] | 1944 | 499 | fleg = | 317 | 11 | 33 | 28 | 11 | 17 | 11 |

| 2 | [9] | 1946 | 499 | fleg = | 333 | 11 | 33 | 28 | 11 | 17 | 11 |

| 3 | [10] | 1946 | 538 | fleg = | 361 | - | 39 | 39 | 28 | 19 | - |

| 4 | [11] | 1946 | 499 | fleg = | 300 | 11 | 33 | 22 | 11 | 17 | - |

| 5 | [12] | 1956 | 561 | fleg = | 474 | - | 33 | 17 | 21 | 17 | - |

| 6 | [13] | 1965 | 539 | fleg = | 423 | - | 30,4 | 12,1 | 7,5 | 17,7 | - |

| 7 | [4] | 1971 | 550 | fleg = | 350 | 5 | 40 | 20 | 10 | 17 | 8 |

| nichtlinear: MS = MS,0-{Σfleg,1(Ma-%)leg+Σfleg,2(Ma-%)leg,2(Ma-%)C} [°C] | |||||||||||

| Nr. | Zitat | Jahr | MS,0 | fleg,1/2 | C | Si | Mn | Cr | Mo | Ni | W |

| 8 | [11] | 1965 | 512 | fleg,1 = | 453 | - | - | -15 | 9,5 | 16,9 | - |

| fleg,2 = | -217 | - | 71,5 | 67,6 | - | - | - | ||||

Restaustenitgehalt

[Bearbeiten | Quelltext bearbeiten]

Abbildung 2 zeigt die Abhängigkeit von MS und Mf vom Kohlenstoffgehalt unlegierter Stähle. Unterschreitet Mf die Abschrecktemperatur Tu (z. B. Raumtemperatur), so verbleibt im Umwandlungsgefüge Restaustenit, der sich mit der empirischen Beziehung

beschreiben lässt. B ist eine temperaturabhängige Konstante: B(20 °C) = 1,1 · 10−2 (°C)−1 und B (-196 °C) = 7,5 · 10−3 (°C)−1. In Wirklichkeit ist MS, wie Abbildung 4 zeigt, auch von der Abkühlgeschwindigkeit abhängig.

Mikrostruktur

[Bearbeiten | Quelltext bearbeiten]

Die martensitische Umwandlung der kubisch flächenzentrierten (kfz) Hochtemperaturphase Austenit (γ-Mischkristall) in die tetragonal raumzentrierte metastabile Martensitphase erfolgt über koordinierte Gitterscherung, wobei die Atome sich im Vergleich mit dem Atomabstand nur über geringe Strecken bewegen und ihre Nachbarschaftsverhältnisse beibehalten. Dieser Vorgang lässt sich formal nach[16] anhand von Abbildung 5 erklären. In benachbarten Elementarzellen des Austenitgitters, mit der Gitterkonstanten cA existieren virtuelle Martensitzellen mit den Abmessungen cM'=cA und aM'=cA√2/2. Um die korrekten Gitterkonstanten des Martensits cM und aM zu erhalten, muss cM' um etwa 20 % verkleinert und aM' um etwa 12 % vergrößert werden.

Bei der Martensitbildung gehen die Oktaederlücken des Austenits in Oktaederlücken des Martensits über, so dass keine Diffusion der in diesen Lücken aufgenommenen Kohlenstoffatome notwendig ist. Die Besetzung der sogenannten Z-Lagen des Martensitgitters führt zu tetragonaler Verzerrung. Das Verhältnis aM/cM zeigt nach[18] die in Abbildung 6 dargestellte ausgeprägte Abhängigkeit vom Kohlenstoffgehalt. Nach[19] gilt quantitativ

und

Die Tetragonalität des Martensits wird durch Legierungsatome in charakteristischer Weise beeinflusst.[20]

Abbildung 5 legt nahe, dass bei der martensitischen Umwandlung die Orientierungsbeziehung

{111}A → {110}M

<110>A → <111>M

besteht. Diese „Kurdjumow-Sachs-Beziehung“[18] wird bei Kohlenstoffgehalten über 0,5 Masseprozent experimentell bestätigt. Da die durch die Umwandlung an den Austenit-Martensit-Grenzflächen entstehenden Spannungen durch Anpassungsverformungen abgebaut werden, lässt sich die Orientierung der Habitusebene nicht anschaulich aus Abbildung 5 entnehmen. Nach Christian[21] werden je nach Kohlenstoffgehalt die Habitusebenen {111}A, {225}A und {259}A beobachtet.

Da der kfz-γ-Mischkristall atomar dichter gepackt ist als der krz-α-Mischkristall bzw. der trz-Martensit, erfolgt die γ→α-Umwandlung mit einer Volumenzunahme, die die in Abbildung 7 dargestellte Abhängigkeit vom Kohlenstoffgehalt aufweist. Diese Volumenzunahme resultiert aus einer Längenänderung senkrecht zur Habitusebene und einer zu ihr parallelen Scherung. Der makroskopische Scherwinkel kann, wie in Abbildung 8 erläutert, anhand von Oberflächenreliefs, die an polierten Oberflächen entstehen, bestimmt werden. Er beträgt etwa 10°.

Die erwähnten Anpassungsverformungen bestimmen die sich ausbildende Martensitmorphologie. Die Tabelle fasst die bei unterschiedlichen Kohlenstoffgehalten beobachteten Habitusebenen, Orientierungsbeziehungen und Feinstrukturen für unlegierte Stähle zusammen.[22] Der bei kleinen Kohlenstoffgehalten entstehende Massivmartensit besteht aus Paketen paralleler Latten innerhalb ehemaliger Austenitkörner. Bei größeren Kohlenstoffgehalten bilden sich neben den Latten mehr und mehr plattenförmige Bereiche aus, die Restaustenitgebiete einschließen.

| C-Gehalt [Masse-%] | Habitusebene | Orientierungsbeziehung | Typ | Feinstruktur |

|---|---|---|---|---|

| <0,5 | {111}A bzw. {123}M | Kurdjumow-Sachs | Massivmartensit | Pakete paralleler Latten in <111>M Richtung. Hohe Versetzungsdichte (1011 bis 1012 cm−2) |

| 0,5 bis 1,1 | {225}A bzw. {112}M | Kurdjumow-Sachs | Mischmartensit | Nebeneinander: Latten (mit hoher Versetzungsdichte) und Platten (stark verzwillingt) |

| 1,1 bis 1,9 | {225}A bzw. {112}M und {259}A bzw. {111}M | Nishiyama-Wassermann | Plattenmartensit | Willkürlich angeordnete linsenförmige Martensitplatten und Restaustenit, Platten verzwillingt, Zwillingsebenen {112} |

Wenn die Martensitbildung über klassische homogene oder heterogene Keimbildung erfolgen würde, dann wäre dazu nach Pitsch[23] ein so großer Energiebetrag erforderlich, wie er bei den tiefen MS-Temperaturen aus den vorhandenen thermischen Atombewegungen nicht gewonnen werden kann. Eine thermisch aktivierte Keimbildung des Martensits ist also nicht möglich. Man nimmt daher an, dass im Austenit schon sog. präformierte Keime vorliegen.[24] Diese können mit einer kleineren als der kritischen Größe durch thermische Fluktuation schrittweise wachsen. Nach Erreichen der kritische Größe erfolgt ungebremstes Wachstum mit Geschwindigkeiten bis zu 5000 m/s.[25]

Ein weiterer Umwandlungsmechanismus, bei dem sich die Kohlenstoffgehalte von Austenit und Ferrit nicht ändern, ist die massive Umwandlung. Sie tritt bei sehr kleinen Kohlenstoffgehalten auf und beruht auf der raschen Bewegung inkohärenter Grenzflächen. Nach heterogener Keimbildung verläuft das Wachstum diffusionsgesteuert, wobei auch Austenitkorngrenzen überschritten werden können. Dabei sind für die Gitteratome Diffusionswege von ein bis zwei Atomabständen erforderlich. Die Bildungstemperaturen des massiven Ferrits liegen über denen des Martensits. Eine Erhöhung der Abkühlgeschwindigkeit führt zu einer Unterdrückung der massiven Umwandlung zugunsten der Martensitbildung. Abhängig von der Bildungstemperatur kann man eine schnelle und eine langsame massive Umwandlung unterscheiden.[26] Nahe der Gleichgewichtstemperatur tritt eine Diffusion der Interstitonsatome in die sich bewegenden Grenzfläche auf und bestimmt damit deren Geschwindigkeit. Bei tieferen Temperaturen nimmt die Diffusionsfähigkeit der Interstitionsatome so weit ab, dass die Umwandlungsgeschwindigkeit nur noch von der Beweglichkeit der Grenzflächen beschränkt wird.

Gefügemodifikationen

[Bearbeiten | Quelltext bearbeiten]Abhängig von der Temperatur und dem Legierungsgehalt (insbesondere dem Kohlenstoffgehalt) entstehen unterschiedliche Gefügemodifikationen des Martensits im Werkstoff.

Lanzettmartensit

[Bearbeiten | Quelltext bearbeiten]Der Lanzettmartensit (auch Latten-, Block- oder kohlenstoffarmer Massivmartensit genannt, im englischen lath martensite) entsteht bei höheren Temperaturen (an Temperaturen näher an der Martensitstarttemperatur) und geringeren Kohlenstoffgehalten von etwa 0,4–0,5 % C, in untereutektoiden Stählen. Er besteht aus abgeflachten Lanzetten, die dicht nebeneinander zu Schichten und dann schichtweise zu massiven Blöcken gepackt sind. Er ist vorherrschend in unlegierten und niedriglegierten Stählen mit weniger als 0,4 % C zu finden, aber auch in Legierungen aus Eisen mit < 25 % Nickel. Charakteristisch ist die Ausbildung in Form von Paketen aus parallelen < 1 µm breiten Lanzetten, ohne Restaustenit zurückzulassen. Ein Gefüge aus 100 % Lanzettmartensit entsteht nur, wenn der Kohlenstoffgehalt unter maximal 0,3 % liegt.

Lanzettmartensit weist eine hohe Versetzungsdichte auf (bis zu 1012 cm−2) und ist deutlich besser verformbar als der Plattenmartensit, da er bei höheren Temperaturen entsteht und damit die durch das Gitterumklappen entstandenen elastischen Verspannungen durch Gleit- und Erholungsmechanismen besser abbauen kann.

Plattenmartensit

[Bearbeiten | Quelltext bearbeiten]Der Plattenmartensit (auch nadelförmiger, nadeliger, verzwillingter Martensit genannt, im englischen plate martensite oder twinned martensite), entsteht bei niedrigeren Temperaturen und höheren Kohlenstoffgehalten von etwa 0,8–1 % C, also beispielsweise in übereutektoiden Stählen. Der Martensit wächst hier nicht in Lanzett-, sondern in Plattenform, bei der die Platten nicht parallel aufgeschichtet, sondern unter verschiedenen Winkeln zueinander stehen. In den Zwischenräumen verbleibt Restaustenit.

Die Platten werden einerseits durch die Korngrenzen des Austenits, und andererseits durch die schon bei höheren Temperaturen entstandenen Platten am Wachstum gehindert, so dass die neu entstehenden Platten mit der Zeit immer kürzer werden, und den Raum immer dichter benetzen. Die mittlere Länge der Platten bewegt sich dabei zwischen einem Viertel und einem Drittel der ursprünglichen Austenitkorngröße.

Der Plattenmartensit ist weniger gut verformbar als der Lanzettmartensit, weil bei tieferen Temperaturen der primäre Mechanismus der plastischen Umformung nicht Gleit- und Erholungsvorgänge sind, sondern die Bildung von Zwillingen.

Mischmartensit

[Bearbeiten | Quelltext bearbeiten]Im Bereich zwischen dem Lanzett- und dem Plattenmartensit, also zwischen etwa 0,5–0,8 % C, entsteht eine Zwischenform, der Mischmartensit.

In Chrom-Nickel-Stählen

[Bearbeiten | Quelltext bearbeiten]Bei der martensitischen Umwandlung von CrNi-Stählen sind die folgenden Wege möglich:

- a) Austenit γ → Martensit α′ (krz)

- b) Austenit γ → Martensit ε (hdp)

- c) Austenit γ → Martensit ε (hdp) → Martensit α′ (krz)

Im Fall a) entsteht der Martensit wie bei den reinen Kohlenstoffstählen beschrieben, durch eine kooperative Gitterscherung.

Im Fall b) wird das krz-Gitter durch die Scherung einzelner Atomlagen in das hdp-Gitter umgewandelt. Die Orientierungsbeziehung der beiden Gitter ist:

Für den Fall c) schließt sich dann noch eine Scherung Richtung normalen Martensit-Gitter an. Zwischen dem ε und dem α'-Gitter besteht die folgende Orientierungsbeziehung:

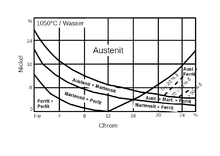

Maurer-Diagramm

[Bearbeiten | Quelltext bearbeiten]Für Chrom-Nickel-Stähle wird das nach Lösungsglühen abgeschreckte Gefüge durch das Maurer-Diagramm beschrieben (Abbildung 9). Bei steigenden Chrom- und Nickel-Gehalten wird das Gefüge zunächst Perlitisch-Ferritisch, dann Martensitisch-Perlitisch, anschließend Austenitisch-Martensitisch und schließlich rein austenitisch.

Schaeffler-Diagramm

[Bearbeiten | Quelltext bearbeiten]Bei höheren Chrom-Gehalten tritt Delta-Ferrit auf,[28] der ein, besonders beim Schweißen, unerwünschtes Gefüge darstellt, dessen mögliche Bildung im Schaefflerdiagramm beurteilt werden kann (Abbildung 10). Hier wird auch die stabilisierende Wirkung anderer Legierungselement auf den Ferrit bzw. Austenit berücksichtigt, indem sie, je nach ihrer Wirkung, zu Cr- oder Ni-Äquivalenten zusammengefasst werden.

Cr-Äquivalent = % Cr + % Mo + 1,5 % Si + 0,5 % Nb + 2 % Ti

Ni-Äquivalent = % Ni + 30 % C + 0,5 % Mn

Steigende Cr-Äquivalente führen zunächst zu einem austenitisch-martensitischen Gefüge und anschließend zu Austenit mit sehr hohen Anteilen von Delta-Ferrit. Steigende Ni-Äquivalente wirken entgegengesetzt und vermindern den Delta-Ferrit bis sich ein rein austenitisches Gefüge ausbildet.[29]

In Titan und Titanlegierungen

[Bearbeiten | Quelltext bearbeiten]

Reines Titan (Element) kann in zwei verschiedenen Kristallmodifikationen vorliegen. Oberhalb 882 °C als Hochtemperaturphase β-Titan im krz Kristallgitter und unterhalb 882 °C als hexagonales (hdp) α-Titan. Beim Zusatz von Legierungselementen bildet sich ein Mischkristallbereich, wobei man Elemente unterscheidet, die den α-Bereich stabilisieren (Al, Sn, Zr, O, N) und solche, die den β-Bereich stabilisieren (Mo, Fe, V, Cr, Nb). Siehe dazu Abbildung 11.

Bildung von Ti-Martensit

[Bearbeiten | Quelltext bearbeiten]Beim Abschrecken aus dem β-Gebiet in Wasser oder Öl auf Temperaturen des α-Gebietes, kann es zur martensit-typischen diffusionslosen Gitterscherung kommen. Da der Titanmartensit, im Gegensatz zum Stahl, keine zwangsgelösten Legierungselemente enthält, kommt es zu keiner Verfestigung. Die Werkstoffeigenschaften der Titanlegierungen können aber über die Einstellung der Gefügeausbildung beeinflusst werden. Zum Beispiel kann aus dem α+β-Gebiet abgeschreckt werden und durch anschließendes Anlassen eine feine Struktur mit abgerundeten β-Lamellen eingestellt werden, die günstige Festigkeitswerte aufweist.[30]

Anwendungsbeispiele

[Bearbeiten | Quelltext bearbeiten]Heute werden auch im Automobilbau Bleche eingesetzt, die Martensit enthalten. Allgemein spricht man hier von Mehrphasenstählen. Konkret sei hier auf die Dualphasenstähle, TRIP-Stähle und die Martensitischen Stähle verwiesen. Diese zeichnen sich durch hohe Festigkeit aus und lassen sich trotzdem verhältnismäßig gut umformen.

Weitere Anwendung findet Martensit in Werkzeugstählen, insbesondere in Maraging-Stählen.

Die Bildung von Martensitstrukturen lässt sich sehr schön beim Differentialhärten von japanischem Tamahagane-Stahl bei Katanas beobachten.

Weblinks

[Bearbeiten | Quelltext bearbeiten]- Video: Martensitische Umwandlung von Chrom-Nickel-Stahl - Martensitpunkt 255 °C. Institut für den Wissenschaftlichen Film (IWF) 1967, zur Verfügung gestellt von der Technischen Informationsbibliothek (TIB), doi:10.3203/IWF/E-1151.

- "Hochfrequenzkinematographische Aufnahmen bei hohen und tiefen Temperaturen." (1966) - Aufnahme aus der Sammlung des Bundesinstituts für den Wissenschaftlichen Film (ÖWF) im Onlinearchiv der Österreichischen Mediathek

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ N. F. Kennon, D. P. Dunne, C. Middleton: Aging Effects in Copper-Based Shape Memory Alloys. In: Metallurgical Transactions. A vol 13A, 1982, S. 671–673.

- ↑ E. Hornbogen: On the Martensite Start Temperature MS. In: Zeitschrift für Metallkunde. Band 75/10, 1984, S. 741–746.

- ↑ Hans-Jochem Steim: Untersuchungen zum Verfestigungsverhalten martensitaushärtbarer Stähle. Dissertation. Universität Karlsruhe, 1970.

- ↑ E. Hesse, H. J. Eckstein: Beitrag zum Umwandlungsverhalten kohlenstoffarmer unlegierter Stähle. In: Freiberger Forschungshefte. VEB-Verlag für die Grundstoffindustrie, 1976, S. 30–44.

- ↑ E. Hornbogen: On the Martensite Start Temperature MS. In: Zeitschrift für Metallkunde. Band 75/10, 1984, S. 741–746.

- ↑ G. S. Ansell, S. J. Donachie, R. W. Messler jun.: The Effect of Quench Rate on the Martensitic Transformation in Fe-C Alloys. In: Metallurgical Transactions. 2, 1971, S. 2443–2449.

- ↑ Krauss: Principals of Heat Treatment. American Society for Metals, Ohio 1980.

- ↑ P. Payson, C. H. Savage: Martensite Reactions in Alloy Steels. In: Transactions of the American Society for Metals. Vol 33, 1944, S. 261–275.

- ↑ E. S. Rowland, S. R. Lyle: The Application of MS Points to Case Depth Measurements. In: Transactions of the American Society for Metals. Vol 37, 1946, S. 27–47.

- ↑ R. A. Grange, H. M. Stewart: The Temperature Range of Martensite Formation. In: Transactions of the American Society for Metals. Vol 167, 1946, S. 467–490.

- ↑ A. E. Nehrenberg: Transactions of AIME. Vol 167 (1946) 494-498.

- ↑ W. Steven, A. G. Haynes: The Temperature of Formation of Martensite and Bainite in Low-alloy Steel. In: JISI. Vol 183, 1956, S. 349–359.

- ↑ K. W. Andrews: Empirical Formulae for the Calculation of Some Transformation Temperatures. In: JISI. Vol 302, 1965, S. 721–727.

- ↑ D. P. Koistinen, R. E. Marburger: A General Equation Prescribing the Extent of the Austenite-Martensite-Transformation in Pure Iron Carbon-Alloys and Plain Carbon Steels. In: Acta Metallurgica. 7, 1959, S. 59–60.

- ↑ J. M. Moyer, G. S. Ansell: The Volume Expansion Accompanying the Martensite Transformation in Iron-Carbon Alloys. In: Metallurgical Transactions. A Vol 6A, 1975, S. 1785–1791.

- ↑ E. C. Bain: The Nature of Martensite Trans. In: AIME, Steel Div. 70, 1924, S. 25–46.

- ↑ B. A. Bilby, J. W. Christian: Crystallography of Martensitic Transformations. In: JISI. Vol. 197, 1961, S. 122–131.

- ↑ a b G. V. Kurdjumov, G. Sachs: Über den Mechanismus der Stahlhärtung. In: Z. Phys. 64, 1930, S. 325–343.

- ↑ C. S. Roberts: Effect of Carbon on the Volume Fraction and Lattice Parameters of Retained Austenite and Martensite Trans. In: AIME. 197, 1953, S. 203.

- ↑ G. V. Kurdjumov, A. G. Khachaturyan: Nature of Axial Ratio Anomalies of the Martensite Lattice and Mechanism of Diffusionless γ→α Transformation. In: Acta Metallurgica. 23, 1975, S. 1077–1088.

- ↑ J. W. Christian: Transformations in Metals and Alloys An International Series on Materials Science and Technology. Pergamon Press Oxford, New York/ Frankfurt 1965.

- ↑ E. Macherauch, O. Vöhringer: Verformungsverhalten gehärteter Stähle. In: Härterei Technische Mitteilungen. 41/2, 1986, S. 71–91.

- ↑ W. Pitsch: Martensitumwandlung Grundlagen der Wärmebehandlung von Stahl. Verlag Stahleisen, Düsseldorf 1976, S. 79–91.

- ↑ M. Cohen: Operational Nucleation in Martensitic Transformations. In: Metallurgical Transactions. 3, 1972, S. 1095–1098.

- ↑ H. J. Eckstein: Wärmebehandlung von Stahl. VEB Deutscher Verlag für Grundstoffindustrie, Leipzig 1971, S. 199–214.

- ↑ J. Singh: Slow Massive Transformation in Fe and Fe-Ni-Alloys. In: Scripta Metallurgica. Vol 20, 1986, S. 173–176.

- ↑ E. Folkhard: Metallurgie der Schweißung nichtrostender Stähle, Springer-Verlag, Wien 1984.

- ↑ H. Schumann: Metallographie. 13. Auflage. Deutscher Verlag für Grundstoffindustrie, Leipzig 1991.

- ↑ V. Schoß: Martensitische Umwandlung und Ermüdung austenitischer Edelstähle, Gefügeveränderungen und Möglichkeiten der Früherkennung von Ermüdungsschädigungen, Dissertation TU Freiberg, 2001.

- ↑ J. Rösler, C. Siemers: Fachlabor Titan und Titanlegierungen. TU Braunschweig, 2007.

![{\displaystyle RA=\exp[-B(M_{S}-T_{U})]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/3a8418fc071b37c73f83909069babde86bac44a9)

![{\displaystyle \alpha _{M}=(2{,}861-0{,}013\,{\text{Masse-}}\%\mathrm {C} )10^{-8}[cm]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/f8009e7d6671cab76a145a06d1cb0dbc05af64c4)

![{\displaystyle c_{M}=(2{,}861+0{,}116\,{\text{Masse-}}\%\mathrm {C} )10^{-8}[cm]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/4ccdaa767c4ba603f7f152b67102ec31f15408a0)

![{\displaystyle [10{\overline {1}}]_{\gamma }\|[11{\overline {2}}0]_{\epsilon }}](https://wikimedia.org/api/rest_v1/media/math/render/svg/46dcf78019c50866015fb6b87dc6477098f9251b)

![{\displaystyle [11{\overline {2}}0]_{\epsilon }\|[11{\overline {1}}]_{\alpha \prime }}](https://wikimedia.org/api/rest_v1/media/math/render/svg/7d1aa2c22403b89473bf10dbf61ab0ba8a29c059)