Brennwertkessel

Ein Brennwertkessel ist ein Heizkessel für Warmwasseranlagen, der zumeist als Gas- oder Ölkessel konzipiert ist. Die Heizflächen sind so ausgelegt, dass das Abgas auf einem geringen Temperaturgradienten (Grädigkeit) bis auf die Vorlauftemperatur des Heizungswassers abgekühlt wird. Bei hinreichend geringen Temperaturen wird auch ein Teil der Kondensationsenthalpie des im Abgas enthaltenen Wasserdampfes für den Wärmeübergang zum Heizungswasser genutzt. Niedertemperaturkessel bilden die technische Generation von Heizkesseln vor der Markteinführung von Brennwertkesseln. Diese sind so ausgelegt, dass keine Kondensation von Wasserdampf in dem Abgassystem und Schornstein auftritt. Der Brennwert ho eines Brennstoffes entspricht dem Heizwert hu zuzüglich der Kondensationsenthalpie. Der Begriff Brennwert wurde daher für die Heizkessel verwendet, die die Kondensation für die Wärmeerzeugung ausnutzen.

Der Anteil der Kondensationenthalpie am Brennwert nimmt mit steigendem Wasserstoffgehalt des Brennstoffes zu; er beträgt bei der Verbrennung von Wasserstoff 18 %, Erdgas 11 % und Heizöl EL 6 %. Da das Abgas nur auf eine endliche Temperatur abgesenkt werden kann und alle an sich trockenen Gase im Abgas einen Teil der Verbrennungswärme (über ihre Wärmespeicherkapazität) abführen, kann nur die Kondensationswärme aller kondensierbaren Stoffe (Wasserdampf, entstandene schwefelhältige Säuren, Teerstoffe bei Holzverbrennung oder - vergasung) für den Wärmetausch genutzt werden. Feuchte im Brennstoff wird zwar verdampft (und kann dabei die Flammentemperatur unerwünscht senken) und kann bei der Brennwertnutzung ohne Wärmeverlust (aber auch ohne Wärmegewinn) kondensiert werden, ein "Zuviel" kann aber Verdampfungswärme binden ohne wiedergewinnbar zu sein.

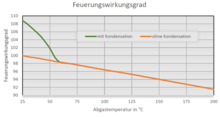

Der Feuerungswirkungsgrad von Heizkesseln wird auf den Heizwert bezogen. Daher können Feuerungswirkungsgrade von über 100 % erzielt werden, wenn die Kondensation mit genutzt wird.

Entstehung von Wasserdampf im Abgas

[Bearbeiten | Quelltext bearbeiten]Der Wasserdampf im Abgas hat zwei Quellen:

- Wasserstoffatome von Kohlenwasserstoffen und sonstigen organischen Verbindungen, die bei der Verbrennung mit Sauerstoff zu H2O reagieren;

- Produktfeuchte der Brennstoffe (beispielsweise rohes Biogas, Stückholz, Kohle, frisch gelöschter Koks, Getreide (siehe Getreideverbrennung), Altbrot, sonstige Biomasse, Abfälle), wobei derzeit im Kleinfeuerungsbereich vor allem nur Brennwertkessel für Gasheizungen, Ölheizungen und Pelletheizungen am Markt zu finden sind.

Bei der Verbrennung von Methan entstehen aus einem Molekül CH4 ein Molekül CO2 und 2 Moleküle H2O, aus einem Mol (rund 16 g) CH4 entstehen somit zwei Mol (rund 36 g) H2O, also ungefähr die 2,25-fache Masse an Wasser(dampf). Bei der Umsetzung von C zu CO2 und von H zu H2O wird Energie frei. Die Reaktionsgleichung lautet (siehe auch die Seite Verbrennung (Chemie)):

Die geringe Feuchte in Erdgas ist dabei vernachlässigbar, die Feuchte in festen Brennstoffen nicht. Die Hauptwassermenge entsteht durch die Oxidation der Wasserstoffatome des Brennstoffs. Bei der Verbrennung langkettigerer (meist flüssiger) Kohlenwasserstoffe (am Beispiel Oktan C8H18 ersichtlich) ist das Verhältnis der Wärmeenergie liefernden Kohlenstoffatome zu den Wasserdampf ergebenden Wasserstoffatomen erhöht, so dass entsprechend weniger Wasserdampf (pro Mol Brennstoff) entsteht.

Dies hat folgende Auswirkungen:

- Der Wasserdampftaupunkt in Rauchgas bei der Verbrennung von Erdgas liegt bei ca. 59 °C und bei der Verbrennung von Heizöl bei ca. 48 °C (genaue Angaben sind nicht möglich, da Erdgase und Heizöle variable Zusammensetzungen aufweisen). Der Taupunkt bei der Holzverbrennung liegt je nach Feuchtegehalt zwischen 20 und 60 °C.[1]

- Bei Erdgas-Brennwertkesseln ist die Brennwertnutzung bei höheren Rücklauftemperaturen möglich als bei Heizöl-Brennwertkesseln.

- Erdgas-Brennwertkessel erzeugen mehr Kondensat als Heizöl-Brennwertkessel (bei Abkühlung des Abgases beispielsweise auf 40 °C).

- Erdgas-Brennwertkessel liefern mehr Brennwerteffekt bezogen auf den Heizwert als Heizöl-Brennwertkessel.

- Die Verluste in Folge der nicht genutzter Kondensationsentalpie liegen bei konventionellen Niedertemperaturheizkesseln beim Verbrennen von Erdgas bei maximal etwa 11 Prozent des Brennwertes, beim Verbrennen von Heizöl EL bei maximal etwa 6 Prozent.

- Im Brennstoff vorhandene Schwefelverbindungen verbrennen zu SO2 und SO3, die mit dem Wasserdampf im Abgas zu schwefliger Säure und Schwefelsäure weiterreagieren. Der Säuretaupunkt schwefelhaltiger Brennstoffe liegt im Bereich 120 bis 150 °C.[2] Je weiter der Taupunkt abgesenkt wird, desto mehr wird das saure Kondensat durch Kondenswasser aus dem Rauchgas verdünnt. Entsprechend dem Korrosionsverhalten der Kondensate können bei Wärmetauschern je nach Kondensationszone unterschiedliche Materialien zum Einsatz kommen.

Grundlagen

[Bearbeiten | Quelltext bearbeiten]Bei der Benennung des spezifischen Energiegehalts von Brennstoffen unterscheidet man die Begriffe Heizwert und Brennwert. Der Heizwert Hi (früher Hu) bezieht sich auf die bei vollständiger Verbrennung gewinnbare Wärme; darüber hinaus beinhaltet der Brennwert Hs (früher Ho) zusätzlich die Kondensationsenthalpie des im Abgas enthaltenen Wasserdampfs. Die Wirkungsgrade von Heizkesseln beziehen sich auf den Heizwert Hi. Dadurch können Brennwertgeräte bei sehr niedrigen Abgastemperaturen einen Wirkungsgrad von über 100 % erreichen. Die Ausnutzung des Brennwertes kann nie ganz erreicht werden, da immer ein endlicher Wasserdampfpartialdruck im Abgas auftritt.

Der maximal erreichbare Wirkungsgrad bezogen auf den Heizwert Hi ist vom Brennstoff abhängig. Erdgas ermöglicht einen theoretischen Wirkungsgrad von 111 % bezogen auf Hi, während bei Heizölfeuerungen aufgrund des geringeren Wasserstoffanteils nur eine geringere theoretische Steigerung bis auf 106 % möglich ist. Bei aktuellen Heizölbrennern wird das Heizöl vorgewärmt, um bei der Zerstäubung nach der Brennerdüse eine Verdampfung zu erreichen (Blaubrenner), wodurch gegenüber konventionellen Gelbbrenner eine schadstoffarmere Verbrennung mit reduzierter Rußbildung erzielt wird.

Separat vom Heizkessel oder fest eingebaut wird hinter dem Brenner das Abgas durch einen Abgaswärmetauscher geleitet, der die Abgase ganz oder teilweise unter den Taupunkt kühlt. Hierdurch kondensiert sowohl das neben Kohlendioxid hauptsächlich anfallende Verbrennungsprodukt Wasser als auch sonstige Stoffe (siehe dazu den Artikel Kondensat (Heizungstechnik)). Beispielsweise Dämpfe von Säuren aus dem Abgas, vor allem Salpetersäure/salpetrige Säure aus der Verbrennung (Stickoxide NOx) und Schwefelsäure/schwefelige Säure aus den Anteilen von im Brennstoff enthaltenen Schwefel.

Die Nutzung der Kondensationsenthalpie der kondensierbaren Stoffe im Abgas verbessert den feuerungstechnischen Wirkungsgrad. Das reduziert den Verbrauch der Brennstoffe (Stichwort Energiesparen) und damit den Ausstoß von CO2, aber auch den Ausstoß von säurebildenden Gasen und sonstigen kondensierbaren Verbindungen (s. u.). So wird neben der Brennwertnutzung noch zusätzlich verhindert, dass kondensierbare Verbindungen und mit dem Kondensat abscheidbare Stäube die Luft verschmutzen und die sauren Bestandteile in die Atmosphäre gelangen und als saurer Regen niedergehen.

Technik

[Bearbeiten | Quelltext bearbeiten]

- links: Kessel mit separatem Kondensationswärmeübertrager und Abgasgebläse

- rechts: kombinierter Wärmeübertrager mit Sturzbrenner und Verbrennungsluftgebläse

1: Brenngas, 2: Verbrennungsluft, 3: Abgas 4: Heizungsrücklauf, 5: Heizungsvorlauf

Der erreichbare Wirkungsgrad einer Brennwertkesselanlage hängt von der Rücklauftemperatur der an den Kessel angebundenen Heizungsanlage ab. Alternativ kann der Rauchgasstrom nach der Erwärmung des Heizungswassers noch für die Vorwärmung von Brauchwasser oder die Vorwärmung der Verbrennungsluft genutzt werden. Fußbodenheizungen sind geeignet für niedrige Vor- und Rücklauftemperaturen. Eine weitere Energieeinsparung kann durch einen hydraulischen Abgleich der Heizkörper einer Heizungsanlage erreicht werden. Bei einem Niedertemperaturkessel mit 140 °C Abgastemperatur und einer Luftzahl λ = 1,2 wird bei optimaler Verbrennung ein Wirkungsgrad bezogen auf den Heizwert von 94 % erreicht. Ein Brennwertkessel mit einer Abgastemperatur von 50 °C und Optimierung der Luftzahl auf λ = 1,05 durch CO-Regelung erreicht einen Wirkungsgrad von 102 % und bei 40 °C von 105 %. Der Rücklauf des Heizmediums muss etwas höher als die Abgastemperatur angesetzt werden (ca. 10 °C), um das Temperaturgefälle im Wärmeübertrager zu berücksichtigen. Neue Brennwertkessel werden modulierend über eine weiten Leistungsbereich betrieben, so dass Verluste durch Vorbelüften des Verbrennungsraumes durch Abschaltzyklen zusätzlich verringert werden. Nach dem gezeigten Beispiel kann eine Erhöhung des Wirkungsgrades von 8 bis 11 % angesetzt werden, wenn ein Niedertemperaturkessel gegen einen Brennwertkessel ausgetauscht wird. In[3] wird je nach vorhandener Kesseltechnologie auf ein Einsparpotential von 2 bis 15 % hingewiesen und bei Austausch eines Niedertemperaturkessels gegen einen Brennwertkessel wird ein Einsparpotential von bis zu 12 % genannt, wenn die Peripherie (hydraulischer Abgleich, geregelte Umwälzpumpen) eingesetzt werden.

Kesselkonstruktion

[Bearbeiten | Quelltext bearbeiten]

Das bei der Verbrennung anfallende Kondensat ist sauer und greift deshalb unedle Werkstoffe an. Früher verwendete Kesselmaterialien und Kaminrohre waren hierfür nicht korrosionsgeeignet. Durch die Kesselkonstruktion wurde die Kondensation im Kessel deshalb absichtlich verhindert, was nur mit hohen Kesselwassertemperaturen (>70 °C) möglich war. Eine nachfolgende Kondensation in langen Schornsteinen hätte Versottung bewirkt, darum war man bestrebt, eine Abgastemperatur von rund 120 °C nicht zu unterschreiten. In Brennwertkessel sind zumdindest die nachgeschalteten Heizflächen, an den Wasserdampfkondensation oder Säurebildung stattfinden können aus nicht rostenden Stählen (Ni-Cr-Stähle) gefertigt und haben einen separaten Abgaswärmetauscher. An aktuellen Kesseln bestehen die Heizflächen vollständig aus korrosionsbeständigem Edelstahl. Diese Flächen sind so angeordnet, dass das anfallende Kondensat abgeführt werden kann.

Brennwertkessel mit Modulation der Leistung

[Bearbeiten | Quelltext bearbeiten]

Moderne Brennwertkessel passen Brenner- und Pumpenleistung an die gerade nötige Heizlast an. Sie besitzen einen sehr weiten Modulationsbereich (Viessmann Vitodens 300 W, Modulationsbereich 1:17), so dass die Leistung ohne Abschaltung dem Bedarf angepasst werden kann. Dies reduziert eine Taktung des Gerätes. Ein- und Ausschaltvorgänge nutzen den Kessel ab und führen zu Auskühlverlusten in den Zeiten zwischen den Betriebsphasen. Die aktuellen Brennwertgeräte sind mit einer lambda-Regelung (Zirkonsonden für eine O2 und CO-Erfassung) ausgerüstet, um den Verbrennungsluftvolumenstrom so weit zu reduzieren, dass noch eine vollständige Verbrennung ohne Anstieg von Schadstoffen gewährleistet ist. Der damit reduzierte Abgasvolumenstrom trägt zur Erhöhung des Wirkungsgrades bei. Das Verbrennungsluftgebläse ist Drehzahl geregelt und der Brenngasvolumenstrom wird durch ein Regelventil eingestellt, um die Leistung anzupassen. Ein weiterer Vorteil der lambda-Regelung besteht darin, dass Gase mit unterschiedlichem spezifischen Heizwert und molekularer Zusammensetzung verfeuert werden können ohne eine manuelle Anpassung der Regelung. Damit können unterschiedliche Erdgassorten, Flüssiggas (LPG) und ggf. ein Anteil Wasserstoff (derzeit auf 20 % begrenzt) ohne eine Änderung der Regelung genutzt werden.

Die Geräte werden bei kleineren Wärmeleistungen als Wandgerät angeboten und diese werden oft als Wandtherme bezeichnet. Bei größeren Leistungen sind Standgeräte üblich.

Abgasanlage

[Bearbeiten | Quelltext bearbeiten]

Da die abgekühlten Rauchgase aus Brennwertfeuerungen nicht mehr den Schornstein erwärmen, sondern deren kondensierbare Bestandteile am „kalten“ Kamin (der wie ein Durchlaufkühler wirkt) kondensieren, muss ein alter Kamin beim Einbau eines Brennwertkessels umgebaut werden. Dazu wird ein säurebeständiges Rohr mit nichtsaugender, nichtporöser Oberfläche (aus temperaturbeständigem Polypropylen-S bis 120 °C, PTFE bis 160 °C oder ein druckdichtes Edelstahlrohr) in den Kamin eingezogen, durch das die Abgase nach außen geleitet werden. Bei Neubauten werden auch Kaminrohre mit säurefester Keramikbeschichtung verwendet. Wird dieses Rohr bei alten Kaminen nicht eingebaut, durchfeuchtet der Schornstein. Das kann gravierende Schäden am Mauerwerk nach sich ziehen.[4]

An der Innenwand des dichten Rohres laufen die Kondensate des Abgases nach unten zurück und werden mitsamt dem Kondensat aus dem Wärmetauscher abgeleitet. Die enthaltene Säure kann durch geeignete Einrichtungen neutralisiert werden. Das gesamte Kondensat kann dann im Rahmen der gesetzlichen Vorschriften in die Kanalisation geleitet werden. Fehlt ein über eine Gefälleleitung erreichbarer Abwasseranschluss ist hierzu gegebenenfalls eine Kondensathebeanlage erforderlich.

Wegen der niedrigen Abgastemperaturen ist der Kamineffekt im Schornstein nur schwach. Deshalb werden in Brennwertgeräten leistungsstärkere Verbrennungsluftgebläse oder zusätzliche Abgasgebläse installiert. Durch die höhere Antriebsleistung wird allerdings mehr Strom verbraucht.

Kondensat

[Bearbeiten | Quelltext bearbeiten]Der pH-Wert des Kondenswassers aus Brennwertkesseln liegt bei Ölfeuerungen in einem Bereich zwischen 1,8 und 3,8 und bei Gasfeuerung und zwischen 3,8 und 5,3. Der Hauptsäurebildner ist das bei der Verbrennung anfallende Kohlenstoffdioxid, das zusammen mit dem kondensierten Wasser Kohlensäure bildet. Darüber hinaus kann Salpetersäure aus den Stickoxiden entstehen, die stärkere Säuren bilden können.[5] Allerdings sollte durch die Verbrennungsführung die Bildung von Stickoxiden minimiert sein, so dass Salpetersäure nur in geringem Maß anfällt.

Kondensat, das direkt in das Abwassersystem eingeleitet wird, muss gemäß den Bestimmungen der Deutsche Vereinigung für Wasserwirtschaft, Abwasser und Abfall e. V. (DWA) behandelt werden.[6] Bei Heizöl und bei Einleitung in Kleinkläranlagen ist die Neutralisierung immer notwendig, bei Erdgas oder Flüssiggas ist dies erst ab Leistung über 25 kW des Heizkessels notwendig. Eine säureempfindliche Abwasserinstallation im Haus kann ebenfalls die Neutralisation erfordern. Hierzu wird das Kondensat in einer Neutralisationsbox durch Granulat geleitet; das verbleibende Wasser ist neutralisiert, verbrauchtes Granulat kann über den Müll entsorgt werden.[5] Eine manuelle Entleerung des Kondensatsammelgefäßes ist aufgrund der anfallenden Wassermenge nicht praktikabel, so dass oft Kondensatpumpen eingesetzt werden, die das Wasser in das Abwassernetz fördern.

Alternative Betriebsweisen

[Bearbeiten | Quelltext bearbeiten]Wird bei Heizsystemen mit höherer Rücklauftemperatur (Heizkörperanlagen) der Brennwerteffekt eines installierten Brennwertkessels nicht ausgenutzt, da der Heizungsrücklauf die Rauchgase nicht tief genug abkühlt, können verschiedene Lösungen eingesetzt werden:

- Mit einem Luft-Abgas-System (auch LAS-Rohr oder LAS-Kaminsystem genannt) wird die zur Verbrennung nötige, angesaugte Frischluft im Gegenstrom durch die ausströmenden Rauchgase erwärmt. Die warmen Abgase werden durch das innere Rohr eines Rohr-in-Rohr-Systems abgeführt, dabei wird Wärme an die kältere, durch das äußere Rohr des Luft-Abgas-Systems zum Brenner geführte Zuluft abgegeben. Den Abgasen wird hier durch Wärmeaustausch oder nach Kondensation des Wasserdampfs Energie entzogen. Dadurch kann noch bei Rücklauftemperaturen oberhalb des Rauchgastaupunktes des jeweiligen Brennstoffes die Kondensationsenthalpie genutzt und ein Brennwertbetrieb ermöglicht werden. Es ist aber zu bedenken, dass Gase eine geringe Wärmespeicherkapazität haben und die Zuluft kann nur deren begrenzte Wärmemenge aufnehmen. Vergleicht man trockenes Abgas mit trockener Zuluft wird der Austausch wohl adäquat sein, aber ob die zusätzliche Wärmespeicherkapazität der Feuchte der Zuluft (im Winter sehr geringe Luftfeuchtigkeit) die Wärmekapazität des (am Taupunkt) feuchtegesättigten Abgases aufnehmen wird ist fraglich.

Das Abgas kann bei den o. g. Verfahren maximal so weit heruntergekühlt werden, wie es der Temperatur des kältesten Mediums im gesamten Wärmetauschprozess entspricht sofern der Wärmetausch das schafft:

- Bei Verwendung eines indirekt geheizten Warmwasserspeichers mit einem Rohrschlange im Gegenstrom kann außerhalb der Heizungsperiode der Rücklauf des Zirkulationswassers näherungsweise auf die Eintrittstemperatur des Brauchwassers abgeküht werden, so dass in dem Fall hohe Wirkungsgrade erreicht werden.

- Bei hohen Rücklauftemperaturen stellt mengenmäßig wesentlicher die kalte Frischluft das kältere Medium dar, weniger (wegen der im Vergleich zum Heizaufwand geringeren Heißwasserentnahme) der kalte Trinkwasserzulauf. Hohe Rücklauftemperaturen treten vor allem auf

- bei Hochtemperatur-Heizsystemen (Heizkörpern),

- im kalten Winter bei hohen Vorlauftemperaturen, um damit schnell Wärme in die rascher auskühlenden Räume zu bringen,

- bei geschlossenen Heizkörperventilen,

- bei ungenügendem hydraulischen Abgleich der Heizkörperanlage.

- bei ungüstiger Betriesbweise eines Heißwasserspeicherkessels und Vermischung der Temperaturzonen kann sich eine höhere Vorlauftemperatur einstellen, die den Wirkungsgrad der Verbrennung verringert.

Der Brennwerteffekt und der Feuerungswirkungsgrad sind abhängig von der Außentemperatur. Bei niedrigen Außentemperaturen wird über die Heizkurve eine höhere Vorlauftemperatur eingeregelt, um die gewünschte Raumtemperatur einzuhalten.

Niedertemperatur-Heizsysteme (Fußbodenheizung, Wandheizung, Heizleisten etc.) können mit geringen Vorlauftemperaturen betrieben werden, so dass sich hohe Wirkungsgrade insbesondere durch die Wasserdampfkondensation einstellen.

Blockheizkraftwerk

[Bearbeiten | Quelltext bearbeiten]Neben konventionellen Heizkesseln können auch Blockheizkraftwerke, die über einen Motor/Generator Strom und über dessen Abwärme Wärme erzeugen (Kraft-Wärme-Kopplung), mit nachgeschalteten Abgaswärmetauschern in Brennwerttechnik betrieben werden.

Der Hersteller einer häufig verbauten Mini-KWK-Anlage gibt hierzu folgende Werte an:

Erdgas

[Bearbeiten | Quelltext bearbeiten]Ottomotor Elektrisch 5,5 kW (27 %), thermisch 12,5 kW (61 %), Heizwert 20,5 kW – Gesamtwirkungsgrad 88 %

Annahmen: Abgastemperatur 150 °C, Erdgasverbrauch 2 m³/h, M Abgasausstoß 40,8 kg/h.

| Rücklauftemperatur | Abgastemperatur (ca.) | Kondensationsgrad | Wärmegewinn (ca.) | Wirkungsgrad |

|---|---|---|---|---|

| 20 °C | 40 °C | 80 % | 3,0 kW | 102,4 % |

| 35 °C | 55 °C | 50 % | 2,3 kW | 99 % |

| 50 °C | 75 °C | 5 % | 0,9 kW | 92,2 % |

| 60 °C | 85 °C | 0 % | 0,8 kW | 91,7 % |

Bei vollständiger Kondensation entstehen ca. 1,5 Liter Kondenswasser je m³ Erdgas (je Heiz-Kraft-Anlage (HKA) ca. 3 l/h).

Heizöl

[Bearbeiten | Quelltext bearbeiten]Kraft-Wärme-Kopplung mit einem Dieselmotor elektrisch 5,3 kW (30 %), thermisch 10,5 kW (59 %), Heizwert 17,9 kW – Gesamtwirkungsgrad 89 %

Annahmen: Abgastemperatur 150 °C, Heizölverbrauch 1,9 l/h, Abgasausstoß 42,9 kg/h.

| Rücklauftemperatur | Abgastemperatur (ca.) | Kondensationsgrad | Wärmegewinn (ca.) | Wirkungsgrad |

|---|---|---|---|---|

| 20 °C | 40 °C | 60 % | 2,0 kW | 99,4 % |

| 35 °C | 55 °C | 20 % | 1,4 kW | 96 % |

| 50 °C | 75 °C | 0 % | 0,8 kW | 92,7 % |

| 60 °C | 85 °C | 0 % | 0,7 kW | 92,2 % |

Bei vollständiger Kondensation entstehen ca. 0,8 Liter Kondenswasser je l Heizöl (bei 1 Kraft-Wärme-Kopplung ca. 1,5 l/h).

Bei einer Laufzeit des Motors für die Kraft-Wärme-Kopplung von 5000 Stunden werden mit dem Kondensator zusätzlich ca. 3000 kg CO2 -Emissionen vermieden. Die gewonnene Kondensationsenthalpie enstpricht der Leistung einer Photovoltaikanlage von ca. 20 m².[7]

Optimierung der Gesamtanlage

[Bearbeiten | Quelltext bearbeiten]Auslegung der Heizflächen

[Bearbeiten | Quelltext bearbeiten]Bei den Brennwertkesseln ist der zusätzliche Wärmeertrag durch niedrigere Abgastemperaturn und Nutzung der Kondensationsenthalpie abhängig von der Rücklauftemperatur des Heizungswassers. Eine Verringerung der Rücklauftemperaturen kann erzielt werden durch folgende Maßnahmen:

- Verbesserung der Gebäudedämmung,

- Großflächige Wärmeübertragung in den Räumen durch Fußbodenheizungen, Deckenheizflächen oder Wandheizflächen oder Installation von größeren Heizkörpern.

Thermostatventile und hydraulischer Abgleich

[Bearbeiten | Quelltext bearbeiten]Der Einbau von thermostatisch geregelten Ventilen an den Heizkörper ist seit Jahren Stand der Technik. Mit dieser Maßnahme wird die Temperatur im Raum geregelt. Allerdings kann bei hoher Wärmeanforderung z. B. beim Aufheizen eines Raumes das Regelventil den Ventilquerschnitt weit öffnen, was zur Folge hat, dass eine große Wassermenge durch den Heizkörper strömt und auf Grund der kurzer Verweilzeit nur ein geringer Temperaturabfall am Rücklauf des Heizkörpers auftritt. Dieser Effekt ist umso größer, je kürzer der Rohrleitungsweg vom Heizkörper zum Wärmeerzeugers ist, da an den Heizkörpern ein relativ hoher Differenzdruck anliegt. Daher ist es insbesondere bei größeren zu beheizenden Gebäuden sinnvoll, einen hydraulischen Abgleich der Stränge oder besser der einzelnen Heizkörper vorzunehmen. Dabei wird an allen Heizkörpern eine feste Drossel eingebaut, die so dimensioniert ist, dass dem jeweiligen Heizkörper unabhängig von der Rohrleitungslänge die Wassermenge zugeführt wird, die sich aus der Wärmebedarfsberechnung ergeben hat.

Geregelte Umwälzpumpen

[Bearbeiten | Quelltext bearbeiten]Bis Anfang der 2000er Jahre wurde ungeregelte Umwälzpumpen in die Heizkreise eingebaut. Es wurden Überströmventile hinter der Umwälzpumpe installiert, die bei zu hohem Differenzdruck das Vorlaufwasser dem Rücklauf zuführten. Dies wurde durchgeführt, um die Heizungspumpe vor Schädigung durch Trockenlauf zu schützen und eine Mindestdurchströmung des Heizkessel sicher zu stellen. Durch dieses Überströmventil wird heißes Vorlaufwasser in den Rücklauf eingespeist und damit der Wirkungsgrad gemindert. Deshalb muss für Anlagen mit Brennwertkessel eine gereglete Umwälzpumpe eingebaut werden, deren Leistung abhängig vom Differenzdruck ist. Der Strömungswiderstand in dem Heizsystem ergibt sich auch den Regelstellungen der angeschlossenen Thermostatventile. Somit wird der Wasservolumenstrom dem Wärmebedarf der Heizkörper angepasst. Ein weiterer Vorteil der geregelten Umwälzpumpen ist ein reduzierter Stromverbrauch. Die Pumpen können entsprechend der hydraulischen Auslegung des Heizkreises parametriert werden.

Hydraulische Weiche

[Bearbeiten | Quelltext bearbeiten]Wenn mehrere Wärmeerzeuger oder ein Pufferspeicher installiert ist, kann der Einsatz einer hydraulischen Weiche sinnvoll sein, um Heiz- und Verbraucherkreis hydraulisch zu entkoppeln. Es ist dann darauf zu achten, dass der kesselseitige Volumenstrom den heizkreisseitigen Volumenstrom in der hydraulischen Weiche nicht überschreitet. Andernfalls würde heißes Vorlaufwasser dem Rücklauf zum Kessel wieder beigemischt werden und dessen Temperatur anheben, was den Brennwerteffekt verringern oder sogar zunichtemachen würde. Der kesselseitige Volumenstrom sollte daher 10 bis 30 % niedriger als der heizkreisseitige Volumenstrom eingestellt werden.

Heizkurve

[Bearbeiten | Quelltext bearbeiten]Die Vorlauftemperatur kann an der Regelungeinrichtung des Kessels abhängig von der Außentemperatur eingestellt werden. Der Nutzer kann eine Heizkurve auswählen, die einer Außentemperatur eine bestimmte Vorlauftemperatur zuordnet. Je niedriger die Außentemperaturn umso höher wird die Vorlauftemperatur der Heizungsanlage eingestellt. Die Heizkurve sollte so niedrig wie möglich gewählt werden, um so auch die Rücklauftemperatur niedrig zu halten.

Nachtabsenkung

[Bearbeiten | Quelltext bearbeiten]Die Heizungsregelung sind mit einer einstellbaren Nachtabsenkung ausgerüstet. Eine Absenkung der Temperatur hat eine Abkühlung der Außenwände und damit geringere Wärmeverlust zur Folge. Allerdings müssen die abgekühlten Räume vor der Nutzung wieder aufgewärmt werden. Hier ist insbesondere der hydraulische Abgleich hilfreich, um die Heizkörper bei gleichzeitiger Anforderung mit einem angepassten Wasservolumenstrom zu versorgen.

Wirkungsgrad und Nutzungsgrad des Brennwertkessels

[Bearbeiten | Quelltext bearbeiten]Der Wirkungsgrad eines Gerätes sagt aus, welcher Teil der eingesetzten Leistung genutzt werden kann. Wirkungsgrade stellen stets eine Momentaufnahme dar (z. B. Messung im Beharrungszustand bei 70 °C Kesselwassertemperatur und Nennleistung) und beziehen sich auf das Verhältnis von zugeführter zu abgeführter Leistung. Für die energetische Bewertung eines Kessels reicht dies jedoch nicht aus, da die Bereitschaftswärmeverluste nicht berücksichtigt werden. D. h., es werden lediglich die Verluste berücksichtigt, die bei laufendem Brenner anfallen.

Eine vollständige energetische Bewertung von Kesseln kann nur mit Hilfe des Kessel-Nutzungsgrades erfolgen. Der Kessel-Nutzungsgrad ist das Verhältnis aus der in einem bestimmten Zeitraum in Form von Brennstoff zugeführten Energiemenge und der vom Kessel an das nachgeschaltete Heizungsnetz bzw. an den Warmwasserspeicher abgegebenen Nutzenergie. Die Angabe des Kessel-Nutzungsgrades berücksichtigt im Gegensatz zur Kessel-Wirkungsgradangabe auch die im Betrieb anfallenden Bereitschaftwärmeverluste des Kessels, die beispielsweise durch die Abgabe von Strahlungswärme an den Aufstellraum während des Brennerstillstands erfolgen.

Neben dem Brennstoffverbrach ist bei der gesamtenergetischen Betrachtung auch der Stromverbrauch einer Heizung (Verbrennungsluftgebläse, Steuerung, Pumpen) und die Bereitstellungsverluste zu berücksichtigen, die durch Wärmeabstrahlung der Geräte (Kessel, Speicher, Leitungen) bei schlechter Wärmedämmung hervorgerufen werden. Bereitstellungsverluste werden in Datenblättern angegeben in Prozent (der maximalen Kesselleistung, nicht des Jahresenergieverbrauchs) und liegen bei modernen Geräten in der Größenordnung von etwa 0,5–1 %. Reduktionen der Bereitstellungsverluste können beispielsweise durch Abschaltung in der Nacht (Heizungs-Solltemperatur 3 °C) anstelle von Temperaturabsenkung um zwei Grad und durch zusätzliche Wärmedämmung von Pufferspeichern und Rohrleitungen erreicht werden. Die Bereitschaftsverluste treten nur auf, wenn das Gerät in Betrieb ist oder danach abkühlt, eine Hochrechnung auf 365 × 24 = 8760 Stunden Bereitschaft resultiert noch aus Zeiten, als kleine Zündflammen „Bereitschaft hielten“ und führt zu überhöhten Werten. Das Takten eines Heizkessels beim Heizen und daraus resultierende Abkühlverluste können erhebliche Wärmeverluste verursachen, die die Einprozentmarke der Bereitschaftsverluste bei weitem übersteigen (siehe dazu Erfassung und Vermeidung von unnötig hohen Energieverbräuchen bei Heizkesseln). Mit einem Brennwertkessel kann bei Ansaugung der Zuluft aus dem Heizraum (im Keller) sonstige gebundene latente Wärme (aus der Austrocknung der Baufeuchte, wenn der Heizraum zur Wäschetrocknung genutzt wird, Badezimmer- und Saunaabluft aus der kontrollierten Wohnraumlüftung) durch Kondensationsersparnis genutzt werden (siehe dazu Rauchgaskondensation#Energieeffizienz).

Bestimmung der Brennwertnutzung und Betriebserfahrungen

[Bearbeiten | Quelltext bearbeiten]Über die Kondensatmenge kann kontrolliert werden, wie gut der Brennwertkessel die Energie des eingesetzten Brennstoffes nutzt. Unter bestimmten Bedingungen lassen sich sogar Rückschlüsse auf den gesamten Anlagennutzungsgrad ziehen. Das Messverfahren über die Kondensatmenge ist integrierend und vermeidet Fehler bei Momentanwerten und Differenzbildungen aus viel größeren Zahlen.

Im Rahmen einer (begrenzten) Feldstudie untersuchte die Verbraucherzentrale, wie effizient die Brennwerttechnik in der Praxis tatsächlich arbeitet. Das Kondensat war hierbei wichtigste Messgröße.[8] 88 % der Brennwertkessel wurden mit Erdgas, 9 % mit Heizöl EL und 3 % mit Flüssiggas befeuert. Die Überprüfung von 996 Brennwertkesseln in privaten Wohngebäuden zeigte, dass „das Potenzial der Gerätetechnik in den realisierten Gesamtanlagen oft vertan wird“. Der Brennwertnutzen war bei rund einem Drittel der Geräte akzeptabel, bei einem weiteren Drittel war Optimierungsbedarf gegeben und beim letzten Drittel war der Brennwertnutzen ungenügend. Schwachstellen ortete die Untersuchung auch bei der Wärmedämmung von Heizungsrohren (25 % wiesen keine Wärmedämmung auf), 25 % der Anlagen waren mit einem für die Brennwertnutzung kontraproduktiven Überströmventil ausgerüstet, bei 78 % der Anlagen fehlte der hydraulische Abgleich, was bei diesen Anlagen zur Verschlechterung der Ergebnisse beitrug.[9]

Bei Öl-Brennwertkesseln fallen nach dem Forschungsbericht 601 der DGMK von 2002 ein Liter Kondensat pro verbranntem Liter Heizöl an (also 0,1 l/kWh), wobei technisch und praktisch nur eine Kondensationsrate von 50 bis 70 % möglich ist. Bei gleich effizienten Gas-Brennwertkesseln (d. h. gleicher brennwertbezogener Kessel-Nutzungsgrad) ca. 1,5 Liter pro m³ Erdgas. Die unterschiedliche Kondensatmenge bei Öl und Gas ergibt sich aus der unterschiedlichen Brennstoffzusammensetzung. Im Erdgas ist mehr Wasserstoff enthalten, damit entsteht bei der Verbrennung mehr Wasserdampf. Wird im praktischen Betrieb aufgrund höherer Vorlauf-/Rücklauftemperaturen (z. B. bei der Warmwasserbereitung) keine vollständige Kondensation des im Abgas enthaltenen Wasserdampfes erreicht, weisen Gas-Brennwertkessel aufgrund der höheren latenten Wärmeverluste (max. 11 Prozent) eine geringere Effizienz (Brennwertbezug) auf als Öl-Brennwertkessel (max. 6 Prozent latenter Wärmeverlust).

Überprüfung durch den Schornsteinfeger (Deutschland)/Kostenvorteile

[Bearbeiten | Quelltext bearbeiten]Das Prüfintervall bei gasbefeuerten Brennwertgeräten liegt in Deutschland bei zwei Jahren (Bei den meisten Heizwertgeräten beträgt das Prüfintervall ein Jahr). Es wird bei einem Brennwertgerät keine Tätigkeit nach 1. BImSchV (Verordnung über kleine und mittlere Feuerungsanlagen, § 10 Begrenzung der Abgasverluste), sondern eine wiederkehrende Tätigkeit nach Kehr- und Überprüfungsordnung durchgeführt. Diese Überprüfung umfasst die Bestimmung des CO-Gehaltes im Abgas (Abgasmessung) und eine Abgaswegeprüfung.

Dies bedeutet einen nicht unerheblichen Kostenvorteil für Brennwertgeräte.

Brennwertkessel oder Niedertemperaturkessel?

[Bearbeiten | Quelltext bearbeiten]Beim Kauf einer neuen oder beim Austausch einer alten Heizung beeindruckt zunächst der höhere Normnutzungsgrad der Brennwerttechnik gegenüber der Heizwerttechnik. Dabei sind jedoch Einschränkungen zu beachten:

- Die Brennwerttechnik ist in der Anschaffung teurer. Das betrifft den Kessel/die Therme selbst, eventuell größere Heizkörper und die notwendige Änderung des Schornsteins (Rohreinzug). Ist kein Abwasseranschluss in der Nähe vorhanden, muss er geschaffen werden.

- In der praktischen Nutzung kann ein Brennwertgerät schnell ungewollt in einen quasi-Heizwertbetrieb zurückfallen, so dass der Wirkungsgrad sinkt. Ursache dafür ist meist eine zu hohe Rücklauftemperatur des Heizungswassers, die z. B. durch abgeregelte Thermostatventile an den Raumheizkörpern oder durch Raumheizkörper mit zu geringer Oberfläche entsteht, d. h. Überdimensionierung des Heizkessels oder Unterdimensionierung der Wärmeverbraucher. Dies ist jedoch kein Problem, wenn das Heizsystem über eine Differenzdruck-geregelte Umwälzpumpe verfügt, da bei geschlossenen Thermostatventilen bzw. weniger abgefragter Heizleistung der Volumenstrom des Heizkreises entsprechend zurückgefahren wird. Jedoch selbst wenn ein Brennwertkessel den Brennwert nicht immer nutzt, so kommen doch die Abgase mit niedrigeren Temperaturen (im Bereich 60–80 °C) aus dem Heizkessel, als bei konventionellen Niedertemperaturkesseln (120 °C)[10]

- Bei Verwendung gleicher Hocheffizienzpumpen verbrauchen Brennwertanlagen im Betrieb ca. 30–40 % mehr Strom als Heizwertanlagen, weil die relativ kühlen Abgase nicht passiv im Schornstein aufsteigen und deshalb aktiv abgeblasen werden müssen. Allerdings wurde in einer Studie der Stromverbrauch mit 3 % bezogen auf den Brennstoffverbrauch gemessen, wovon zwei Drittel von der Umwälzpumpe und ein Drittel von Brenner, Ventilator und Regelung verbraucht wurden. Der zusätzliche Stromverbrauch, hervorgerufen durch Druckabfall im Abgasvolumenstrom aufgrund zusätzlicher Wärmetauscherflächen, belief sich dabei auf knapp 0,3 % und das Verhältnis aus Mehrertrag zu Aufwand – auf Primärenergieniveau – lag bei knapp 7.[11] Bei Betrachtung der Energiekosten kommt wiederum der Strompreis ins Spiel.

- Die in den Abgasen enthaltene Restwärme wird in der Regel als Totalverlust verbucht. Das stimmt nur für die relativ kühlen Abgase der Brennwerttechnik, die aktiv in einem säurefesten separaten Rohr mit nur geringem weiteren Wärmetausch durch den Schornstein abgeblasen werden. Für die wärmeren Abgase einer Heizwertanlage gilt das nur teilweise, weil diese beim Aufsteigen im Schornsteinzug abkühlen und dabei Wärme an das Mauerwerk abgegeben wird (wobei das Mauerwerk ein schlechter Wärmeleiter ist und der Wärmeübergang daher geringer ist als bei einem Wärmetauscher aus einem metallischen Werkstoff). Diese Wärme trägt zum Heizen der anliegenden Räume bei und ist nicht als Verlust anzusehen.

Unsachgemäßer Betrieb

[Bearbeiten | Quelltext bearbeiten]Wird ein Brennwertkessel „unsachgemäß betrieben“ (beispielsweise durch Anschluss an ein Nicht-Niedertemperaturheizsystem oder wenn die Rücklauftemperatur immer zu hoch ist), können Schäden auftreten. Bei Pellet-Brennwertkesseln besteht der Feinstaub neben Ruß aus mineralischen Salzen,[12] die sich im Wärmetauscher abscheiden und dort vom zugleich auftretenden Wasserdampfkondensat abgewaschen werden; tritt wegen zu hoher Rücklauftemperaturen keine Dampfkondensation ein, so verbacken diese Salze, vermindern den Wärmeübergang in den Wärmetauscher und verstopfen die Abgaskanäle.

Hinweise

[Bearbeiten | Quelltext bearbeiten]50 % der maximalen Heizleistung nach DIN 4701 würden häufig genügen, um 90 % des Heizenergiebedarfs abzudecken. Um die restlichen 10 % abzudecken, werden viele (Brennwert)Heizkessel überdimensioniert und führen so zu hohen Bereitschaftsverlusten.[13]

Entwicklung

[Bearbeiten | Quelltext bearbeiten]Die ersten Brennwertkessel wurden von Richard Vetter entwickelt (1982 für Gas serienreif, 1984 für Öl)[14] und sind mittlerweile Standard, wenn ein neuer Heizkessel eingebaut werden soll.

Die Gas-Voll-Brennwertkesseltechnik gilt seit Beginn der 1990er Jahre als Stand der Technik. Die Öl-Brennwerttechnik hat sich seit Mitte der 90er Jahre durchgesetzt. Dabei setzten zunächst kleinere Unternehmen wie Bomat oder ROTEX auf die Brennwerttechnik. Die Branchengrößen wie Viessmann und Buderus zogen erst nach, als am Markt immer mehr Öl-Brennwerttechnik verlangt wurde. Der erste serienmäßig hergestellte Gas-Brennwertkessel Serie FSM-RK wurde 1978 zugelassen. Der Leistungsbereich war 130–1000 kW. Der erste Brennwertkessel „mit Gasbrenner ohne Gebläse“ wurde 1980 von der Gasgerätegesellschaft (GGG) aus Bochum auf der Internationalen Sanitär- und Heizungsmesse (Frankfurt am Main) vorgestellt. Der Leistungsbereich war 8–20 kW.[15]

Das Problem bei der Zulassung des Vetter-Kessels durch den TÜV war der (durch seine Erfindung) veraltete Stand der Technik, für Brennwertkessel die DIN 4702 Teil 6. Vetter kühlte die Rauchgase so weit ab, dass thermoplastische Kunststoffe zur Ableitung und im Abhitzewärmetauscher geeignet waren. Die bisherige Vorschrift verlangte aber hitzeresistente Materialien.

Die Firma Fröling hat im Jahr 1978 ihre DIN-DVGW-Registrier NR. 86.01. bis 10.dB für die ersten Gas-Brennwertkessel Typ FSM-RK auf dieser Basis erworben. Als Erfinder der FSM-RK Brennwertkessel wurde bei der Patentanmeldung der Leiter der Entwicklung, Robert Kremer in Leverkusen, eingetragen.[16]

Öl-Brennwertkessel sind seit 1996 nach DIN 4708 Teil 7 genormt. Nach der letzten Gebäudeenergiegesetz GEG in der Fassung vom 16. Oktober 2023 sind in Deutschland Heizkessel beim Austausch durch Heizungssystem zu ersetzen, die zu 65 % regenerative Energien nutzen. Brennwertkessel können weiterhin in Hybridanlagen verwendet werden, wenn diese maximal 35 % der Heizenergie erzeugen.

Literatur

[Bearbeiten | Quelltext bearbeiten]- Daniel Knop; Der Vetter-Ofen: Ein Erfinder, ein neues umweltschonendes Heizsystem und ein jahrelanger Kampf gegen Bürokraten; Werkstatt-Verlag; ISBN 978-3-923478-27-9

Weblinks

[Bearbeiten | Quelltext bearbeiten]- Grundlagen der Brennwerttechnik. (PDF; 452 kB) ASUE

- In der Praxis gemessene Wirkungsgrade

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ neutrale Firmenwebpräsentation (PDF; 1,2 MB)

- ↑ Helmut Effenberger: Dampferzeugung. Springer, Berlin Heidelberg New York 2000, ISBN 3-540-64175-0 (eingeschränkte Vorschau in der Google-Buchsuche).

- ↑ Kesseltausch bringt maximal 15 Prozent Einsparung. In: zfk.de. Zeitung für kommunale Wirtschaft, 23. März 2018, abgerufen am 16. Februar 2024.

- ↑ Grundlagen der Schornsteintechnik – schiedel.de ( des vom 21. Oktober 2014 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. (PDF; 1,6 MB)

- ↑ a b Frank Sprenger: Kondenswasser aus Heizkesseln und dessen Neutralisation (PDF; 813 kB) buderus

- ↑ Arbeitsblatt DWA-A 251 "Kondensate aus Brennwertkesseln", ISBN 978-3-941897-89-2

- ↑ Datenblatt Dachs Kondenser | Der Dachs mit zusätzlichem Kondensations-Abgaswärmetauscher ( vom 28. März 2016 im Internet Archive; PDF)

- ↑ Aktion Brennwertcheck der Verbraucherzentrale Energieberatung ( vom 18. Juli 2011 im Internet Archive)

- ↑ Endbericht zur „Aktion Brennwertcheck“ der Verbraucherzentralen, Juli 2011, Die „Aktion Brennwertcheck“ der Verbraucherzentralen ( vom 10. März 2014 im Internet Archive; PDF)

- ↑ Kati Jagnow, Dieter Wolff: Brennwert ist Mehrwert – Worauf man bei der Kesselauswahl achten sollte ( vom 18. Oktober 2012 im Internet Archive; PDF) abgerufen im Oktober 2012.

- ↑ Markus Erb: Feldanalyse von kondensierenden Gas- und Ölfeuerungsanlagen im Sanierungsbereich. ( vom 10. November 2013 im Internet Archive; PDF) Liestal (CH), 2004.

- ↑ Nicolas Bukowiecki: Feinstaubimmissionen von Holzfeuerungen: Untersuchungen zum Verhalten der Schadstoffe in der Atmosphäre. Paul Scherrer Institut PSI, BAFU-Cercl’Air Fachtagung, 8. und 9. November 2011, Ittigen bei Bern, bei bafu.admin.ch downloadbar.

- ↑ Gerhard Hausladen: Vorlesungsscript Heiztechnik, Universität Gesamthochschule Kassel, 1992; Skript Heiztechnik ( vom 18. Oktober 2012 im Internet Archive; PDF; 2,1 MB) abgerufen im Oktober 2012.

- ↑ Die Vetter-Story.

- ↑ Robert Kremer: Brennwertnutzung gehört zum Stand der Technik. Gas-Wärme international Band 30 (1981), Heft 11, Seite 558, Vulkan-Verlag, Essen 1.

- ↑ Robert Kremer, Jürgen Selbach: Brennwertkessel nach 30 Jahren Stand der Technik. Teil 1 in HLH, Band 60, 2009, Nr. 1, S. 19–25, Teil 2 in HLH, Band 60, 2009, Nr. 2, Springer VDI Verlag, Düsseldorf.