Papier

Papier (von lateinisch papyrus, aus altgriechisch πάπυρος pápyros ‚Papyrusstaude‘) ist ein flächiger Werkstoff, der im Wesentlichen aus Fasern pflanzlicher Herkunft besteht und durch Entwässerung einer Fasersuspension auf einem Sieb gebildet wird. Das entstehende Faservlies wird verdichtet und getrocknet.[1]

Papier wird aus Faserstoffen hergestellt, die heute vor allem aus dem Rohstoff Holz gewonnen werden. Die wichtigsten Faserstoffe sind Zellstoff, Holzstoffe und Altpapierstoff. Das durch Papierrecycling wiederverwertete Altpapier ist mittlerweile die wichtigste Rohstoffquelle in Europa. Außer dem Faserstoff oder einer Faserstoffmischung enthält Papier auch Füllstoffe und weitere Zusatzstoffe.

Es gibt rund 3000 Papiersorten, die nach ihrem Einsatzzweck in vier Hauptgruppen eingeteilt werden können: Grafisches Papier (Druck- und Schreibpapier), Verpackungspapier und -karton, Hygienepapier (z. B. Toilettenpapier, Papiertaschentücher) sowie die vielfältigen technischen Papiere und Spezialpapiere (z. B. Filterpapier, Zigarettenpapier, Banknotenpapier).[2]

Abgrenzung

[Bearbeiten | Quelltext bearbeiten]Papier, Karton, Pappe

[Bearbeiten | Quelltext bearbeiten]Papier, Karton und Pappe werden unter anderem anhand der flächenbezogenen Masse unterschieden. DIN 6730 vermeidet den Begriff Karton und unterscheidet allein Papier und Pappe, und zwar anhand des Grenzwerts 225 g/m² (Massenbelegung). Umgangssprachlich ist Karton jedoch eine übliche Bezeichnung für ein Material im Bereich 150 g/m² bis 600 g/m², das typischerweise dicker und steifer ist als Papier. Bei der Zuordnung zur flächenbezogenen Masse ergeben sich Überschneidungsbereiche zwischen Papier und Karton sowie zwischen Karton und Pappe:[3]

| Bezeichnung | flächenbezogene Masse |

|---|---|

| DIN 6730 | |

| Papier | 7 g/m² bis 225 g/m² |

| Pappe | ab 225 g/m² |

| Umgangssprachlich (Deutsch) | |

| Papier | 7 g/m² bis 225 g/m² |

| Karton | 150 g/m² bis 600 g/m² |

| Pappe | ab 225 g/m² |

Teilweise werden im Fall der umgangssprachlichen Dreiteilung in Papier, Karton, Pappe bei den Überschneidungsbereichen andere Grenzwerte genannt, zum Beispiel:[4]

| Bezeichnung | flächenbezogene Masse |

|---|---|

| Papier | 7 g/m² bis 250 g/m² |

| Karton | 150 g/m² bis 600 g/m² |

| Pappe | ab 500 g/m² |

Das Mindest-Flächengewicht von Pappe wird je nach Quelle noch anders angegeben, zum Beispiel mit 220 g/m²[5] oder auch 600 g/m².[6] Die fließenden Gewichtsgrenzen beruhen auf Neuerungen in der Produktionstechnik.[7] Das Flächengewicht ist somit als ein ungefährer Anhaltspunkt und als eines von mehreren Unterscheidungskriterien zu betrachten.

Pseudopapiere

[Bearbeiten | Quelltext bearbeiten]Pseudopapiere (Papierähnliche) wie Papyrus, Tapa, Amatl und Huun – alle pflanzlichen Ursprungs – unterscheiden sich vom Papier vor allem durch die Technik der Herstellung: Pflanzliche Fasern werden durch Klopfen miteinander verbunden und zu einem Blatt geformt. Bei der Herstellung von richtigem Papier werden die Fasern in Wasser eingeweicht und voneinander getrennt. Dann müssen die Fasern als dünne Schicht auf ein Sieb gebracht, entwässert und getrocknet werden. Die ineinander verschlungenen, verfilzten Fasern bilden das Papier.[8]

Geschichte

[Bearbeiten | Quelltext bearbeiten]Frühe Schriftträger

[Bearbeiten | Quelltext bearbeiten]

Höhlenzeichnungen sind die ältesten Dokumente, die der Mensch mit Pigmentfarbe auf einen Untergrund gezeichnet hat. Die Sumerer, als Träger der ältesten bekannten Hochkultur, schrieben seit etwa 3200 v. Chr. mit Keilschrift auf weiche Tontafeln, die zum Teil, durch Zufälle gebrannt, überliefert sind. Aus Ägypten sind Schriftträger aus anorganischen Materialien bekannt, beispielsweise die Narmer-Palette, eine Prunkpalette des Königs Narmer (3100 v. Chr.) aus Schiefer.

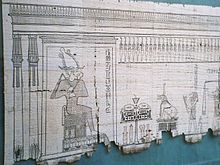

Papierähnlichere sind aus Papyrus gefertigt. Dieses Papyrus(papier) besteht aus den flachgeschlagenen, über Kreuz gelegten und gepressten Stängeln der am gesamten unteren Nil in ruhigen Uferzonen wachsenden Schilfpflanzen (echter Papyrus); die dünnen, gepressten Schichten werden dann zusammengeklebt (laminiert). Geschrieben wurde darauf mit schwarzer und roter Farbe. Die schwarze Tusche bestand aus Ruß und einer Lösung von Gummi arabicum, die rote Farbe wurde auf Ocker-Basis hergestellt. Das Schreibgerät war ein Pinsel aus Binsen. Papyrus wurde im Alten Ägypten seit dem dritten Jahrtausend v. Chr. als Schreibmaterial benutzt. Zwar gab es Papyrus im antiken Griechenland, jedoch war eine Verbreitung über Griechenland hinaus kaum bekannt. Im 3. Jahrhundert v. Chr. ersetzten die Griechen den Pinsel durch eine gespaltene Rohrfeder.

Im Römischen Reich wurden sowohl Papyrus als auch Wachstafeln benutzt. In die Letzteren wurde der Text mittels angespitzter Griffel geritzt. Nach dem Auslesen wurde das Wachs mit einem Schaber geglättet und die Tafel konnte erneut beschrieben werden. Öffentliche Verlautbarungen wurden meist als dauerhafte Inschrift (Steintafeln oder Metallplatten) an Tempeln oder Verwaltungsgebäuden angebracht. Die Römer bezeichneten (Papyrus-)Rindenbast mit lateinisch liber, von dem z. B. das englische library (Bibliothek) abgeleitet ist.[9]

In China wurden Tafeln aus Knochen, Muscheln, Elfenbein und Schildkrötenpanzer benutzt. Später bestanden Schrifttafeln aus Bronze, Eisen, Gold, Silber, Zinn, Jade, Steinplatten und Ton oder häufig aus organischem Material, wie Holz-, Bambusstreifen und Seide. Pflanzenblätter und Tierhäute wurden noch nicht als Schriftträger benutzt. Orakelknochen wurden mit Griffeln geritzt oder mit Tinte mit Lampenruß oder Zinnober als Pigment beschriftet.[10]

In Indien und Ceylon wurden die Blätter der Talipot-Palme etwa seit 500 v. Chr. benutzt (Palmblattmanuskripte), sowie Birkenrinde, Holzblöcke, -tafeln und Baumwolllappen, außerdem Steintafeln, -blöcke.[11][12]

In den Hochkulturen des Alten Orients und des Mittelmeerraumes wurde von alters her Leder als Beschreibstoff verwendet. Wie Leder wird Pergament aus Tierhäuten hergestellt. Durch die Vorteile des Pergaments wurden im mittelalterlichen Europa andere Beschreibstoffe verdrängt. Die Tierhäute werden mit Pottasche oder Kalk gebeizt, gründlich gereinigt und aufgespannt getrocknet, es folgte das Schaben und die Oberflächenbearbeitung.

In der neuen Welt wurde Huun, Amatl, ein papierähnlicher Beschreibstoff, bereits vor dem 5. Jahrhundert von den Maya hergestellt.[13] Allerdings ist dieses Material der Herstellungsart nach eher dem Papyrus verwandt, denn es wird aus kreuzweise verpressten Baststrängen, nicht aber aus aufgeschlossenen Einzelfasern erzeugt. Der für die Papierdefinition essenziell wichtige Entwässerungsvorgang erfolgt weder auf einem Sieb noch durch mechanischen Wasserentzug. Insofern wäre es falsch, von einer Erfindung des Papieres in Amerika zu sprechen. Die tatsächliche und unabhängige Urherstellung von Papier lässt sich nur für Asien und Europa nachweisen.

Erfindung des Papiers

[Bearbeiten | Quelltext bearbeiten]Obwohl es Funde aus China gibt, die auf etwa 140 v. Chr. datiert werden können, und obwohl Xu Shen bereits um 100 n. Chr. die Herstellung von Papier aus Seidenabfällen beschrieb,[14] wird die Erfindung des Papiers offiziell Cai Lun zugeschrieben, der um 105 n. Chr. (Belegdatum der ersten Erwähnung der chinesischen Papierherstellungsmethode) ein Beamter der Behörde für Fertigung von Instrumenten und Waffen am chinesischen Kaiserhof war und erstmals das bekannte Verfahren, Papier herzustellen, beschrieb.[15] Zu seiner Zeit gab es einen papierartigen Beschreibstoff, der aus Seidenabfällen hergestellt wurde (Chi). Diesen mischten die frühen Papiermacher vornehmlich mit Hanf, alten Lumpen und Fischernetzen und ergänzten das Material mit Baumrinde oder Bast des Maulbeerbaumes.[16] Die chinesische Erfindung bestand vor allem in der neuartigen Zubereitung: Die gesäuberten Fasern und Faserreste wurden zerstampft, gekocht und gewässert. Anschließend wurden einzelne Lagen mit einem Sieb abgeschöpft, getrocknet, gepresst und geglättet. Beim Schöpfen entstand am Papier eine „Schönseite“, die an der dem Sieb abgewandten Seite lag, und eine „Siebseite“, die am Sieb lag. Der entstehende Brei aus Pflanzenfasern lagerte sich als Vlies ab und war ein relativ homogenes Papierblatt. Diese Technik wurde vermutlich in Korea in einer eigenständigen Form seit dem 2. Jahrhundert n. Chr. angewandt. Ein Autor schrieb 2005, sie feiere seit vielen Jahren unter dem Namen Hanji (한지) eine Renaissance.[17]

- Papierherstellung dargestellt auf einem chinesischen Holzschnitt (Ming-Dynastie)

-

Ernte des Rohmaterials

-

Kochen der Fasern

-

Schöpfen des Papieres

-

Auspressen des Wassers

-

Trocknung an der Sonne

Da Bast ein Material ist, das im Vergleich zum verwendeten Holz längere Fasern und dadurch eine hohe zeitliche Haltbarkeit hat, war das Papier von Cai Lun nicht nur zum Schreiben verwendbar, sondern auch für Raumdekorationen etwa in Form von Tapeten sowie Kleidungsstücken. Die Verwendung von Maulbeerbast lag nahe, da der Seidenspinner sich von den Blättern des Maulbeerbaums ernährte und somit dieses Material ein ohnehin vorhandenes Nebenprodukt aus der Seidenproduktion war. Wie alt die Verwendung von Bast ist, belegt die Gletschermumie Ötzi (ca. 3300 v. Chr.), der Kleidungsstücke aus Lindenbast trägt.

Ostasien

[Bearbeiten | Quelltext bearbeiten]

Bereits im 2. Jahrhundert gab es in China Papiertaschentücher, im 3. Jahrhundert wurden Leimstoffe (Stärke) hinzugefügt, daraus resultierte die Erfindung der Leimung (dünner Überzug, um Papier glatter und weniger saugfähig zu machen; die Tinte oder Tusche verläuft weniger stark), sowie die Färbung von Papier.[18] Möglicherweise wurde schon die erste Zeitung (Dibao) herausgegeben.[19] Im 6. Jahrhundert wurde Toilettenpapier aus billigstem Reisstrohpapier hergestellt. Alleine in Peking wurden jährlich zehn Millionen Päckchen mit 1000 bis 10.000 Blatt produziert. Die Abfälle an Stroh und Kalk bildeten bald große Hügel, „Elefanten-Gebirge“ genannt. Für Zwecke des chinesischen Kaiserhofes stellte die kaiserliche Werkstatt 720.000 Blatt Toilettenpapier her. Für die kaiserliche Familie waren es noch einmal 15.000 Blatt hellgelbes, weiches und parfümiertes Papier.

Bekannt ist, dass um das Jahr 300 die Thais die Technik des schwimmenden Siebs zur Papierherstellung verwendeten. Das Bodengitter des Siebes war fest mit dem Rahmen verbunden. Jedes geschöpfte Blatt musste im Sieb trocknen und konnte erst dann herausgenommen werden. Entsprechend viele Siebe waren nötig.

Um das Jahr 600 gelangte die weiter entwickelte Technik des Schöpfens mit dem Schöpfsieb nach Korea und wurde um 625 in Japan verwendet. Das frisch geschöpfte Blatt kann feucht entnommen und zum Trocknen ausgelegt werden. Diese Technik wird noch bei handgeschöpftem Papier verwendet. Daraus ergibt sich, dass das Schöpfsieb in der Zeit zwischen 300 und 600 erfunden wurde.

In Japan wurde die Technik verbessert, indem der Faserbrei mit Pflanzenschleimen z. B. von Abelmoschus manihot aufgewertet wurde. Die Fasern waren gleichmäßiger verteilt, es traten keine Klümpchen auf. Dieses Papier wird als Japanpapier bezeichnet. Die Amtsrobe der japanischen Shintō-Priester, die auf die Adelstracht der Heian-Zeit zurückgeht, besteht aus weißem Papier (Washi), das vorwiegend aus Maulbeerbaum-Bast besteht.

In der Tang-Dynastie wurde die Papierherstellung weiter stark verbessert, es wurde gewachst (Chinawachs, Bienenwachs), gestrichen, gefärbt und kalandriert. Um den steigenden Papierbedarf unter den Tang zu decken, wurden die Bambusfasern zur Papierproduktion eingeführt.[10]

Der chinesische Kaiser Gaozong (650 bis 683) ließ erstmals Papiergeld ausgeben. Auslöser war ein Mangel an Kupfer für die Münzprägung. Seit dem 10. Jahrhundert hatten sich Banknoten in der Song-Dynastie durchgesetzt. Ab etwa 1300 waren sie in Japan, Persien und Indien im Umlauf und ab 1396 in Vietnam unter Kaiser Tran Thuan Tong (1388–1398). Im Jahr 1298 berichtete Marco Polo in seiner Reisebeschreibung (Il Milione) über die starke Verbreitung des Papiergeldes in China, wo es zu dieser Zeit eine Inflation gab, die den Wert auf etwa ein Prozent des ursprünglichen Wertes fallen ließ. Im Jahr 1425 wurde das Papiergeld allerdings wieder abgeschafft, um die Inflation zu beenden. Um das Inumlaufbringen von Falschgeld zu erschweren, wurde Papiergeld zeitweise aus einem Spezialpapier gefertigt, das Zusätze an Seidenfasern, Insektiziden und Farbstoffen enthielt.

Islamische Welt

[Bearbeiten | Quelltext bearbeiten]Wann genau das erste Papier in der islamischen Welt produziert wurde, ist umstritten. So wird als Datum 750 oder 751 genannt, als vermutlich bei einem Grenzstreit gefangengenommene Chinesen die Technik der Papierherstellung nach Samarkand gebracht haben sollen. Andererseits gibt es Erkenntnisse, die zu der Annahme führen, dass in Samarkand bereits 100 Jahre früher Papier (das in der sogdischen Sprache 𐼸𐼰𐼲𐼹𐼰 kāγaδā genannt wurde)[20] bekannt war und auch hergestellt wurde. Als Papierrohstoff wurden Flachs und Hanf (Hanfpapier) sowie Bast des Maulberbaums benutzt. Im 9. Jahrhundert wurde dieser Zweig zu einem der wichtigsten Wirtschaftsfaktoren der Stadt Samarkand. Allmählich eroberte das besonders dünne und glatte samarkandische Papier die Märkte in der gesamten orientalischen Welt. Es war leichter zu beschreiben und für die arabische Schrift weit besser geeignet als ägyptischer Papyrus und durch die Massenproduktion mit Hilfe von bis zu 400 wassergetriebenen Papiermühlen am Fluss Siyob viel billiger als das in Europa verwendete Pergament. Bis ins 10. Jahrhundert wurde der größte Teil der arabischen Literatur auf Papier aus Samarkand geschrieben.

In Bagdad wurde um 795 die Papierherstellung aufgenommen, 870 erschien dort der erste Papiercodex. Papiergeschäfte waren wissenschaftliche und literarische Zentren, die von Lehrern und Schriftstellern betrieben wurden. Das Haus der Weisheit entstand nicht zufällig zu dieser Zeit in Bagdad. In den Kanzleien des Kalifen Hārūn ar-Raschīd wurde auf Papier geschrieben. Es folgten Papierwerkstätten in Damaskus, Kairo, in nordafrikanischen Provinzen bis in den Westen. Die Araber entwickelten die Herstellungstechnik weiter durch die Einführung der Oberflächenleimung. Man mischte Lumpen und Stricke, diese wurden zerfasert und gekämmt, dann in Kalkwasser eingeweicht, dann zerstampft und gebleicht. Diese Pulpe schmierte man an eine Wand zum Trocknen. Anschließend wurde sie mit einer Stärkemischung glattgerieben und in Reiswasser getaucht, um die Poren zu schließen.[21] Genormte Flächenmaße wurden eingeführt, 500 Bogen waren ein Bündel (rizma), worauf der noch in der Papierwirtschaft übliche Begriff Ries zurückgeht. Vom 8. bis zum 13. Jahrhundert dauerte die hohe Blütezeit des islamischen Reiches. Als Kulturzentrum zog Bagdad Künstler, Philosophen und Wissenschaftler, insbesondere Christen und Juden aus Syrien, an.

Indien

[Bearbeiten | Quelltext bearbeiten]

In Indien wurde das Papier ab dem 13. Jahrhundert unter islamischem Einfluss eingeführt und begann in Nordindien das bis dahin vorherrschende Palmblatt als Schreibmaterial abzulösen. Die indischen Papiermanuskripte sind aber durch das Vorbild der Palmblattmanuskripte beeinflusst. So wurde das Querformat (das bei Palmblattmanuskripten durch die natürlichen Dimensionen der Palmblätter vorgegeben ist) beibehalten. An die Stelle der Löcher für den Bindfaden, der bei Palmblattmanuskripten die einzelnen Blätter zusammenhält, traten bei den Papiermanuskripten rein ornamentale Kreise. Im westlichen Nordindien ersetzte Papier das Palmblatt bis zum 15. Jahrhundert komplett. In Ostindien blieb das Palmblatt bis ins 17. Jahrhundert in Gebrauch. In Südindien konnte sich Papier dagegen nicht durchsetzen. Hier blieb das Palmblatt bis zum Aufkommen des Buchdrucks im 19. Jahrhundert das bevorzugte Schreibmaterial.[22]

Europa

[Bearbeiten | Quelltext bearbeiten]

Über den Kulturkontakt zwischen dem christlichen Abendland und dem arabischen Orient sowie dem islamischen Spanien gelangte das Schreibmaterial seit dem 11. Jahrhundert nach Europa. Ein bedeutender Teil der Ausgangsmaterialien für die frühe europäische Papiererzeugung bestand aus Hanffasern, Flachsfasern (Leinen) und Nesseltuch, die Papiermühlen kauften die erforderlichen Hadern von den für sie arbeitenden Lumpensammlern. In Xàtiva bei Valencia gab es nach einem Reisebericht von Al-Idrisi bereits in der Mitte des 12. Jahrhunderts eine blühende Papierwirtschaft, die auch in die Nachbarländer hochwertige Produkte exportierte. Nach der Vertreibung der Araber aus Spanien blieb das Gebiet um Valencia bedeutend für die Papierwirtschaft, weil dort viel Flachs (Leinen) angebaut wurde, der ein hervorragender Rohstoff für die Papierherstellung ist.

Das sogenannte Missale von Silos ist das älteste erhaltene christliche Buch aus handgeschöpftem Papier. Es stammt aus dem Jahr 1151 und wird in der Bibliothek des Klosters Santo Domingo de Silos in der Provinz Burgos (Spanien) aufbewahrt.

Die maschinelle Massenproduktion von Papier begann im mittelalterlichen Europa; europäischen Papiermachern gelang es in kurzer Zeit, den Arbeitsprozess durch die Einführung zahlreicher – den Chinesen und Arabern unbekannter – Innovationen zu optimieren: Der Betrieb wassergetriebener Papiermühlen mechanisierte den bis dahin nur in Handarbeit oder mit Tieren im Kollergang praktizierten Zerkleinerungsvorgang.[23] Derartige Wassermühlen, eisenbewehrte Lumpen-Stampfwerke, sind erstmals ab 1282 bezeugt.[24] Das Reißen der Lumpen mit einem Sensenblatt löste die umständliche Praxis des Reißens von Hand oder Schneidens mit Messer oder Schere ab.[25] Papierpressen, konstruiert in Anlehnung an antike Kelter, trockneten das Papier durch Schraubpressdruck.[26]

Ebenfalls völlig neu war die Konstruktion des Schöpfsiebs, bei dem ein Metallgeflecht an die Stelle der älteren Bambus- oder Schilfsiebe trat.[27] Das starre Schöpfsieb aus Metalldraht war die technische Voraussetzung für das Anbringen des zur Kennzeichnung dienenden Wasserzeichens, einer italienischen Erfindung.[28] Die Verfeinerung der Papierqualität zu erschwinglichen Preisen trug kurze Zeit später wesentlich zum Erfolg des von Johannes Gutenberg erfundenen modernen Buchdrucks bei.[29]

Mit der Ausbreitung der Schriftlichkeit in immer weitere Bereiche der Kultur (Wirtschaft, Recht, Verwaltung und Weitere) trat das Papier gegenüber Pergament seit dem 14. Jahrhundert[30] seinen Siegeszug an. Ab der Mitte des 15. Jahrhunderts begann mit dem Buchdruck auf dem billigeren Papier das Pergament, als Beschreibstoff in den Hintergrund zu treten. Allerdings dauerte es bis ins 17. Jahrhundert, bis es vom Papier weitgehend verdrängt wurde. In der Folge spielte Pergament nur noch als Luxusschreibmaterial eine Rolle.

Verbreitung der Papierherstellung in Europa

[Bearbeiten | Quelltext bearbeiten]| 1109 | Siziliens ältestes auf Papier geschriebenes Dokument. |

| 1151 | Missale von Silos – ältestes erhaltenes christliches Buch auf Papier. |

| 1225 | Frankreichs ältestes Papierdokument. |

| 1228 | Kaiser Friedrich II. sendet von Barletta die älteste auf deutschsprachigem Boden noch vorhandene Urkunde auf Papier an das Nonnenkloster Göss in Österreich. Das Mandat befindet sich im Haus-, Hof- und Staatsarchiv in Wien.[31] |

| vor 1231 | Papierherstellung in Amalfi, Neapel, Sorrento. |

| 1231 | Für Urkunden verbietet Kaiser Friedrich II. die Verwendung von Papier im Königreich Sizilien, wegen der schlechteren Haltbarkeit gegenüber Vellum und Pergament. |

| 1236 | Laut den Statuten Paduas sind Urkunden auf Papier ohne Rechtskraft. |

| 1246 | Das in Lyon geschriebene Registerbuch des Passauer Domdekans Albert Behaim auf italienischem Papier ist die älteste in Deutschland erhaltene Papierhandschrift. |

| 1268 | In Italien wird Papier hergestellt. |

| 1282 | Erfindung des Wasserzeichens in Bologna |

| 1294 | Tierische Leimung wird eingeführt (Fabriano). |

| Weitere grundlegende Innovationen in dieser Periode: Sensenblatt,[25] Papierpresse,[32] Drahtgeflechtsieb[27] | |

| 1381 | Toscolano Maderno in Italien |

| 1389 | Statut von Bologna legt Preise für unterschiedliche Formate und Qualitäten der Papierbögen fest, darunter für "reale azura"[33] |

| 1390 | Deutschlands erste Papiermühle, die Gleismühl, wurde von Ulman Stromer in Nürnberg gegründet (siehe unten). |

| ab 1393 | Weitere Papiermühlen in Deutschland folgten: 1393 Ravensburg, 1398 Chemnitz, 1407 Augsburg, 1415 Straßburg, 1420 Lübeck, 1460 Wartenfels, 1477 Kempten (Allgäu), 1478 Memmingen. Bis Ende des 16. Jahrhunderts gab es etwa 190 Papiermühlen in Deutschland. |

| 1411 | Papiermühle Marly, Marly FR in der Schweiz: Datierung ungesichert: Ersterwähnung 1474, in Betrieb bis 1921.[34] |

| seit 1432 | Papiermühlen im Gebiet der heutigen Schweiz: 1432 Belfaux bei Fribourg (bis 1515); 1433 Basel (bis 20. Jh.); 1445 Hauterive FR (bis 1515); um 1460/1466 bei Bern: Mühlen von Thal und Worblaufen (bis 1888 bzw. 1939);[35] 1471 Zürich (Heinrich Walchweiler, Nachfolger ist die Dynastie Froschauer bis zur Zürcher Papierfabrik an der Sihl im 19./20. Jh.).[36] – Weitere Papiermühlen entstehen nach 1500 und sind wenig erforscht. |

| 1469 | St. Pölten in Österreich |

| 1494 | Stevenage in England |

| 1541 | Der Papiermacher Hans Frey aus Altenberg (Mähren) erfindet den Glätthammer (Stampfhammer) zum mechanischen Glätten der Papierbogen.[37] |

| 1573 | Klippan in Schweden |

| 1576 | Moskau in Russland |

| 1586 | Dordrecht in Holland |

| 1588 | Erste regelmäßige Zeitschrift Deutschlands erscheint in Köln: die Meßrelation. |

| um 1605 | Erste Zeitungen in Deutschland durch Johann Carolus. |

| um 1670 | Erfindung des Holländers für die Herstellung von Papier. |

| 1690 | Germantown in Pennsylvania, USA durch den deutschen Papiermacher William Rittenhouse.[38] |

Die erste deutsche Papiermühle entstand 1389/1390 bei Nürnberg. Gegründet wurde die Gleismühl vom Ratsherrn und Exportkaufmann Ulman Stromer. Stromer unternahm Geschäftsreisen, unter anderem auch in die Lombardei, und kam dort mit der Papierherstellung in Berührung. Stromer ließ Mitarbeiter und Erben einen Eid ablegen, die Kunst der Papierherstellung geheim zu halten. Die Gleismühl bestand aus zwei mit Wasserkraft angetriebenen Werkseinheiten. Die kleinere Mühle wies zwei Wasserräder auf, die größere verfügte über drei. Insgesamt wurden 18 Stampfen angetrieben.

1389 bis 1394 leitete Stromer selbst die Papiermühle und verpachtete sie dann gegen eine Pacht von „30 Ries gross Papier“ an Jörg Tirman, seinen Mitarbeiter.[39] Die Schedelsche Weltchronik von 1493 zeigt sie als früheste Darstellung einer Papiermühle auf der Darstellung der Stadt Nürnberg. Die Gleismühle brannte später ab.

Ab 1393 ist die Papierherstellung in Ravensburg nachgewiesen. Im späten Mittelalter und in der frühen Neuzeit entwickelte sich die oberschwäbischen Reichsstadt zum größten Papierherstellungszentrum im Südwesten. Für das 15. und 16. Jahrhundert wird die Produktion in bis zu sieben Papiermühlen auf etwa 9000 Ries (etwa 4,5 Millionen Blatt) jährlich geschätzt.[40]

In Basel begann die Papierherstellung 1433 während des Konzils von Basel. Der Handelsmann und Bürger Heinrich Halbisen der Ältere (um 1390 bis 1451) errichtete in der Allenwinden-Mühle vor dem Riehentor eine Papiermühle, die mit Hilfe von italienischen Papiermachern bis 1451 betrieben worden ist. Unterdessen waren im linksrheinischen St. Albantal innerhalb der Stadtmauern, auf dem Gelände des Klosters St. Alban (Benediktiner des Cluniazenserordens) am Gewerbekanal (genannt St.-Alban-Teich) weitere Papiermühlen in Betrieb genommen worden. Heinrich Halbisen der Jüngere (um 1420 bis um 1480) betrieb dort drei Mühlen bis um 1470. Seine Wasserzeichen sind das halbe Hufeisen, der Ochsenkopf und das gotische «p» sowie der Dreiberg mit Kreuz. Benachbart waren dort Anton Gallizian (um 1428–1497), ein Papiermacher, und seine zwei Brüder aus Casella im Piemont (bei Turin), welche die Klingental-Mühle kauften und 1453 zur Papiermühle umrüsteten. Ihr Wasserzeichen war das Antoniuskreuz über dem Ochsenkopf.[41]

Dank der im Fernhandel jener Zeit gut vernetzten Basler Handelsgesellschaften verbreitete sich Basler Papier rasch in ganz Nordeuropa. Nachgewiesen ist im 15. Jahrhundert die Verwendung von Basler Papier unter anderem 1447 in Moskau, 1457 in Frankfurt am Main und Heidelberg, 1460 in Lübeck und Mainz, 1464 in Braunschweig und Köln, 1471 in Xanten, 1475 in Kopenhagen, Zürich, Innsbruck und Rostock, 1479 in Nürnberg und Venedig, 1481 in London, 1485 in Schlesien, 1487 in Königsberg.[42] Umgekehrt wurde im ganzen 15. Jahrhundert in Basel auch Papier aus Italien und Frankreich verwendet.[43]

Im 15. Jahrhundert bestanden in Basel acht Papiermühlen, zwei vor dem Tor bei Riehen, sechs im St. Albantal. Unter den 18 Besitzern war eine Frau. Von den Papieren sind 38 mit Namen bekannt, darunter zwei Frauen.[44]

Den Papierabsatz förderte in der Folge die Gründung der Universität Basel im Jahr 1460, ebenso der Buchdruck, der 1468 von Berthold Ruppel, einem Gesellen Gutenbergs, in Basel eingeführt wurde. Nun wurde Basel zu einem der Zentren des Humanismus nördlich der Alpen.[45] In den historischen Mühlengebäuden im St. Albantal ist heute ein Museum für Papier, Schrift und Druck eingerichtet unter dem Namen Basler Papiermühle.

Östlich der Elbe entstanden die ersten Papiermühlen erst Mitte des 17. Jahrhunderts. Francois Feureton aus Grenoble gründete mit Unterstützung des Friedrich Wilhelm zunächst eine Papierfabrik in Burg und dann in Prenzlau.[46]

Technische Entwicklung bis zum 19. Jahrhundert in Europa

[Bearbeiten | Quelltext bearbeiten]Die benötigten Zellstofffasern wurden bis in die zweite Hälfte des 19. Jahrhunderts aus Hadern gewonnen, also aus Lumpen und abgenutzten Leinentextilien. Lumpensammler und -händler versorgten die Papiermühlen mit dem Rohstoff. Lumpen waren zeitweise so begehrt und rar, dass für sie ein Exportverbot bestand, das auch mit Waffengewalt durchgesetzt wurde. In den Papiermühlen wurden die Hadern in Fetzen geschnitten, manchmal gewaschen, einem Faulungsprozess unterzogen und schließlich in einem Stampfwerk zerfasert. Das Stampfwerk wurde mit Wasserkraft angetrieben.

Die Rohstoffaufbereitung erfolgte noch im 17. Jahrhundert in handwerklich organisierten Betrieben sowie teilweise in größeren Manufakturen mit einem höheren Grad der Arbeitsteilung. Im frühen 18. Jahrhundert wurden halbmechanische Lumpenschneider eingeführt, die zunächst nach dem „Fallbeilprinzip“ sowie später nach dem „Scherenprinzip“ arbeiteten. In der ersten Hälfte des 19. Jahrhunderts erfolgte der Übergang, statt des Faulens und Reinigens von Hadern mit Chlor zu bleichen. Der Verlust an Fasern war so geringer, es konnten außerdem auch farbige Stoffe zu weißem Papier verarbeitet werden. Die typische Archivordnung in farbigen Aktendeckeln stammt beispielsweise noch aus der Zeit, als echt gefärbte blaue und rote Lumpen nur zu rosa oder hellblauem Papier verarbeitet werden konnten. Erst im 19. Jahrhundert kommen andersfarbige Aktendeckel (etwa gelb) hinzu.

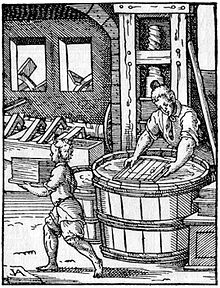

Aus dem dünnen Papierbrei (Stoff) in der Bütte (= Bottich, daher der Name des Büttenpapiers) schöpfte der Papiermacher das Blatt mit Hilfe eines sehr feinmaschigen, flachen, rechteckigen Schöpfsiebes aus Kupfer von Hand. Das Schöpfsieb zeichnet sich durch einen abnehmbaren Rand, den Deckel, aus. Die Größe des Papierbogens wurde von der Größe des Siebes bestimmt. Nun drückte der Gautscher den frischen Bogen vom Sieb auf ein Filz ab, während der Schöpfer den nächsten Bogen schöpfte. Nach dem Gautschen wurden die Bögen in großen trockenen Räumen, vornehmlich auf Speichern und Dachböden, zum Trocknen aufgehängt. Anschließend wurde das Papier nochmals gepresst, geglättet, sortiert und verpackt (eine Pauscht entspricht 181 Bogen Papier). Handelte es sich um Schreibpapier, wurde es geleimt. Dazu wurde es in Leim getaucht, gepresst und getrocknet. Der Leim hindert die Tinte am Verlaufen. Bei Handarbeit, die nur bei Fasern – und somit Papier – hoher Qualität angewendet wird, nehmen die Fasern keine bevorzugte Richtung ein (Isotropie).

Der moderne technische Durchbruch begann sich mit der Erfindung des „Holländers“ um 1670 abzuzeichnen. Es handelt sich um eine Maschine, die den Faserbrei (Pulpe) nicht mehr durch reine Schlageinwirkung aufschließt, sondern durch eine kombinierte Schneid- und Schlageinwirkung. Der Holländer bot aufgrund der hohen Rotationsgeschwindigkeit einen schnelleren Faserdurchgang als das Stampfwerk. Somit stieg die Produktivität der Faseraufbereitung. Üblicherweise wurden Holländer anfangs dort eingesetzt, wo nur geringe Wasserkraft zur Verfügung stand (geringe Antriebsmomente, aber hohe Drehzahlen möglich) und/oder eine Feinzeugaufbereitung einem großen Stampfwerk nachgeschaltet werden sollte. Das Zeitverhältnis für 1 kg Ganzstoff liegt bei etwa 12:1 (Stampfzeit/Holländerzeit), wobei die schonende Stampfung eindeutig den besseren Halbstoff ergibt. Der Holländer wurde in deutschen Papiermühlen ab etwa 1710 umfassend eingesetzt. Durch den höheren möglichen Eintrag im Holländer (ca. 15 kg Stoff im Gegensatz zu 2–5 kg im Stampfwerk) und die geringere erforderliche Mannkapazität verbreitete sich das Gerät schnell. Der Holländer ist wartungsärmer als ein Stampfwerk, was sich bei den Reinvestitionskosten erheblich bemerkbar machte. Später wurden dann direkt aus dem Holländerprozess die ersten Stetigmahlerkonstruktionen (Jordan-Mühle, Kegelstoffmühle, Scheibenrefiner) entwickelt.

Papiermacher

[Bearbeiten | Quelltext bearbeiten]Ein Papiermacher ist ein Handwerker, der Papier herstellt. In der Gegenwart ist er in einer Papiermühle mit entsprechenden Produktionseinrichtungen (industrielle Papierfabrik) tätig. Seit dem Jahr 2005 heißt der Beruf nach der Klassifikation in Deutschland Papiertechnologe.

In der größten Zahl der Fälle hat jeder leitende Papiermüller ein Wasserzeichen verwendet, das allein für seine Wirkungszeit typisch war. Da die Papiermacher ein Beruf mit einer ausgeprägten Berufstradition innerhalb bestimmter Familien waren, ergänzen sich genealogische und Wasserzeichenforschung gegenseitig. Aus diesem Grunde ist das Deutsche Buch- und Schriftmuseum in der Deutschen Bücherei in Leipzig zugleich Standort einer Papiermacherkartei (siehe Verkartung), in der die Daten von über 8000 Papiermachern, Papiermühlenbesitzern, Lumpensammlern und Papierhändlern samt ihren Familien erfasst worden sind, und einer Kartei der Papiermühlen mit den Papiermachern, die jemals auf ihnen erwähnt worden sind.

Industrialisierung

[Bearbeiten | Quelltext bearbeiten]

Der Mangel an Lumpen, Hadern, die für die Papierherstellung notwendig waren, wurde zum Engpass der Papierherstellung. Deshalb wurde bereits um 1700 nach Alternativen für die Hadern gesucht.

Der französische Physiker René-Antoine Ferchault de Réaumur schrieb 1719 der französischen Akademie der Wissenschaften in Paris:

„Die amerikanischen Wespen bilden ein sehr feines Papier, ähnlich dem unsrigen. Sie lehren uns, dass es möglich ist, Papier aus Pflanzenfasern herzustellen, ohne Hadern oder Leinen zu brauchen; sie scheinen uns geradezu aufzufordern zu versuchen, ebenfalls ein feines und gutes Papier aus gewissen Hölzern herzustellen. Wenn wir Holzarten ähnlich denen besäßen, welche die amerikanischen Wespen zu ihrer Papierherstellung benutzen, so könnten wir das weißeste Papier herstellen.“

Einen skurril anmutenden Beitrag lieferte der Arzt Franz Ernst Brückmann zu Wolfenbüttel, der sich vornehmlich mit „Erdgewächsen und Mineralien“ befasste. Entsprechend schlug er zur Lösung des Rohstoffproblems Asbestpapier vor und ließ 1727 zu Braunschweig einige Exemplare seines Werkes „Historiam naturalem curiosam lapidis …“ oder kurz „Historia naturalis de asbesto“ auf Asbestpapier abdrucken. Das Buch enthielt auf diesen unverbrennlichen Bogen auch sein eigenes Bildnis – um „unsterblich“ zu werden.[47]

Frühe und zukunftsweisende Versuche, und sogleich in gewerbsmäßiger Größenordnung, wurden durch den vielseitig genialen braunschweigischen Oberjägermeister Johann Georg von Langen unternommen, denn im Juni 1753 – unter Verweis auf ältere Berichte – gibt er Rechenschaft gegenüber seinem Landesherrn (Carl I.) ab über eine am „Holzminder Bach erbauete Reibe-Mühle, mit Vorstellung des Gebrauchs, so künftig von solcher Mühle zu machen“. Auf dieser Mühle „Porcellain-Masse“ zu mahlen, hatte sich gerade zerschlagen, weshalb von Langen vorschlug, es könne „diese Mühle mit wenig Kosten mit zu Verfertigung des Pack- und anderen Papiers, so aus Holtz gemacht wird, gebrauchet werden“. Entsprechend hielt er um die herzogliche Konzessionierung an und vermerkte, dass sich „solche (‚Holtz-Papier-Mühle‘) durch Verfertigung einer so gemein nützigen Kauffmanns Waare nicht allein verinteressieren“ würde (wegen der Neuartigkeit dieser Technik), sondern mit der Zeit völlig bezahlt machen würde. Denn er habe „eine neue Art Papier von Holtz Materie erfunden“, so dass um 1760/61 die Aussicht bestand, der Lumpenbedarf werde mit der Zeit spürbar vermindert werden können. Weiteres steht hier leider noch aus. Von Langen hatte sich durchaus auch mit anderen pflanzlichen Stoffen wie 1756 etwa der Verwendung von „Rohr zum Packpapier“ befasst.[47][48]

Doch umfassendere Experimente führte Jacob Christian Schäffer durch, um Papier aus Pflanzenfasern oder Holz zu gewinnen; dies beschrieb er in sechs Bänden „Versuche und Muster, ohne alle Lumpen oder doch mit einem geringen Zusätze derselben, Papier zu machen“ zwischen 1765 und 1771. Seine Verfahren zur Papierherstellung aus Pappelwolle, Moos, Flechten, Hopfen, Weinreben, Disteln, Feldmelde Atriplex campestris, Beifuß, Mais, Brennnesseln, Aloe, Stroh, Rohrkolben, Blaukohlstrunken, Graswolle, Maiglöckchen, Seidenpflanzen, Ginster, Hanfschäben, Kartoffelpflanzen, Torf, Waldreben, Tannenzapfen, Weiden- und Espenholz sowie Sägespänen und Dachschindeln ergaben aber kein qualitativ gutes Papier und wurden deshalb von den Papiermüllern nicht verwendet.

Gleichwohl, inspiriert durch die Schäfferschen Versuche, fanden diese im braunschweigischen Räbke bei Helmstedt ihre Neuauflage. Hier wurden im Jahre 1767, unter Anleitung des braunschweigischen Professors Justus Friedrich Wilhelm Zachariae, Experimente mit anderen „vegetabilischen“ Stoffen als den bisher unentbehrlichen weißen Leinen-Lumpen vorgenommen. Dabei wurden von Fachleuten (Papierfabrikanten) Erprobungen mit durchaus aussichtsreichen Materialien wie der Wilden Karde (Weberdistel), Flachs, Hanf, Baumwolle und schließlich gar mit „Pappelweide“ bzw. dem „gemeinen Weidenbaum“ durchgeführt, also auch mit zukunftsweisenden Holzarten.

- 1756 – In den zu Preußen gehörenden Ländern wird das Lumpenausfuhrverbot erlassen und die Mitführung eines Lumpenpasses durch die Lumpensammler vorgeschrieben.

- 1774 – Die Verwendung von Altpapier als Rohstoff für neues wird durch die Publikation des Göttinger Professor Justus Claproth „Eine Erfindung, aus gedrucktem Papier wiederum neues zu machen und die Druckfarbe völlig auszuwaschen“ eingeleitet (Deinking-Verfahren).

- 1784 – Der französische Chemiker Claude Louis Graf Berthellet wendet bei der Papierherstellung die Chlorbleiche an.

Robert-C.-Williams-Papier-Museum

- 1798 – Der Franzose Nicholas-Louis Robert erhält ein Patent auf eine Längssiebmaschine, die eine maschinelle Fabrikation des Papiers ermöglicht. Bei dieser Papierschüttelmaschine wird das Schöpfen des Papierbreis durch dessen Aufgießen auf ein rotierendes Metallsieb ersetzt.

- 1804 – Der Engländer Bryan Donkin vervollkommnet die Langsieb-Papiermaschine.

- 1805 – Die erste Rundsiebmaschine wird auf den englischen Mechaniker Joseph Bramah patentiert.

- 1806 – Die Harzleimung des Papiers bereits im Papierbrei, also im Herstellungsprozess, wird vom Uhrmacher Moritz Friedrich Illig aus Erbach im Odenwald erfunden.

- 1820 – Der Engländer Th. B. Crompton meldet ein Patent zur Trocknung der Papierbahn an.

Friedrich Gottlob Keller erfand Anfang Dezember 1843 das Verfahren zur Herstellung von Papier aus Holzschliff, wobei er auf einem Schleifstein Holz in Faserquerrichtung mit Wasser zu Holzschliff verarbeitete, der zur Herstellung von qualitativ gutem Papier geeignet war. Er verfeinerte das Verfahren bis zum Sommer 1846 durch die Konstruktion von drei Holzschleifermaschinen. Am 11. Oktober 1845 ließ er eine Reihe von Exemplaren der „Nummer 41“ des Intelligenz- und Wochenblattes für Frankenberg mit Sachsenburg und Umgebung auf seinem Holzschliffpapier drucken.

Die industrielle Auswertung seiner Erfindung blieb Friedrich Gottlob Keller versagt, weil ihm die Geldmittel zur technischen Erprobung fehlten und die Patentierung des Verfahrens vom Sächsischen Ministerium des Inneren verweigert wurden. So übertrug er am 20. Juni 1846 die Rechte zur Nutzung des Verfahrens gegen ein geringes Entgelt an den vermögenden Papierfabrikanten Heinrich Voelter, der das Kellersche Holzschliffverfahren weiterentwickelte, in die Praxis einführte und durch die Entwicklung von Hilfsmaschinen zur großtechnischen Nutzung brachte. Ab 1848 arbeitete Voelter mit dem Heidenheimer Papierfabrikanten Johann Matthäus Voith zusammen mit dem Ziel, Papier zur Massenware zu machen. Voith entwickelte das Verfahren weiter und erfand im Jahr 1859 den Raffineur, eine Maschine, die das splitterreiche Grobmaterial des Holzschliffs verfeinert und dadurch eine deutliche Verbesserung der Papierqualität herbeiführt.

Seit etwa 1850 wurde der Holzschleifer eingesetzt, mit dem die Papierherstellung aus dem preiswerten Rohstoff Holz im industriellen Maßstab möglich wurde; um 1879 arbeiteten allein in Deutschland rund 340 solcher Holzschleifereien. Die größte Rohstoffnot wurde durch den Einsatz von Holzschliff zwar gemildert, auf Hadern konnte jedoch nicht zur Gänze verzichtet werden.

Die älteste erhaltene Holzschleiferei ist die Kartonfabrik von Verla in Finnland, die 1882 erbaut wurde. Die 1964 stillgelegte Fabrikanlage wurde 1996 in das Verzeichnis des UNESCO-Weltkulturerbes aufgenommen.

Die Holzschliffpapiere erwiesen sich wegen der in der Schliffmasse enthaltenen Restanteile verschiedener saurer Substanzen als problematisch. Diese Säureanteile stammen aus dem chemischen Aufschlussprozess, der für die Behandlung des zerfaserten Holzstoffes (Lignocellulose) im industriell verbreiteten Sulfitverfahren zwangsläufig benötigt wird. Aus der Schwefligen Säure und ihren Salzen entstehen durch Luftoxidation und Hydrolyse reaktionsrelevante Mengen an Schwefelsäure. Durch die anhaltende Luft- und Luftfeuchteeinwirkung bilden sich weiterhin organische, chemisch sehr aktive Substanzen im Papier. Andere Aufschlussverfahren arbeiten mit Chlorverbindungen und Essigsäure. Diese komplexen Wirkungsmechanismen führen zur Vergilbung sowie zu einer erheblichen Verringerung der Reißfestigkeit, Nassfestigkeit und Biegesteifigkeit im Endprodukt, was sich als „Brüchigkeit“ des Papieres bemerkbar macht. Die verringerte Stabilität im Papier ist eine Folge der durch Säure katalysierten Spaltung des Cellulosemoleküls, die in Form einer fortschreitenden Kettenverkürzung abläuft. Hauptursache für das Vergilben des Holzschliffpapiers sind das Lignin und seine hierbei entstehenden Zersetzungsprodukte (überwiegend aromatische Verbindungen).[49][50][51]

Häufig wird das Holzschliffpapier fälschlicherweise mit säurehaltigem Papier gleichgesetzt. Das säurehaltige Papier ist eine Folge des Herstellungsprozesses und einiger chemischer Zusätze seiner Leimung. Holzschliffpapier vergilbt besonders stark und verliert schnell seine Elastizität. Billiger Holzschliff und die 1806 erfundene Leimung mit verseiften Harzen wurden massenhaft eingesetzt, so dass insbesondere Papiererzeugnisse (Bücher, Graphiken, Zeitungen, Landkarten) seit der Erfindung der Holzschlifftechnik durch Friedrich Gottlob Keller nach 1846 und in der ersten Hälfte des 20. Jahrhunderts aufgrund beider Ursachen in besonderer Weise den inneren Schadwirkungen unterliegen. Die Restaurierung ist kompliziert und bei hohen Zerfallsraten der Zellulose nur noch durch Massenentsäuerung und nachträgliche Stabilisierungsverfahren wie durch das Papierspaltverfahren möglich.[52][53]

So hat das Holzschliffpapier nicht nur einen Nutzen für die kostengünstige Herstellung von Papier gebracht, sondern auch einen großen Schaden für die schriftliche Überlieferung des 19. und 20. Jahrhunderts.

- 1850 – Erfindung der Kegelstoffmühle (Jordan-Mühle).

- 1854–1857 – Die Engländer Watt, Burgess und Houghton stellen mittels Natronverfahren Holzzellstoff her.

- 1866–1878 – Der Amerikaner Benjamin Chew Tilghman und der Deutsche Alexander Mitscherlich entwickeln auf der Grundlage des Ritter-Kellner-Verfahrens den Sulfitzellstoff durch den chemischen Aufschluss von Holz.

- um 1870 – Stroh als Rohstoff für Papier kann gebleicht werden.

- 1872 – Der Braunschliff von Papier, 1869 von Moritz Behrend (Varzin, Pommern) erfunden,[54] wird vom Papiermacher Oswald Mayh in Zwickau eingeführt. Bereits zur Wiener Weltausstellung 1873 wurde das System erfolgreich präsentiert.[55]

- 1872 – Die preußischen Länder heben das Lumpenausfuhrverbot auf.

- 1884 – Erfindung des Sulfat-Zellstoff-Verfahrens durch C. F. Dahl.

- 1909 – William H. Millspaugh erfindet die Saugwalze.

- 1919 – Die ersten Papiere aus halbsynthetischen Fasern (regenerierte Cellulose) werden durch F. H. Osborne gefertigt.

- 1921 – Beginn der Chlordioxid-Bleiche.

- 1945 – Kontinuierliche Stoffaufbereitung (Pulper und Refiner verdrängen Kollergang und Holländer).

- 1948 – Erste Magnesiumbisulfit-Anlage mit Chemikalienrückgewinnung.

- 1955 – Das erste Papier aus vollsynthetischen Fasern (Polyamid) wird durch J. K. Hubbard hergestellt.

- ab 1980 – Entwicklung der chlorfreien Bleiche

Seit den 1980er-Jahren wird für den Druck hochwertiger Publikationen und Grafiken überwiegend ein „alterungsbeständiges Papier“ oder „säurefreies Papier“ verwendet. Dieses ist durch geeignete chemische Zusätze frei von freien Säuren und freien Chloriden und wird in der DIN EN ISO 9706 genormt.

Technische Entwicklung im 21. Jahrhundert

[Bearbeiten | Quelltext bearbeiten]- 2017 Erstmalige Herstellung von mit Nanopartikeln beschichtetem Papier, das in Kombination mit UV-Licht-Druck bis zu 80 Mal neu bedruckt werden kann, sofern es vor jedem neuen UV-Druck auf 120 °C erhitzt wurde.[56]

Industrielle Herstellung

[Bearbeiten | Quelltext bearbeiten]

Unabhängig von der Faserart kann Papier in Handarbeit oder maschinell hergestellt werden. Für die maschinelle Erzeugung hat sich die Papierindustrie (Wirtschaftszweig „Herstellung von Papier, Karton und Pappe“) etabliert.

Papier besteht hauptsächlich aus Cellulosefasern, die wenige Millimeter bis zu einigen Zentimetern lang sind. Die Cellulose wird zunächst weitgehend freigelegt, also von Hemicellulosen, Harzen und anderen Pflanzenbestandteilen getrennt. Der so gewonnene Zellstoff wird mit viel Wasser versetzt und zerfasert. Diesen dünnen Brei nennt der Papiermacher „Stoff“ oder „Zeug“. Wenn dieser in einer dünnen Schicht auf ein feines Sieb gegeben wird, hat er einen Wassergehalt von über 99 % (Papiermaschinenauflauf) beziehungsweise etwa 97 % bei der Handschöpferei. Ein Großteil des Wassers tropft ab. Das Sieb muss bewegt werden, sodass sich die Fasern möglichst dicht über- und aneinander legen und ein Vlies, das Papierblatt, bilden. Wenn das Papier getrocknet ist, kann die Oberfläche mit Hilfe von Stärke, modifizierter Cellulose (beispielsweise Carboxymethylcellulose) oder Polyvinylalkohol geschlossen werden. Dieser Vorgang wird als Leimung bezeichnet, obwohl der Begriff Imprägnierung der richtige wäre. Leimung erfolgt mit Harzseifen oder Alkylketendimeren innerhalb des Stoffes (Masseleimung in der Papiermaschine oder Bütte).

Wird auf dem Handschöpf- oder Rundsieb ein Muster aus Draht angebracht, lagern sich an dieser Stelle weniger Fasern ab und das Muster ist beim fertigen Papier zumindest im Gegenlicht als Wasserzeichen zu erkennen. Wasserzeichen werden fast ausschließlich nur noch auf der Papiermaschine als Egoutteurwasserzeichen gefertigt.

Rohstoffe

[Bearbeiten | Quelltext bearbeiten]Die wichtigsten Rohstoffe für die industrielle Papierherstellung sind Holz und Altpapier. Daneben werden bestimmte Einjahrespflanzen als Rohstoffquelle genutzt. Alle cellulosehaltigen Stoffe sind grundsätzlich zur Papierherstellung geeignet, zum Beispiel Apfelschalen.[57][58]

Aus den Papierrohstoffen werden die Faserstoffe (Halbstoffe) hergestellt. Zu den Primärfaserstoffen, die nur einmal oder erstmals zur Produktion eingesetzt werden, zählen Holzstoff, Halbzellstoff und Zellstoff. Der aus Altpapier hergestellte Altpapierstoff ist ein Sekundärfaserstoff (Recyclingstoff).

Holz

[Bearbeiten | Quelltext bearbeiten]Zu nahezu 95 % wird Papier aus Holz (in Form von Holzstoff, Halbzellstoff, Zellstoff oder Altpapier) hergestellt. Faserbildung und Härte des Holzes spielen bei der Auswahl als Papierrohstoff eine Rolle, nicht jedes Holz ist für jede Papierart gleich gut geeignet. Häufig werden Nadelhölzer wie Fichte, Tanne, Kiefer und Lärche verwendet. Aufgrund der längeren Fasern gegenüber Laubhölzern verfilzen diese Fasern leichter und es ergibt sich eine höhere Festigkeit des Papiers. Aber auch Laubhölzer wie Buche, Pappel, Birke und Eukalyptus werden gemischt mit Nadelholz-Zellstoff eingesetzt. Sehr kurzfaserige Harthölzer werden nur für hoch ausgerüstete Spezialpapiere verwendet.

Die Verfügbarkeit und die regionalen Gegebenheiten bestimmen hauptsächlich, welche Holzart als Primärrohstoff eingesetzt wird, wobei seit den 1960er Jahren große Mengen an Holz für die Papierherstellung mit sogenannten Holzspänetransportern weltweit über See verschifft werden. Allerdings muss beachtet werden, dass die Eigenschaften des gewinnbaren Zellstoffes mit der gewünschten Papierbeschaffenheit korrelieren. Schnellwüchsige Hölzer wie Pappeln kommen dem großen Bedarf entgegen, eignen sich jedoch nur für voluminöse, weiche und weniger reißfeste Papiere. Zellstoffe aus Laubhölzern haben kürzere und dünnere Fasern als jene aus Nadelhölzern. Entsprechend den späteren Anforderungen an das Papier werden unterschiedliche Mischungen von diesen Kurzfaser- und Langfaserzellstoffen beziehungsweise Hart- und Weichfaserstoffen eingesetzt. Die Steuerung der Eigenschaften kann geringfügig über den Aufschlussprozess und die spätere Mahlung variiert werden. So kann ein Fichtenzellstoff sowohl mit Natronlauge hart erkocht werden als auch langfaserig und weicher im Sulfatverfahren.

Altpapier

[Bearbeiten | Quelltext bearbeiten]Zunehmend ist die Bedeutung von Altpapier als Sekundärrohstoff. Papierabfälle werden bis zu 100 % für weniger wertvolle Papiersorten eingesetzt. Bei Feinpapieren gewinnt moderner Deinkingstoff immer höhere Einsatzanteile. LWC-Papiere enthalten teilweise 70–100 % Altpapier-Stoff ohne nennenswerte Einbuße in der Gebrauchsfähigkeit. Altpapier hat in den 2010er Jahren einen Anteil von 61 % an den in Deutschland zur Produktion von Papier, Karton und Pappe eingesetzten Rohstoffen erreicht.

Da Altpapier bereits einmal zu Papier verarbeitet wurde, enthält es viele Zusatzstoffe und wurde bereits gemahlen. Die Fasern werden durch die erneute Verarbeitung zu Papier weiter geschädigt, der Anteil der Zusatzstoffe im Verhältnis zu den Faserstoffen nimmt zu. In der Praxis werden Papierfasern im Schnitt nur fünf- bis sechsmal rezykliert.

Einjährige Pflanzen

[Bearbeiten | Quelltext bearbeiten]In Europa und Amerika werden vereinzelt Weizen, Roggen, Schilf und Hanf[59][60][61] zur Strohfasergewinnung genutzt. Grassorten aus Nordafrika wie Alfa- und Espartogras können verwendet werden. In Japan wird noch immer Reisstroh verwendet, in Indien ist es schnell wachsender Bambus. Mengenmäßig spielen diese Faserstoffe weltweit im Vergleich zu Zellstoff aus Holz keine große Rolle. Zellstoffe aus Einjahrespflanzen zeigen größtenteils Eigenschaften wie die typischen Nadelholzzellstoffe und werden deshalb als Surrogate für diese eingesetzt (etwa Espartogras statt Fichte).

Hadern

[Bearbeiten | Quelltext bearbeiten]Bis ins 19. Jahrhundert waren Hadern (Lumpen) in Europa der wichtigste Papierrohstoff. Hadernpapier wird noch für besondere und stark beanspruchte Papiere verwendet, insbesondere für Sicherheitspapiere (zum Beispiel Papiere für Banknoten, Wertpapiere, Briefmarken) oder als hochwertiges Schreibpapier und im künstlerischen Bereich für Aquarelle oder Kupferstiche.

Cellulose

[Bearbeiten | Quelltext bearbeiten]Die Cellulose ist die eigentliche, qualitativ hochwertige Fasergrundlage eines jeden Papieres. Cellulose ist ein Polysaccharid mit der angenäherten chemischen Formel (C6H10O5)n, aus dem fast alle Zellwände von Pflanzen und Hölzern bestehen. Cellulose kann aus Holz, Altpapier, Einjahrespflanzen (beispielsweise Stroh) und Hadern gewonnen werden.

Cellulosemoleküle bestehen aus hunderten bis zu zehntausenden, kettenförmig miteinander verknüpften Glukosemolekülteilen. Aus zwei Glukosemolekülen entsteht durch Abspaltung eines Moleküls Wasser (Kondensation) zunächst ein Cellobiose-Molekül. Die Kette wird durch ein weiteres Glukose- oder Cellobiosemolekül verlängert, wobei wiederum ein Molekül Wasser abgespaltet wird. Diese Reaktion führt Schritt für Schritt zu immer längeren Kettenmolekülen.

Die Kettenmoleküle lagern sich an einander und bilden so Molekülbündel (Mizellen). Zahlreiche dieser Bündel parallel nebeneinander ergeben eine Fibrille. Erst eine größere Anzahl Fibrillen bildet dann die sichtbare Cellulosefaser. Die Molekülbündel haben kristalline Bereiche mit regelmäßiger Molekül-Anordnung und amorphe Bereiche mit unregelmäßiger Molekülanordnung. Die kristallinen Bereiche sind für die Festigkeit und Steifheit, die amorphen Bereiche für die Flexibilität und Elastizität der Fibrillen und damit des Papiers verantwortlich. Die Länge der Ketten variiert je nach Papierrohstoff und ist für die Qualität und Alterungsbeständigkeit von großer Bedeutung.

Dung

[Bearbeiten | Quelltext bearbeiten]Im handwerklichen Maßstab wird mindestens seit 1997 Papier aus Tierdung hergestellt. Besonders eignen sich schlechte Futterverwerter. Bislang kommt Elefantendung zum Einsatz. Auch Pferdedung enthält viel Zellulose, während der Dung von Wiederkäuern, die mehr Zellulose verwerten können, schlechter geeignet ist.[62][63][64][65][66]

Aufbereitung von Halbstoff

[Bearbeiten | Quelltext bearbeiten]Mechanische Aufbereitung

[Bearbeiten | Quelltext bearbeiten]- Weißer Holzschliff

- Weißschliff entsteht aus geschliffenen Holzstämmen. Dazu werden geschälte Holzabschnitte mit viel Wasser in Pressenschleifern oder Stetigschleifern zerrieben (vergleiche auch Holzschleifer). Im gleichen Betrieb wird die stark verdünnte Fasermasse zu Papier verarbeitet oder zum Versand in Pappenform gebracht. Dies geschieht mit Entwässerungsmaschinen.

- Brauner Holzschliff

- Braunschliff entsteht, wenn Stammabschnitte erst in großen Kesseln gedämpft und dann geschliffen werden.

- Thermomechanischer Holzstoff

- Thermomechanischer Holzstoff (TMP) entsteht aus gehäckselten Holzabfällen und Hackschnitzeln aus Sägereien. Diese werden im TMP-Verfahren (Thermo-mechanical-Pulp-Verfahren) bei 130 °C gedämpft. Die Lignin-Verbindungen zwischen den Fasern lockern sich dadurch. Anschließend werden die Holzstücke in Refinern (Druckmahlmaschinen mit geriffelten Mahlscheiben) und Zusatz von Wasser gemahlen. Thermomechanischer Holzstoff hat im Vergleich zum Holzschliff eine gröbere Faserstruktur. Werden außerdem Chemikalien zugesetzt, handelt es sich um das chemo-thermomechanische Verfahren (CTMP). Durch rein mechanische Verfahren gewonnener Holzstoff (RMP) besteht nicht aus den eigentlichen Fasern, sondern aus zerriebenen und abgeschliffenen Faserverbindungen, diese werden verholzte Fasern genannt. Um die elementaren Fasern zu gewinnen, ist eine chemische Aufbereitung des Holzes notwendig.

Chemische Aufbereitung

[Bearbeiten | Quelltext bearbeiten]

Holzschnitzel werden in einem Kochprozess chemisch behandelt. Die Fasern werden durch zwölf- bis fünfzehnstündiges Kochen von den Inkrusten, den unerwünschten Holzbestandteilen, Begleitstoffen, von Cellulose getrennt. Chemisch betrachtet besteht Holz aus:

- 40 % bis 50 % Cellulose

- 10 % bis 15 % Hemicellulose

- 20 % bis 30 % Lignin

- 6 % bis 12 % sonstige organische Stoffe

- 0,3 % bis 0,8 % anorganische Stoffe

Es gibt das Sulfatverfahren, das Sulfitverfahren und das Natronverfahren, die nach den eingesetzten Kochchemikalien unterschieden werden. Das Organocell-Verfahren ist eine neue Entwicklung. Vor allem enthaltenes Restlignin färbt den Zellstoff nach dem Kochen gelblich bis braun, er muss also gereinigt und gebleicht werden. Restlignin und andere unerwünschte Stoffe werden beim Bleichen herausgelöst, chemische Aufhellung beseitigt Verfärbungen. Der gebleichte Zellstoff wird entwässert. Er wird nun entweder direkt zu Papier verarbeitet oder zu Rollen aufgewickelt.

Die Ausbeute ist bei der Zellstoffherstellung geringer als bei der Holzstoffherstellung. Zellstofffasern aber haben den Vorteil, dass sie länger, fester und geschmeidiger sind. Aus Nadelholz gewonnene Zellstofffasern sind ca. 2,5 mm bis 4 mm lang, aus Laubholz gewonnene sind etwa 1 mm lang. Der größte Teil, ca. 85 % des benötigten Zellstoffs, vor allem Sulfatzellstoff, wird aus den skandinavischen Ländern, USA und Kanada importiert. Sulfatzellstoff ist im Vergleich zu Sulfitzellstoff langfaseriger und reißfester, somit wird er hauptsächlich für die Herstellung hochweißer Schreib- und Druckpapiere verwendet. Sulfitzellstoff findet überwiegend Verwendung bei der Herstellung weicher Hygienepapiere.

Zellstoffbleiche

[Bearbeiten | Quelltext bearbeiten]

Grün: mit elementarem Chlor (Cl2)

Blau: ECF (elemental chlorine free), d. h. mit Chlordioxid/Chlorit

Grau: TCF (totally chlorine free), d. h. ohne Chlor oder Chlorverbindung

Der Faserstoff muss gebleicht werden, damit daraus weißes Papier entstehen kann. Traditionell wurde der Zellstoff mit Chlor gebleicht. Das führt jedoch zu einer hohen Belastung der Abwässer mit organischen Chlorverbindungen (AOX). Modernere Verfahren ersetzten Chlor durch Chlordioxid für ECF-Zellstoffe (elemental chlorine free, ohne elementares Chlor). Aufgrund der höheren Oxidationswirkung und der besseren Selektivität von Chlordioxid sinkt die AOX-Belastung um 60 bis 80 %. Wird vollständig auf Chlorverbindungen verzichtet und Sauerstoff, Ozon, Peroxoessigsäure und Wasserstoffperoxid verwendet, wird der Zellstoff mit TCF (totally chlorine free) bezeichnet. Papier aus ECF-Zellstoffen wird als chlorarm bezeichnet, (es sind noch Chlorverbindungen vorhanden). Chlorarme Druckpapiere sind in hochweißer Qualität schon ab einer flächenbezogenen Masse von 51 g/m² herstellbar, chlorfreie erst ab 80 g/m².

TCF-Zellstoff hat eine geringere Faserfestigkeit als chlorgebleichter oder ECF. Vorwiegend aus Holzstoff hergestelltes Papier heißt holzhaltig, im Handel mittelfein. Da Lignin, Harze, Fette und Gerbstoffe im Faserbrei verbleiben, sind sie von geringerer Qualität als holzfreie Papiere.

Organocell-Verfahren

[Bearbeiten | Quelltext bearbeiten]Das Anfang der 1990er Jahre in Kelheim erprobte, aber wirtschaftlich gescheiterte Organocell-Verfahren dient der schwefelfreien und damit umweltfreundlicheren Zellstoffproduktion. In mehreren Kochstufen werden die Holzschnitzel in einem Ethanol-Wasser-Gemisch unter Zusatz von Natronlauge bei Temperaturen von bis zu 190 °C unter Druck aufgeschlossen. Dabei lösen sich Lignin und Hemicellulose. Es folgen verschiedene Waschstufen, in denen der Zellstoff von der Kochflüssigkeit befreit wird, sowie das Bleichen und Entwässern.

Der Zellstoff wird in drei Stufen gebleicht:

- im alkalischen Milieu mit Sauerstoff unter Verwendung von Wasserstoffperoxid

- mit Wasserstoffperoxid oder Chlordioxid

- mit Wasserstoffperoxid

Ethanol und Natronlauge, die Kochchemikalien, werden in einem Recyclingverfahren, welches parallel zur Zellstoffproduktion abläuft, zurückgewonnen. Es werden schwefelfreies Lignin und schwefelfreie Hemicellulose gewonnen, die von der chemischen Industrie verwendet werden können.

Strohzellstoff

[Bearbeiten | Quelltext bearbeiten]Durch Zerkleinern und Kochen in Natronlauge wird aus Stroh der Halbstoff Strohzellstoff oder, bei anderer Aufbereitung, gelber Strohstoff.

Kugelkocher und Pulper

[Bearbeiten | Quelltext bearbeiten]Im Kugelkocher werden Hadern gekocht. Dazu werden sie zunächst sortiert, im Haderndrescher gereinigt. Mit Kalklauge und Soda werden die Hadern unter Dampfdruck von 3 bar bis 5 bar im Kugelkocher gekocht. Dabei werden Farbstoffe zerstört, Fett verseift und Schmutz gelöst. Während des mehrstündigen Kochens lockert sich das Gewebe der Hadern und sie lassen sich anschließend leicht zu Halbstoff zerfasern.

Der Pulper (Stoffauflöser) ist eine Bütte mit rotierendem Propeller. In ihm wird nach Güteklassen sortiertes, zu Ballen gepresstes Altpapier mit viel Wasser zerkleinert und mechanisch aufgelöst. So werden die Fasern des Altpapiers geschont. Dieser Arbeitsgang wurde früher häufig mit dem Kollergang durchgeführt. Der pumpfähige Faserbrei ist noch verunreinigt. Er gelangt im Pulper in einen Zylinder und wird von einem Rotor zerfasert. Dann wird der grob gelöste Stoff durch ein Sieb gedrückt. Infolge der Zentrifugalkraft werden grobe Verunreinigungen ausgeschieden. An der Zylinderachse sammelt sich der leichte Schmutz. Weitere Fremdstoffe wie Wachse und Druckfarben werden in Spezialanlagen herausgelöst.

Entfärbung von Altpapier

[Bearbeiten | Quelltext bearbeiten]Beim Deinking werden die Druckfarben mit Hilfe von Chemikalien (Seifen und Natriumsilicat) von den Fasern des Altpapiers gelöst. Durch Einblasen von Luft bildet sich an der Oberfläche des Faserbreis Schaum, in welchem sich die Farbbestandteile sammeln und abgeschöpft werden können. Dieses Trennverfahren heißt Flotation.

Faserstoffmahlung

[Bearbeiten | Quelltext bearbeiten]Bei der Faserstoffmahlung werden die Halbstoffe in Refinern (Kegelstoffmühle) weiter zerfasert. Als dicker Brei fließt das Halbfertigprodukt im Refiner zwischen einer Messerwalze und seitlich befestigten Grundmessern hindurch. Die Fasern werden dabei zerschnitten (rösche Mahlung) oder zerquetscht (schmierige Mahlung), je nach Einstellung der Messer. Die Enden der gequetschten Fasern sind fibrilliert (ausgefranst), was bei der Blattbildung zu einer besseren Verbindung der Fasern führt.

- Weiche, voluminöse, saugfähige und samtige Papiersorten entstehen aus rösch gemahlenen Fasern, etwa Löschpapier.

- Schmierig gemahlene Fasern führen zu festen harten Papieren mit geringer Saugfähigkeit und wolkiger oder gleichmäßiger Transparenz wie für transparentes Zeichenpapier, aber auch Urkunden-, Banknoten- und Schreibmaschinenpapier.

Außerdem können die Fasern bei der Mahlung lang oder kurz gehalten werden, wobei die langen Fasern stärker verfilzen als die kurzen. Es ergeben sich daraus vier verschiedene Möglichkeiten der Mahlung. Faserlänge und Mahlart bestimmen Faser- und Papierqualität. Übliche Kombinationen sind „rösch und lang“ oder „schmierig und kurz“. Die Messer des Refiners liegen bei der Kurzfasermahlung sehr eng aneinander, sodass fast kein Zwischenraum vorhanden ist.

Aufbereitung zum Ganzstoff

[Bearbeiten | Quelltext bearbeiten]Zur Herstellung des Ganzstoffes gehören das Mischen der verschiedenen Halbstoffe sowie die Zugabe von Füllstoffen, Farbstoffen und weiteren Hilfsstoffen.

Füllstoffe

[Bearbeiten | Quelltext bearbeiten]Neben den Faserstoffen werden bis zu 30 % Füllstoffe dem Ganzstoff hinzugefügt. Diese können sein:

- Kaolin (Porzellanerde, engl. China clay): In der Vergangenheit war Kaolin das bei der Papierherstellung am meisten verwendete Pigment. Kaolin bleibt über ein weites pH-Spektrum chemisch inert und kann deshalb nicht nur in sauren, sondern auch in alkalischen Produktionsverfahren verwendet werden. Etwa seit 1990 ist der Anteil des Kaolins bei der Papierherstellung jedoch deutlich zurückgegangen, da es sowohl als Füllstoff als auch als Streichpigment nach und nach durch Calciumcarbonat ersetzt wurde. Kaolin ist das bevorzugte Material bei der sauren Papierherstellung.

- Calciumcarbonat: Bei der sauren Papierherstellung ist der Einsatz von Calciumcarbonat nicht sehr verbreitet, da dieses aufgrund chemischer Reaktionen mit der Säure zerstört wird und deshalb die ihm zugedachte Funktion nicht mehr erfüllt. Im letzten Jahrzehnt war in der Papierindustrie ein Trend von der Verwendung von Kaolin hin zu Calciumcarbonat zu beobachten. Dieser Trend ist durch mehrere Faktoren verursacht worden: Zum einen durch die steigende Nachfrage nach weißerem Papier und durch die Weiterentwicklung von gefälltem Calciumcarbonat (PCC), die seinen Einsatz in Streichanwendungen für Papier und in mechanischen Druckverfahren erst ermöglichte, zum anderen durch die zunehmende Verwendung von Recyclingpapier, die stärkere und weißere Pigmente, die Carbonate, erforderlich macht.[67]

- a) Gemahlenes Calciumcarbonat (GCC): Die chemische Formel CaCO3 bezeichnet einen Rohstoff, von dem es überall auf der Welt natürliche Vorkommen gibt. Trotz der Vielzahl der Lagerstätten sind nur einige von so hoher Qualität, dass der Rohstoff außer im Bausektor und im Straßenbau auch in der Industrie und in der Landwirtschaft verwendet werden kann. Die wichtigsten für die Herstellung von GCC verwendeten CaCO3-haltigen Materialien sind Sedimentgesteine (Kalkstein oder Kreide) und das metamorphe Gestein Marmor, die sowohl im Tagebau als auch unter Tage abgebaut werden. Anschließend werden in einem Siebeverfahren Schlamm und Verunreinigungen wie farbige Silikate, Graphit und Pyrit entfernt. Nach der Siebung wird der Rohstoff weiter zerkleinert und gemahlen, bis die für die betreffende Anwendung erforderliche Körnung erreicht ist. Marmorsplitt aus hochwertigen Lagerstätten kann ohne weitere Bearbeitung direkt an die GCC-Werke geliefert werden. GCC wird aus verschiedenen Quellen (Kalkstein, Kreide, Marmor) gewonnen und hat ein großes Helligkeitspektrum. Wenn ein hoher Helligkeitsgrad erforderlich ist, bevorzugt die Papierindustrie in der Regel Marmor. Kalkstein und Kreide können verwendet werden, haben jedoch einen niedrigeren Helligkeitsgrad. Als Füllstoff enthält GCC zu 40 bis 75 % Körner mit einer Größe von weniger als 2 µm. Mit der Umstellung von der sauren auf die alkalische/neutrale Papierherstellung hat GCC das Kaolin als führendes Füllstoffpigment abgelöst. GCC ist zwar ein wichtiger Papierfüllstoff, in Europa wird er jedoch in erster Linie als Papierstreichpigment verwendet.

- b) Gefälltes Calciumcarbonat (PCC): PCC ist ein synthetisches Industriemineral, das aus gebranntem Kalk oder dessen Rohstoff, Kalkstein, hergestellt wird. In der Papierindustrie, die der größte Abnehmer von PCC ist, dient das Material als Füllstoff und als Streichpigment. Im Gegensatz zu anderen Industriematerialien ist PCC ein synthetisches Produkt, das geformt und modifiziert werden kann, um dem herzustellenden Papier unterschiedliche Eigenschaften zu verleihen. Die physikalische Form des PCC kann sich im Reaktor erheblich verändern. Variable Faktoren sind unter anderem die Reaktionstemperatur, die Geschwindigkeit, mit der Kohlenstoffdioxidgas zugesetzt wird, und die Bewegungsgeschwindigkeit. Diese Variablen beeinflussen die Körnung und die Kornform des PCC, seine Oberflächengröße und Oberflächenchemie sowie die Korngrößenverteilung. Zwar ergeben sich daraus, dass mithilfe des PCC die Eigenschaften des Papiers gesteuert werden können (größere Helligkeit, Lichtundurchlässigkeit und Dicke als bei GCC), viele Vorteile, PCC kann jedoch nicht unbegrenzt als Füllstoff verwendet werden, da er die Faserfestigkeit reduziert. PCC wird auch als Papierstreichpigment verwendet, jedoch sind die verwendeten Mengen im Vergleich zu den Mengen des als Papierfüllstoff verwendeten PCC gering.[67]

- Talkum: Talkum verringert die Porosität von Papier und wird daher zur Verbesserung der Bedruckbarkeit ungestrichener Papiere eingesetzt. Seine Eigenschaften unterscheiden sich jedoch erheblich von denen des Calciumcarbonats. Durch die Verwendung von hochpreisigem Talkum zur Beeinflussung der Holzfaserkörnung werden die Laufeigenschaften des Papiers verbessert. Der Glanz und die erreichte Lichtstreuung liegen jedoch unter denen von Calciumcarbonat.[67]

- Titanweiß (Titandioxid): Mit Titandioxid können eine hohe Opazität, eine gute Lichtstreuung und ausgezeichneter Glanz erzielt werden, aber dieses Material ist um ein Vielfaches teurer als Calciumcarbonat und wird daher nicht in standardmäßigen Füll- oder Streichanwendungen eingesetzt. Es wird für die Herstellung von hochwertigem Papier mit kleinen Auftragsmengen, wie für Bibeln, verwendet.[67]

- Stärke

- Bariumsulfat: Blanc fix

- Weitere Füllstoffe: In verschiedenen Anwendungen mit geringen Auftragsmengen kommen zahlreiche andere Minerale zum Einsatz. Dazu gehören Gips, Bentonit, Aluminiumhydroxid und Silicate. Diese Minerale werden jedoch nur in sehr geringem Umfang eingesetzt und erreichen lediglich einen Anteil von 3 % an den in der Papierindustrie eingesetzten Pigmenten.[67]

Durch das Ausfüllen der Zwischenräume zwischen den Fasern machen die Füllstoffe das Papier weicher und geschmeidiger und geben ihm eine glatte Oberfläche. Der Massenanteil der Füllstoffe drückt sich in der „Aschezahl“ aus. Bei Spezialpapieren, die, wie im Fall des „Theaterprogrammpapieres“, raschelfrei sein sollen, wird ein hoher Aschegehalt mit langen Fasern kombiniert. Zigarettenpapier wird stark gefüllt, damit es glimmt und nicht abbrennt.

Die Zusammensetzung und Kristallstruktur der Füllstoffe bestimmen Transparenz und Opazität eines Papiers sowie die Farbannahme beim Druck mit wegschlagenden Farben. Für die Tintenfestigkeit hingegen ist Leim notwendig. Füllstoffe können teilweise die Eigenschaften der Farbstoffe übernehmen. Viele Pigmentfarbstoffe sind ein effektiver Füllstoff.

Farbstoffe

[Bearbeiten | Quelltext bearbeiten]Auch weiße Papiere enthalten manchmal Farbstoffe, die in unterschiedlichen Mengen zugesetzt werden, denn optische Aufheller zählen zu den Farbstoffen. Es werden für Buntfarben vor allem synthetische Farbstoffe verwendet. Wichtig beim Papierfärben ist die Abstimmung des Farbsystems auf die Fasereigenschaften und das verwendete Leimungssystem. Grundsätzlich werden saure (substantielle, selbstaufziehende) Farbstoffe und alkalische oder saure Entwicklungs- also Verlackungsfarbstoffe eingesetzt. Erstere sind einfach in der Anwendung, reagieren aber empfindlich auf pH-Wert-Schwankungen mit mangelhafter Fixierung. Letztere neigen, der nötigen Fällungsreaktion wegen, zur Verlackung jenseits der Faser, sodass ein Großteil der Flotte unwirksamen Farbverlust aufweist. Farbstoffe reagieren vorzugsweise auf Cellulose oder Holzbestandteile, selten auf beides. Die Auswahl des richtigen Systems passend zum zu färbenden Zellstoff ist wichtig. Eine Sondergruppe stellen die natürlichen oder Pigmentfarbstoffe (Körperfarben) dar. Beide sind nur begrenzt wirksam, da sie meist durch Einlagerung im Lumen und durch Kapillarretention im Blatt gehalten werden. Intensivtönungen sind nur mit Küpenfärbung (Indigo) oder Rotpigmenten (Rotlack, Cochenille) möglich.

Leimungsstoffe

[Bearbeiten | Quelltext bearbeiten]Leim macht das Papier beschreibbar, weil es weniger saugfähig und weniger hygroskopisch wird. Leimung ist in der Papiermacherei die Hydrophobierung der Fasern. Die Leimstoffe sind chemisch modifizierte (verseifte) Baumharze in Kombination mit sauren Salzen, wie Kalialaun oder Aluminiumsulfat. Auch Polymere auf Basis von Acrylaten oder Polyurethanen werden eingesetzt.

Neben verschiedenen Harzen werden zunehmend ASA (Alkenyl Succinic Acids = Alkenylbernsteinsäureanhydride) und Alkylierte Ketendimere (AKD, Ketenleimung) zur Leimung von Papier eingesetzt. Die früher häufig verwendete, saure Leimung mit Harzsäuren und Alaun ist der Hauptgrund dafür, dass so geleimte Papiere bei der Archivierung zerstört werden. Das statt des Alauns benutzte Aluminiumsulfat kann durch überschüssige Restionen Schwefelsäure bilden, die wiederum die Cellulose zerstört. So wird die Leimung meist im neutralen oder schwach alkalischen pH-Bereich durchgeführt. Einige Papierfarbstoffe verlangen aber eine saure Leimung, wobei die Einstufung sauer oder alkalisch sich lediglich auf den prozessbedingten pH-Wert der Bütte bezieht, nicht auf das fertige Endprodukt. Die Wahl der Papierleimung wird ebenfalls durch nachfolgende Arbeitsschritte beeinflusst. Nach dem Bedrucken kann Bindemittel der Druckfarbe in das Papier wegschlagen, den Leimgrad senken und die Beschreibbarkeit des bedruckten Papiers deutlich verringern.

Prinzipiell wird bei der Leimung zwischen Masseleimung und der Oberflächenleimung unterschieden. Bei der Masseleimung wird das Leimungsmittel der Flotte zugegeben, bei der Oberflächenleimung wird das schon fertige Papier beschichtet. Verseifte Harze, Alkylketendimere und ASA sind typische Masseleimungsmittel, polymere Leimungsmittel wie Gelatine oder Stärkederivate sind eher als Oberflächenleimungsmittel im Gebrauch. Über den möglichen Einsatz als effektives Masseleimungsmittel entscheiden vor allem die Eigenretention und der technisch mögliche Einsatz von Retentionschemikalien.

Nassfestmittel

[Bearbeiten | Quelltext bearbeiten]Unbehandeltes Papier wird mechanisch unbeständig, wenn es feucht oder nass wird. Durch die Aufspaltung der Wasserstoffbrücken unter Wasserzutritt verliert das Faservlies seinen inneren Zusammenhalt. Papier wird deshalb als hydroplastisch bezeichnet. Um auch im nassen Zustand eine – wenn auch beschränkte – mechanische Festigkeit zu erhalten, werden dem Papier bei der Herstellung Nassfestmittel zugesetzt. Reißfestes Küchenkrepp dürfte das bekannteste Papier dieser Klasse sein, aber auch Kartons, Landkartenpapiere oder Sicherheitspapier für Geldnoten enthalten große Mengen Nassfestmittel. Nassfestmittel sind im Verarbeitungszustand wasserlösliche Polymere, die vorrangig aus Polyaminen und Epichlorhydrinderivaten hergestellt werden und mit den Papierfasern reagieren. Dabei bilden sich wasserunlösliche Quervernetzungen zwischen den Fasern, die den Papierfilz stabilisieren. Die kovalente Vernetzung verhindert jedoch ein erfolgreiches Recycling, so dass der zunehmende Einsatz von Nassfestmitteln im Hygienepapierbereich weitreichende Konsequenzen für die Altpapierverwertung hat. Der Anfall von unlösbaren Stippen im normalen Löseprozess ist beständig steigend. Werden Nassfestmittel (ähnlich wie Bitumenklebstoffe) chemisch aufgebrochen, so degradiert die Faser untypisch schnell. Die Altpapierqualität nimmt somit schneller ab als bei normalen Recyclingprozessen. Nassfestmittel dürfen nicht mit Leimungschemikalien (beispielsweise AKD) verwechselt werden, da der chemo-physikalische Wirkprozess verschieden ist. So ist etwa ein nassfestes, ungeleimtes Papier nach wie vor hoch kapillar, wohingegen ein überleimtes Papier sich trotzdem nach langem Wasserzutritt zerfasern lässt.

Weitere Hilfsstoffe

[Bearbeiten | Quelltext bearbeiten]Zu den weiteren Hilfsstoffen zählen Entschäumer, Dispergiermittel, Retentionsmittel, Flockungsmittel und Netzmittel.

Papiermaschine

[Bearbeiten | Quelltext bearbeiten]Auf der Papiermaschine wird die Papierbahn gebildet. Folgende Maschinenstationen sind hintereinander geschaltet:

- Stoffauflauf

- Siebpartie

- Nasspressenpartie

- Trockenpartie

- Aufrollung

Blattbildung

[Bearbeiten | Quelltext bearbeiten]Die Blattbildung findet bei der industriellen Papierproduktion auf der Papiermaschine statt. Der gereinigte und entlüftete Papierbrei, welcher zu ca. 99 % aus Wasser besteht, wird im Stoffauflauf zu einem dünnen, möglichst gleichförmigen Strahl geformt. Dieser trifft bei Langsiebpapiermaschinen auf ein rotierendes, endloses Sieb (siehe dazu auch Metalltuch). Auf dem Sieb orientieren sich die Fasern vermehrt in dessen Bewegungsrichtung, was zu unterschiedlichen Eigenschaften des Papiers in Längs- und Querrichtung führt (siehe Laufrichtung).

In der Siebpartie der Papiermaschine läuft innerhalb weniger Sekunden ein sehr großer Teil des Wassers ab und die Papierstruktur entsteht. Hierbei tragen unter dem Sieb angebrachte Sauger sowie Pulsationen erzeugende Foils zur Entwässerung des Faserstoffs bei. Oftmals wird versucht, die Temperatur der Suspension zu erhöhen (beispielsweise über Dampfblaskästen), was über eine niedrigere Viskosität ebenfalls die Entwässerung fördert. Soll das Papier ein Wasserzeichen enthalten, ist dieses in das Sieb eingearbeitet oder wird von oben mittels einer sogenannten Egoutteurwalze aufgebracht.

Auf Langsiebpapiermaschinen gefertigtes Papier hat wegen der einseitigen Entwässerung in der Regel eine ausgeprägte Zweiseitigkeit: Die Oberseite ist glatter als die Unterseite, die Füllstoffe sind nicht gleichmäßig verteilt. Abhilfe verschafft hier teilweise die Entwässerung über ein zweites Sieb nach oben (sogenannte Hybrid-Former), die zudem die Gesamtentwässerungsleistung erhöht.

Langsiebpapiermaschinen geraten jedoch spätestens ab Geschwindigkeiten von ca. 1200 m/min an physikalische Grenzen, da die erzeugten Luftverwirbelungen über dem Langsieb die Formation zerstören. Moderne Papiermaschinen, insbesondere für graphische Papiere und Tissue, produzieren jedoch mit Geschwindigkeiten von bis zu 2000 m/min bei Arbeitsbreiten von mehr als zehn Metern. Daher sind für diese Maschinen andere Stoffauflaufkonzepte entwickelt worden, sogenannte Gap-Former: Hierbei wird der Papierbrei direkt in einen Spalt zwischen zwei rotierende Siebe gespritzt. Neben der höheren Laufgeschwindigkeit bieten Gap-Former eine deutlich gleichmäßigere Entwässerung und damit verminderte Zweiseitigkeit.

Pressen und Trocknen

[Bearbeiten | Quelltext bearbeiten]Am Ende des Siebes wird die weiche Papierbahn auf einen Filz übergeben und gelangt in die Pressenpartie. Traditionelle Pressenpartien bestehen aus drei bis vier aufeinanderfolgenden Pressen, in denen die Papierbahn mittels gegeneinandergepresster Walzen zwischen Filzen entwässert wird. Seit Anfang der 1990er Jahre hat sich jedoch zunehmend das Konzept der Schuhpresse durchgesetzt, bei der eine Walze den Filz und das Papier in einen polymerbespannten Schuh presst. Dies hat eine deutlich größere Niplänge zur Folge, womit sich eine schonendere und zugleich stärkere Entwässerung erzielen lässt.

In der Trockenpartie findet schließlich die endgültige Entwässerung statt. Hier läuft die Papierbahn durch eine Anzahl dampfbeheizter Trockenzylinder und wird anschließend geglättet und aufgerollt. In einigen Fällen (hochglatte und scharf satinierte Papiere) wird vor dem endgültigen Aufrollen noch ein weiterer Glättungsschritt im Kalander vollzogen.

Gestrichenes Papier

[Bearbeiten | Quelltext bearbeiten]Gestrichenes Papier (auch Kunst- oder Bilderdruckpapier) ist ein Papier, bei dem die Oberfläche mit einer aus Pigmenten, Bindemittel und Additiven bestehenden Streichfarbe („Strich“) veredelt ist. Das Papier bekommt eine geschlossene, glatte und stabile Oberfläche, wodurch eine bessere Qualität beim Druck erreicht wird.

Normmaße für Papier

[Bearbeiten | Quelltext bearbeiten]| Bogen | 1 Stück (ein „Blatt“) = 8 Blatt im gebundenen Buch = 16 Seiten |

|---|---|

| Buch bei Schreibpapier | 24 Bogen |

| Buch bei Druckpapier | 25 Bogen (A4-Papier mit 80 g/m² DIN 6730) |

| Ries, Rieß | 20 Buch („ein Paket“) |

| Ballen | 10 Ries |

Die bekanntesten international genormten Papierformate sind diejenigen der A-Reihe nach DIN 476 Papierformat, die seit 2002 teilweise durch EN ISO 216 ersetzt ist. In einigen Ländern wie den Vereinigten Staaten und Kanada werden andere Formate verwendet.

Papierverarbeitung

[Bearbeiten | Quelltext bearbeiten]Zur Verarbeitung von Papier, insbesondere dem Zuschneiden auf bestimmte Formate, steht eine Reihe an Werkzeugen zur Verfügung, von alters her Schere und Papiermesser, in neuerer Zeit Papierschneidemaschinen:

- Rollenschneider, überwiegend für den heimischen Gebrauch zur Zurichtung von einem oder wenigen Bögen an Papier (oder Photographien); meist bestehend aus einem Schnittbrett mit Linealfunktionen und einer Schnittleiste.

- Hebelschneider in verschiedenen Ausführungsgrößen vom Hausgebrauch bis zum kleingewerblichen Gebrauch etwa in Graphikstudios oder kleinen Copyshops, die mehrere Bögen gleichzeitig schneiden und auf einem eigenen Gestell montiert sein können, die über Sicherheitsmaßnahmen (Schutzhauben), Feinjustierungs- und/oder Feststellmechanismen verfügen können.

- Stapelschneider, die Papierstapel bis zu 80 mm (ca. 800 Bögen) schneiden, meist mechanisch im Handantrieb, oft 50 kg und mehr wiegen, über einen justierbaren Rückanschlag und Pressvorrichtungen zur Fixierung des Papiers verfügen. Die Schnittflächen variieren meist zwischen DIN A3 und größer. Der Antrieb ist mechanisch oder elektromechanisch.

- Schneidemaschinen und Planschneider für Druckereien oder industrielle Fertigung, heutigentags meist mit elektronischem Maßwerk, differenziertem Sicherheitssystemen (Zweihandbetrieb, Lichtschranken) und elektromechanischem Antrieb.

Papiermarkt

[Bearbeiten | Quelltext bearbeiten]Weltweit werden jährlich 406 Millionen Tonnen (Stand: 2014) Papier, Karton und Pappe produziert. Die größten Produzenten (Stand: 2014) sind China (108 Millionen Tonnen), die USA (73 Millionen Tonnen), Japan (26 Millionen Tonnen) und Deutschland (22,5 Millionen Tonnen).

Ein Drittel der Kapazitäten für die Papierproduktion weltweit entfällt auf die europäische Papierindustrie. Europa ist führend bei der Herstellung von Druck- und Schreibpapier, gefolgt von Asien und Nordamerika, und hat einen Anteil von knapp 26 % an der gesamten Papier- und Pappeproduktion. Durch die Konsolidierung der europäischen Papierindustrie im letzten Jahrzehnt ist die Zahl der Unternehmen, Papierfabriken und Papiermaschinen in Europa gesunken, die Produktionskapazität jedoch gleichzeitig erheblich gestiegen. Es wird geschätzt, dass die 20 größten Papierhersteller derzeit einen Anteil von fast 40 % an der weltweiten Papier- und Pappeproduktion haben. Der Umsatz der europäischen Papierindustrie betrug 2015 rund 79 Milliarden Euro. 180.000 Menschen arbeiten in der europäischen Zellstoff- und Papierindustrie. Neben großen Papierherstellern wie UPM-Kymmene, Stora Enso, International Paper, Svenska Cellulosa Aktiebolaget (SCA), Metsä Board, Sappi oder der Smurfit Kappa Group existiert eine große Zahl mittelgroßer und kleinerer Papierhersteller wie die Papierfabrik Palm oder die Kartonfabrik WEIG.[67]